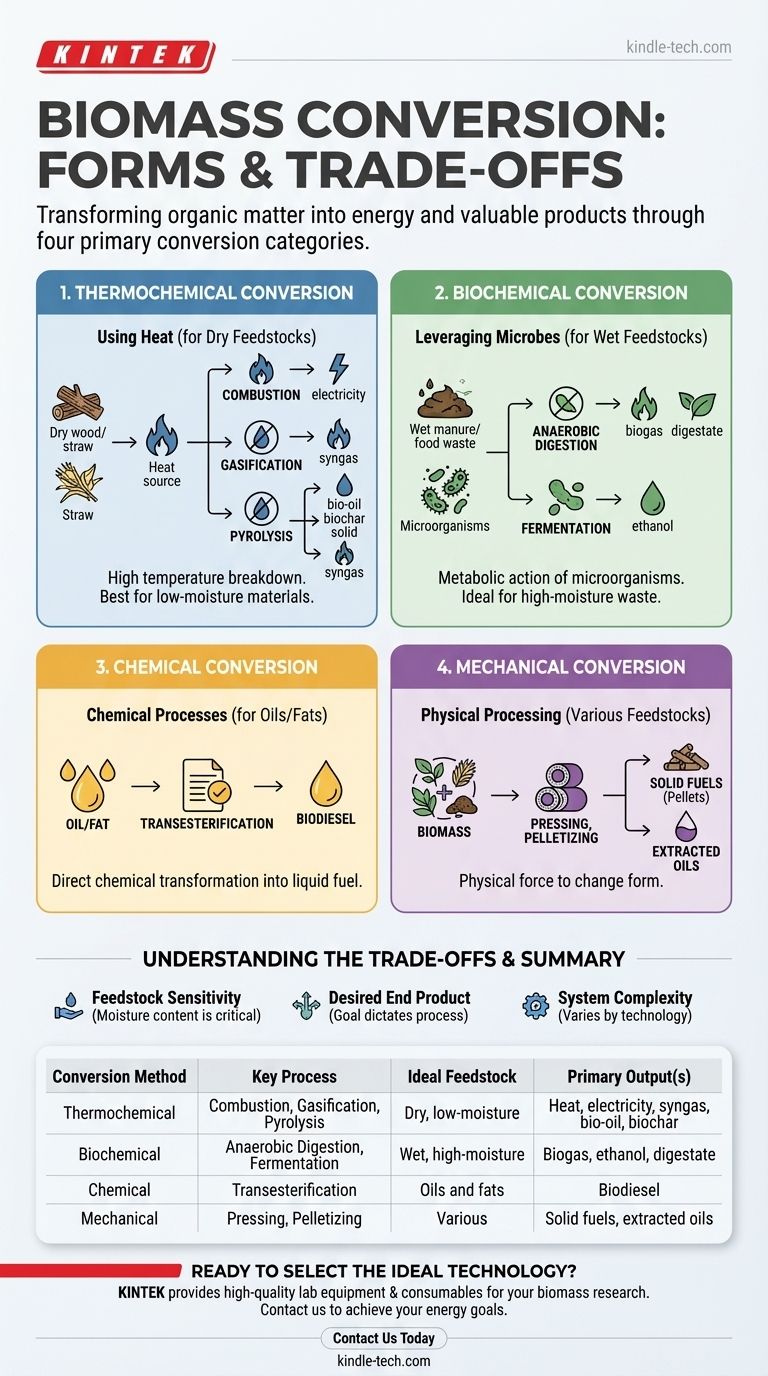

Die primären Formen der Biomassekonversion lassen sich in vier Hauptkategorien einteilen: thermochemisch, biochemisch, chemisch und mechanisch. Diese Prozesse nutzen verschiedene Agenten – wie Wärme, Mikroben oder physikalische Kraft –, um organische Materie abzubauen und in eine nutzbare Energieform oder andere wertvolle Produkte umzuwandeln.

Die optimale Umwandlungsmethode ist nicht universell; sie hängt vollständig von der Art der Biomasse ab, die Sie haben (dem „Ausgangsmaterial“), und dem spezifischen Energieprodukt, das Sie benötigen, sei es direkte Wärme, Elektrizität, flüssiger Brennstoff oder Gas.

Thermochemische Umwandlung: Nutzung von Wärme zum Abbau von Biomasse

Thermochemische Prozesse nutzen hohe Temperaturen, um Biomasse umzuwandeln. Diese Methoden eignen sich im Allgemeinen am besten für trockene, feuchtigkeitsarme Ausgangsmaterialien wie Holz, Stroh oder andere landwirtschaftliche Reststoffe.

Verbrennung

Die Verbrennung ist die einfachste und gebräuchlichste Methode. Es ist das direkte Verbrennen von Biomasse in Gegenwart von Sauerstoff, um Wärme freizusetzen.

Diese Wärme kann direkt für Heizanwendungen oder zur Erzeugung von Dampf genutzt werden, der eine Turbine antreibt und Strom erzeugt.

Vergasung

Die Vergasung beinhaltet das Erhitzen von Biomasse auf hohe Temperaturen mit einer begrenzten und kontrollierten Menge an Sauerstoff.

Anstatt vollständig zu verbrennen, wandelt sich die Biomasse in ein brennbares Gasgemisch namens Synthesegas um, das dann zur Stromerzeugung oder zur Verarbeitung zu flüssigen Brennstoffen und Chemikalien verwendet werden kann.

Pyrolyse

Pyrolyse ist der Prozess des Erhitzens von Biomasse in völliger Abwesenheit von Sauerstoff.

Dieser Prozess zerlegt das organische Material in drei Schlüsselprodukte: eine Flüssigkeit, bekannt als Bio-Öl (oder Pyrolyseöl), eine feste, holzkohleartige Substanz namens Biokohle und ein Synthesegas. Bio-Öl kann zu Transportkraftstoffen aufgerüstet werden, während Biokohle ein wertvoller Bodenverbesserer ist.

Biochemische Umwandlung: Nutzung biologischer Prozesse

Die biochemische Umwandlung nutzt die Stoffwechselaktivität von Mikroorganismen – wie Bakterien und Hefen –, um Biomasse abzubauen. Diese Methoden sind ideal für feuchte, feuchtigkeitsreiche Ausgangsmaterialien wie Tiermist, Klärschlamm und Lebensmittelabfälle.

Anaerobe Vergärung

Dieser Prozess nutzt Mikroorganismen, um feuchte organische Materie in einer sauerstofffreien Umgebung zu zersetzen.

Das Hauptprodukt ist Biogas, eine Mischung aus Methan und Kohlendioxid, das zur Erzeugung von Wärme und Strom verbrannt werden kann. Das verbleibende feste und flüssige Material, Gärrest genannt, ist ein nährstoffreicher Dünger.

Fermentation

Die Fermentation nutzt Hefe oder Bakterien, um die Kohlenhydrate und Zucker in Biomasse direkt in flüssige Brennstoffe umzuwandeln.

Die häufigste Anwendung ist die Produktion von Ethanol aus Pflanzen wie Mais, Zuckerrohr oder Zellulosematerialien. Dieses Ethanol wird dann mit Benzin gemischt und als Transportkraftstoff verwendet.

Die Kompromisse verstehen

Die Wahl der richtigen Biomassekonversionstechnologie erfordert ein Verständnis der inhärenten Einschränkungen und der Eignung jedes Prozesses. Es gibt keine einzelne „beste“ Methode.

Empfindlichkeit des Ausgangsmaterials

Die Beschaffenheit Ihres Ausgangsmaterials ist der wichtigste Faktor. Trockene, holzige Biomasse ist für biochemische Prozesse sehr ineffizient, aber perfekt für thermochemische Methoden wie Verbrennung oder Vergasung.

Umgekehrt ist der Versuch, nassen Mist zu verbrennen, extrem ineffizient. Sein hoher Feuchtigkeitsgehalt macht ihn zu einem idealen Kandidaten für die anaerobe Vergärung.

Gewünschtes Endprodukt

Ihr Ziel bestimmt den Prozess. Wenn Sie direkte, Vor-Ort-Wärme benötigen, ist die Verbrennung der direkteste Weg. Wenn Sie einen flüssigen Transportkraftstoff wie Ethanol benötigen, ist die Fermentation der etablierte Weg.

Prozesse wie die Pyrolyse sind flexibler und erzeugen eine Mischung aus Gas-, Flüssig- und Festprodukten, die verschiedenen Märkten dienen können.

Systemkomplexität und -maßstab

Verbrennungssysteme können relativ einfach sein und sind sowohl in kleinem als auch in großem Maßstab bewährt.

Im Gegensatz dazu erfordern Technologien wie Vergasung oder Pyrolyse eine anspruchsvollere Technik, höhere Kapitalinvestitionen und eine präzisere Betriebssteuerung, um effektiv zu sein.

Den Prozess auf Ihr Ziel abstimmen

Ihre Wahl der Umwandlungstechnologie sollte eine direkte Funktion Ihrer verfügbaren Ressourcen und des gewünschten Ergebnisses sein.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Wärme oder Strom aus trockenem Abfall (wie Holz oder Ernteresten) liegt: Die Verbrennung ist der einfachste und etablierteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Bewirtschaftung von feuchten organischen Abfällen (wie Mist oder Lebensmittelresten) bei gleichzeitiger Gaserzeugung liegt: Die anaerobe Vergärung ist die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Biokraftstoff (wie Ethanol) aus zucker- oder stärkebasierten Pflanzen liegt: Die Fermentation ist der Standard-Biochemieprozess.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Ölen und Fetten in Biodiesel liegt: Ein chemischer Prozess, bekannt als Umesterung, ist der erforderliche Weg.

Letztendlich geht es bei der Auswahl der richtigen Umwandlungstechnologie darum, die spezifischen Eigenschaften Ihres Biomasse-Ausgangsmaterials mit Ihrem endgültigen Energieziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Umwandlungsmethode | Schlüsselprozess | Ideales Ausgangsmaterial | Primäre(s) Produkt(e) |

|---|---|---|---|

| Thermochemisch | Verbrennung, Vergasung, Pyrolyse | Trocken, feuchtigkeitsarm (z.B. Holz, Stroh) | Wärme, Strom, Synthesegas, Bio-Öl, Biokohle |

| Biochemisch | Anaerobe Vergärung, Fermentation | Nass, feuchtigkeitsreich (z.B. Mist, Lebensmittelabfälle) | Biogas, Ethanol, Gärrest (Dünger) |

| Chemisch | Umesterung | Öle und Fette | Biodiesel |

| Mechanisch | Physikalische Verarbeitung (z.B. Pressen, Pelletieren) | Verschiedene Biomassearten | Feste Brennstoffe (z.B. Pellets), extrahierte Öle |

Bereit, die ideale Biomassekonversionstechnologie für Ihr Labor oder Ihre Einrichtung auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Biomasseforschung und Energieproduktionsbedürfnisse zugeschnitten sind. Egal, ob Sie thermochemische Prozesse wie die Pyrolyse erforschen oder biochemische Methoden wie die anaerobe Vergärung optimieren, unsere Lösungen gewährleisten Präzision, Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen mit der richtigen Ausrüstung und Expertise helfen können, Ihre Energieziele zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten