Im Ingenieurwesen und in der Metallurgie bezieht sich Glühen auf eine Familie von Wärmebehandlungsprozessen und nicht auf einen einzelnen. Die Haupttypen umfassen Vollglühen, Prozessglühen, Spannungsarmglühen und Spheroïdisches Glühen, die jeweils darauf abzielen, die Mikrostruktur eines Metalls zu modifizieren, um ein bestimmtes Ergebnis zu erzielen, wie z. B. das Erweichen des Materials, die Verbesserung seiner Umformbarkeit oder die Erhöhung seiner Zerspanbarkeit. Diese Prozesse unterscheiden sich von den inneren Stadien, die ein Metall während des Erhitzens durchläuft.

Das Grundprinzip des Glühens besteht darin, kontrolliertes Erhitzen und Abkühlen zu nutzen, um die innere Kristallstruktur eines Metalls zu beeinflussen. Die spezifische „Art“ des Glühens, die Sie wählen, ist lediglich ein Rezept aus Temperatur, Zeit und Abkühlrate, das darauf zugeschnitten ist, einen präzisen Satz von Endmechanischen Eigenschaften zu erzielen.

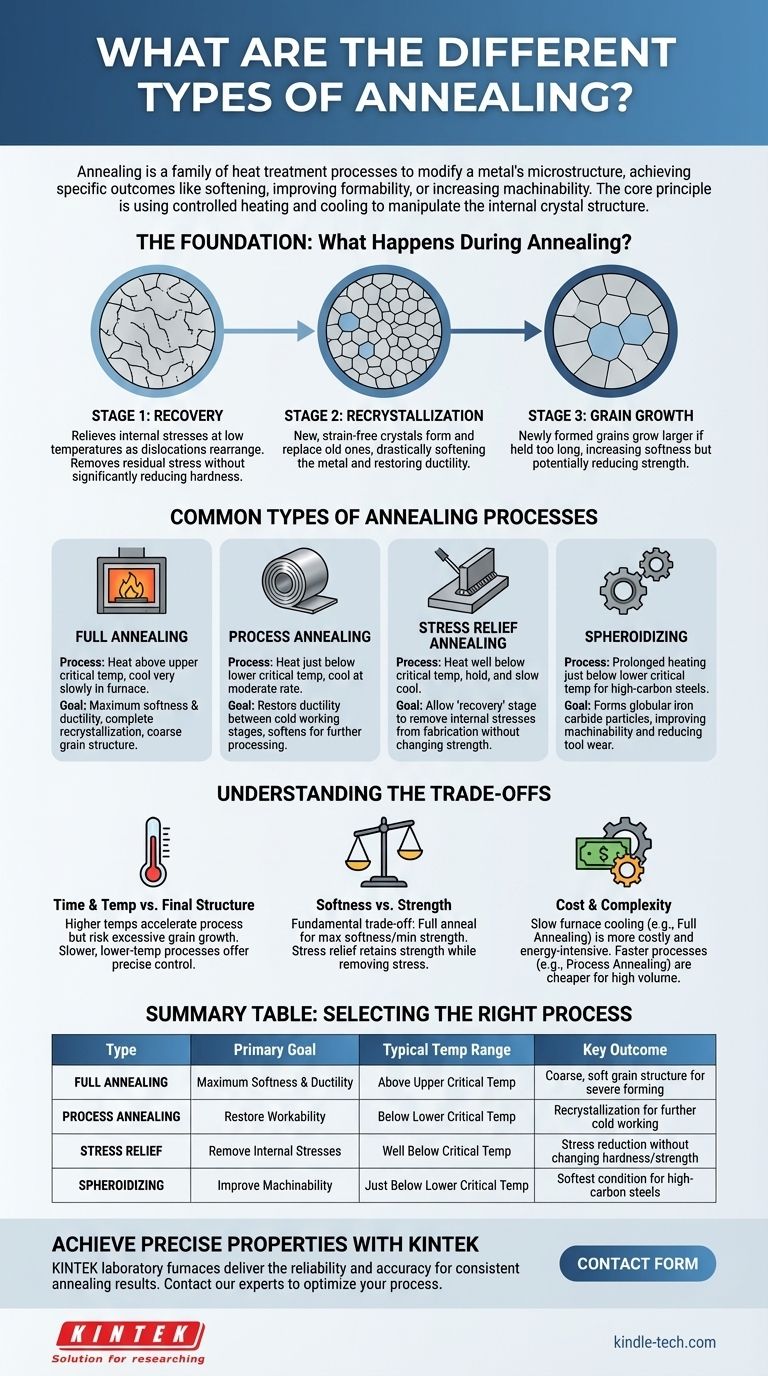

Die Grundlage: Was passiert beim Glühen?

Bevor die verschiedenen industriellen Prozesse untersucht werden, ist es wichtig, die drei universellen mikrostrukturellen Stadien zu verstehen, die auftreten, wenn ein Metall erhitzt wird. Diese Stadien – Erholung, Rekristallisation und Kornwachstum – sind die grundlegenden Mechanismen hinter jedem Glühprozess.

Stadium 1: Erholung

Bei relativ niedrigen Temperaturen beginnt das Metall, innere Spannungen abzubauen. Dieses Stadium, bekannt als Erholung, tritt auf, wenn sich Versetzungen (Fehler in der Kristallstruktur) im Metall bewegen und sich in energieärmeren Anordnungen einordnen. Es beseitigt Restspannungen, ohne die Härte oder Festigkeit des Materials wesentlich zu verringern.

Stadium 2: Rekristallisation

Wenn die Temperatur auf einen bestimmten Punkt ansteigt (die Rekristallisationstemperatur), tritt eine dramatische Veränderung auf. Neue, spannungsfreie Kristalle oder „Körner“ beginnen sich zu bilden und ersetzen die alten, durch Kaltverformung entstandenen, deformierten Körner. Dieses Stadium ist das Herzstück der meisten Glühprozesse, da es das Metall drastisch erweicht und seine Duktilität wiederherstellt.

Stadium 3: Kornwachstum

Wenn das Metall zu lange auf oder über der Rekristallisationstemperatur gehalten wird, beginnen die neu gebildeten, spannungsfreien Körner zu verschmelzen und größer zu werden. Obwohl dies die Weichheit weiter erhöhen kann, ist übermäßiges Kornwachstum oft unerwünscht, da es die Festigkeit und Zähigkeit des Materials verringern kann. Die Kontrolle dieses Stadiums ist der Schlüssel zur Erzielung konsistenter Ergebnisse.

Häufige Arten von Glühprozessen

Jede Art des Glühens ist eine praktische Anwendung der oben genannten Stadien, die darauf abzielt, ein bestimmtes technisches Ziel zu erreichen.

Vollglühen

Dieser Prozess beinhaltet das Erhitzen von Stahl über seine obere kritische Temperatur (bei der sich die Kristallstruktur vollständig umwandelt) und das anschließende sehr langsame Abkühlen, typischerweise durch Belassen im Ofen zum Abkühlen.

Das Ziel des Vollglühens ist es, ein Metall in seinem weichsten, duktilsten Zustand zu erzeugen. Es gewährleistet eine vollständige Rekristallisation und fördert eine grobkörnige Struktur, wodurch das Material leicht umgeformt oder bearbeitet werden kann.

Prozessglühen

Auch als subkritisches Glühen bekannt, beinhaltet dieser Prozess das Erhitzen eines Metalls auf eine Temperatur knapp unter seiner unteren kritischen Temperatur. Das Material wird lange genug bei dieser Temperatur gehalten, damit die Rekristallisation stattfinden kann, und dann mit moderater Geschwindigkeit abgekühlt.

Prozessglühen wird verwendet, um die Duktilität eines Werkstücks zwischen verschiedenen Kaltverarbeitungsstufen (z. B. Drahtziehen oder Blechwalzen) wiederherzustellen. Es erweicht das Metall ausreichend für eine Weiterverarbeitung, ohne den Zeit- und Energieaufwand eines Vollglühens.

Spannungsarmglühen

Dies ist ein Niedertemperaturprozess, bei dem das Metall weit unter seine kritische Temperatur erhitzt, für eine bestimmte Zeit gehalten und dann langsam abgekühlt wird.

Der einzige Zweck des Spannungsarmglühens besteht darin, die „Erholungsphase“ zu ermöglichen, um innere Spannungen zu beseitigen, die durch Schweißen, Gießen oder schwere Bearbeitung entstanden sind. Dies geschieht, ohne die Festigkeit oder Härte des Materials wesentlich zu verändern, was es ideal für fertige oder halbfertige Komponenten macht.

Spheroïdisches Glühen

Dieser spezialisierte Prozess wird hauptsächlich bei hochkohlenstoffhaltigen Stählen angewendet, um die Zerspanbarkeit zu verbessern. Er beinhaltet ein langes Erhitzen bei einer Temperatur knapp unter der unteren kritischen Temperatur, wodurch die harte Eisenkarbid-(Zementit-)Phase kleine, kugelförmige Partikel innerhalb der weicheren Ferritmatrix bildet.

Eine spheroïdisierte Struktur ist der weichstmögliche Zustand für hochkohlenstoffhaltigen Stahl, was den Werkzeugverschleiß bei Schneidvorgängen drastisch reduziert.

Die Abwägungen verstehen

Die Wahl eines Glühprozesses erfordert den Abgleich konkurrierender Faktoren. Es gibt keine einzelne „beste“ Methode; die optimale Wahl hängt vollständig vom Ziel ab.

Zeit und Temperatur im Vergleich zur Endstruktur

Höhere Temperaturen beschleunigen den Glühprozess, erhöhen aber das Risiko eines übermäßigen Kornwachstums, was die Endwerteigenschaften beeinträchtigen kann. Langsamere Prozesse bei niedrigeren Temperaturen wie das Spheroïdische Glühen bieten eine präzise Strukturkontrolle, sind aber erheblich zeitaufwändiger.

Weichheit im Vergleich zu Festigkeit

Der grundlegende Kompromiss beim Glühen besteht zwischen Weichheit (Duktilität) und Festigkeit (Härte). Ein Vollglühen erzeugt maximale Weichheit, aber minimale Festigkeit. Ein Spannungsarmglühen hingegen behält fast die gesamte Festigkeit des Materials bei und baut nur innere Spannungen ab.

Kosten und Komplexität

Prozesse, die eine sehr langsame Ofenabkühlung erfordern, wie das Vollglühen, belegen Anlagen über lange Zeiträume und verbrauchen erhebliche Energie. Schnellere Prozesse wie das Prozessglühen, die möglicherweise eine Luftkühlung zulassen, sind im Allgemeinen kostengünstiger und besser für Hochvolumenproduktionsumgebungen geeignet.

Den richtigen Glühprozess auswählen

Ihre Wahl sollte durch das Material, mit dem Sie arbeiten, und Ihr Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität für starke Umformungen liegt: Verwenden Sie Vollglühen, um die bestmögliche formbare Struktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Verarbeitbarkeit zwischen Kaltverarbeitungsvorgängen liegt: Verwenden Sie Prozessglühen als kostengünstige Methode, um die Duktilität für nachfolgende Schritte zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen ohne Festigkeitsverlust liegt: Verwenden Sie Spannungsarmglühen, um die Komponente nach der Fertigung zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit von hochkohlenstoffhaltigem Stahl liegt: Verwenden Sie Spheroïdisches Glühen, um die ideale Mikrostruktur für Schneidvorgänge zu erzeugen.

Indem Sie den spezifischen Glühprozess auf Ihr Material und Ihr gewünschtes Ergebnis abstimmen, erhalten Sie präzise Kontrolle über seine endgültige Leistung.

Zusammenfassungstabelle:

| Art des Glühens | Hauptziel | Typischer Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|---|

| Vollglühen | Maximale Weichheit & Duktilität | Über der oberen kritischen Temperatur | Grobkörnige, weiche Struktur für starke Umformung |

| Prozessglühen | Wiederherstellung der Verarbeitbarkeit | Unterhalb der unteren kritischen Temperatur | Rekristallisation für weitere Kaltverformung |

| Spannungsarmglühen | Entfernung innerer Spannungen | Weit unterhalb der kritischen Temperatur | Spannungsabbau ohne Änderung von Härte/Festigkeit |

| Spheroïdisches Glühen | Verbesserung der Zerspanbarkeit | Knapp unterhalb der unteren kritischen Temperatur | Weichster Zustand für hochkohlenstoffhaltige Stähle |

Präzise Materialeigenschaften mit KINTEK Laboröfen erreichen

Die Auswahl des richtigen Glühprozesses ist entscheidend, aber das Erreichen konsistenter, wiederholbarer Ergebnisse erfordert eine präzise Temperaturkontrolle. Ob Sie ein Vollglühen für maximale Duktilität oder ein Spheroïdisches Glühen zur Verbesserung der Zerspanbarkeit durchführen, die fortschrittlichen Laboröfen von KINTEK sind darauf ausgelegt, die Zuverlässigkeit und Genauigkeit zu liefern, die Ihre Forschung oder Produktion erfordert.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Wärmebehandlungsanforderungen von Metallurgie-, Materialwissenschafts- und F&E-Laboren. Unsere Öfen bieten die gleichmäßige Erwärmung und kontrollierte Abkühlumgebungen, die für ein erfolgreiches Glühen unerlässlich sind.

Bereit, Ihre Glühprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf und die Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind beim Wärmebehandlungsprozess zu beachten? Ein Leitfaden zum Management thermischer, atmosphärischer und gerätebezogener Risiken

- Warum sind Vakuumöfen oder Hochrein-Inertgasöfen für das Fügen von hochschmelzenden Metallen erforderlich?

- Wie erleichtert ein Vakuumreduktionsofen die Trennung von Magnesium von Bor? Meistere thermische Reinheit

- Ist eine Hartlötverbindung stark? Ja, sie kann stärker sein als das Grundmaterial

- Ist es möglich, Gusseisen zu löten? Ja, und es ist oft die sicherste Reparaturmethode

- Welche Schlüsselprozesse werden mit Hochtemperatur-Experimentieröfen durchgeführt? Optimierung der Forschung an austenitischem Stahl

- Was ist die Funktion von Vakuumsystemen bei der Verarbeitung von Nickellegierungen in SPS-Öfen? Gewährleistung von Reinheit und Bindungsfestigkeit

- Welche Temperatur wird beim Härten verwendet? Meistern Sie den Schlüssel zum Erfolg beim Stahlhärten