Die am häufigsten verwendeten Gase zum Hartlöten sind keine Brennstoffe, sondern Schutzatmosphären, die dazu dienen, die Verbindung vor Sauerstoff zu schützen. Die primär verwendeten Gase sind Stickstoff (N₂), Wasserstoff (H₂), Argon (Ar) und Mischungen davon, oft aus dissoziiertem Ammoniak gewonnen. Jedes Gas dient dem kritischen Zweck, die Oxidation während des Hochtemperatur-Hartlötzyklus zu verhindern.

Das grundlegende Prinzip ist, dass die Rolle eines Hartlöt-"Gases" beim Ofen- oder Induktionslöten fast immer die Atmosphärenkontrolle ist. Seine Aufgabe ist es, die Bildung von Metalloxiden zu verhindern, die das primäre Hindernis für die Schaffung einer starken, sauberen und richtig benetzten Hartlötverbindung darstellen.

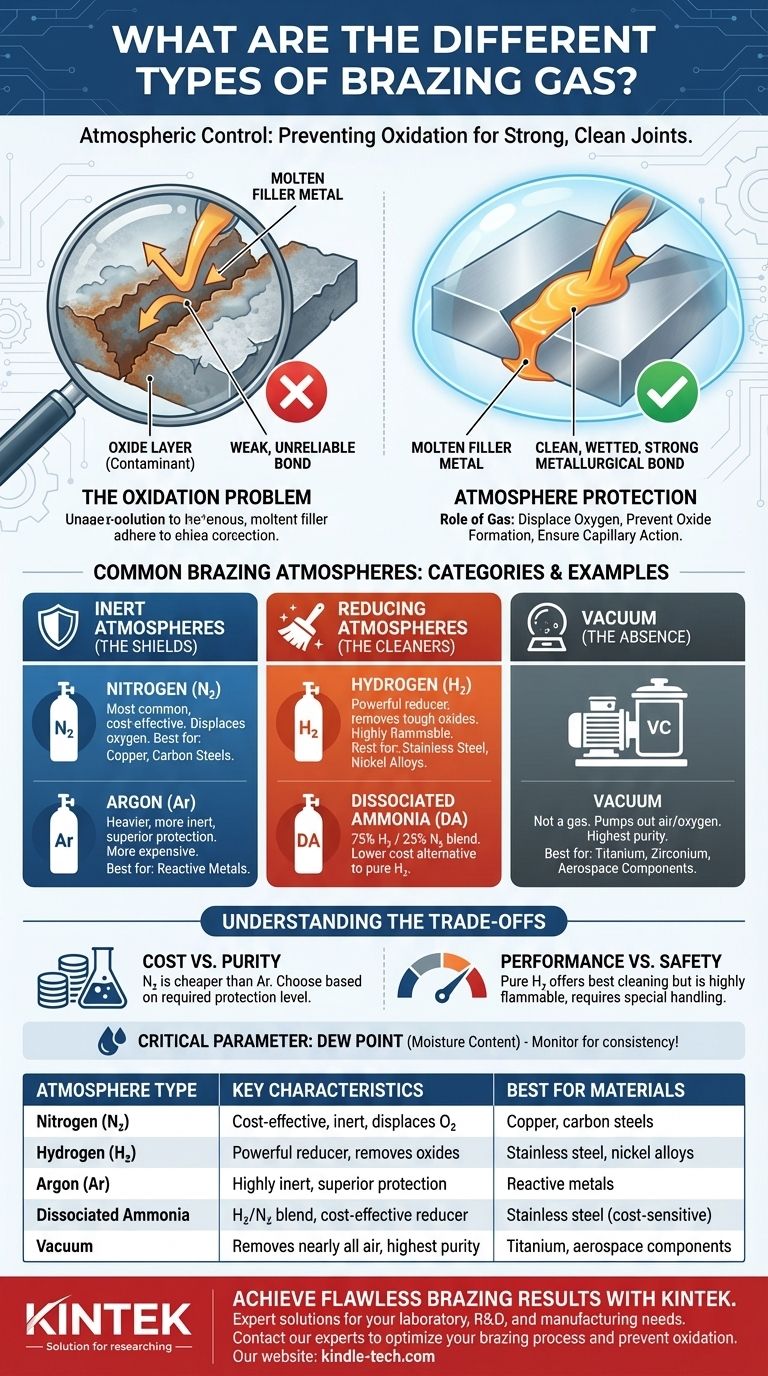

Warum eine Schutzatmosphäre entscheidend ist

Bei Hartlöttemperaturen reagieren Metalle sehr schnell mit Sauerstoff in der Luft. Diese Reaktion erzeugt eine dünne, oft unsichtbare Oxidschicht auf der Oberfläche der Teile, die Sie verbinden möchten.

Das Problem der Oxidation

Oxide wirken als Verunreinigungsschicht. Sie verhindern, dass das geschmolzene Hartlot direkten, sauberen Kontakt mit den Grundmetallen herstellt.

Stellen Sie es sich vor, als würden Sie einen Aufkleber auf eine staubige Oberfläche kleben. Der Aufkleber haftet am Staub, nicht an der Oberfläche selbst, was zu einer schwachen und unzuverlässigen Verbindung führt.

Wie eine Atmosphäre die Verbindung schützt

Eine kontrollierte Atmosphäre verdrängt die sauerstoffreiche Luft aus der Hartlötumgebung. Indem die Teile mit einem bestimmten Gas umgeben werden, wird entweder verhindert, dass Sauerstoff das Metall erreicht, oder es werden bereits entstandene leichte Oxide aktiv entfernt.

Dies stellt sicher, dass das Füllmaterial durch Kapillarwirkung sauber über die Metalloberflächen fließen kann, wodurch eine starke metallurgische Verbindung entsteht.

Gängige Arten von Hartlötatmosphären

Hartlötatmosphären werden im Allgemeinen entweder als inert oder als chemisch aktiv (reduzierend) kategorisiert. Die Wahl hängt von den zu verbindenden Grundmetallen und dem gewünschten Ergebnis ab.

Inerte Atmosphären: Die Schilde

Inerte Gase sind nicht reaktiv. Ihre einzige Aufgabe ist es, den Sauerstoff physisch aus dem Ofen oder dem Lötbereich zu verdrängen.

- Stickstoff (N₂): Dies ist die häufigste und kostengünstigste Atmosphäre zur Vermeidung von Oxidation, insbesondere beim Hartlöten von Kupfer und Kohlenstoffstählen.

- Argon (Ar): Argon ist ein schwereres und inerteres Gas als Stickstoff. Es ist teurer, bietet aber einen überlegenen Schutz für hochreaktive Metalle.

Reduzierende Atmosphären: Die Reiniger

Reduzierende Atmosphären verdrängen nicht nur Sauerstoff; sie reagieren aktiv mit vorhandenen leichten Oxiden auf den Metalloberflächen und entfernen diese.

- Wasserstoff (H₂): Reiner Wasserstoff ist ein starkes Reduktionsmittel und hervorragend geeignet zum Hartlöten von Edelstählen, Nickellegierungen und anderen Materialien, die zähe Oxide bilden. Er erzeugt außergewöhnlich helle und saubere Verbindungen.

- Dissoziiertes Ammoniak (DA): Dies ist eine kostengünstigere Alternative zu reinem Wasserstoff. Ammoniak (NH₃) wird erhitzt, um es in eine Mischung aus 75 % Wasserstoff und 25 % Stickstoff zu zerlegen, wodurch eine stark reduzierende Atmosphäre entsteht.

- Stickstoff-Wasserstoff-Mischungen: Für mehr Kontrolle bieten spezifische Mischungen (z. B. 95 % N₂ / 5 % H₂) eine gewisse Reduktionsfähigkeit, während sie nicht brennbar und sicherer zu handhaben sind als reiner Wasserstoff.

Vakuum: Die ultimative Abwesenheit von Atmosphäre

Obwohl es kein Gas ist, ist ein Vakuum die effektivste "Atmosphäre" zum Hartlöten. Durch das Abpumpen fast der gesamten Luft aus einer versiegelten Kammer werden Sauerstoff und andere Verunreinigungen entfernt.

Diese Methode ist unerlässlich zum Hartlöten extrem reaktiver Metalle wie Titan und Zirkonium sowie für komplexe, hochreine Anwendungen in der Luft- und Raumfahrt.

Die Kompromisse verstehen

Die Wahl der richtigen Atmosphäre beinhaltet ein Abwägen von Kosten, Leistung und Sicherheit. Es gibt kein einziges "bestes" Gas für alle Anwendungen.

Kosten vs. Reinheit

Stickstoff ist deutlich billiger als Argon. Für viele gängige Anwendungen bietet Stickstoff einen ausreichenden Schutz, was ihn zur Standardwahl macht, wo immer dies möglich ist.

Leistung vs. Sicherheit

Reiner Wasserstoff liefert die saubersten Ergebnisse bei schwer lötbaren Metallen. Er ist jedoch hochentzündlich und erfordert spezielle Handhabungsverfahren und sicherheitstechnisch ausgestattete Öfen, was die betriebliche Komplexität und die Kosten erhöht.

Gasreinheit und Taupunkt

Die Wirksamkeit jeder Atmosphäre hängt stark von ihrer Reinheit ab. Selbst kleine Mengen an Feuchtigkeit (Wasserdampf) oder Sauerstoffverunreinigungen können zu Oxidation führen. Der Taupunkt, ein Maß für den Feuchtigkeitsgehalt, ist ein kritischer Parameter, der für konsistente Lötergebnisse überwacht werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Hartlötgases wird durch die zu verbindenden Materialien und die Qualitätsanforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Hartlöten von Kupfer oder Kohlenstoffstahl liegt: Stickstoff ist typischerweise die beste Wahl, um hervorragenden Schutz zu geringen Kosten zu bieten.

- Wenn Sie Edelstahl oder Legierungen mit zähen Oxiden hartlöten: Eine Wasserstoffmischung oder reine Wasserstoffatmosphäre ist notwendig, um Oxide aktiv zu reduzieren und eine saubere Verbindung zu gewährleisten.

- Wenn Sie hochreaktive Metalle wie Titan verbinden oder für kritische Luft- und Raumfahrtkomponenten: Ein hochwertiges Vakuum ist die einzige zuverlässige Option, um eine Kontamination der Komponenten zu verhindern.

- Wenn Sie die Leistung von Wasserstoff benötigen, aber Kostenzwänge haben: Dissoziiertes Ammoniak bietet eine starke reduzierende Atmosphäre zu einem niedrigeren Preis als reiner Wasserstoff.

Letztendlich ist die Wahl der richtigen Atmosphäre grundlegend für ein erfolgreiches Löten.

Zusammenfassungstabelle:

| Art der Hartlötatmosphäre | Hauptmerkmale | Am besten geeignet für Materialien |

|---|---|---|

| Stickstoff (N₂) | Kostengünstig, inert, verdrängt Sauerstoff | Kupfer, Kohlenstoffstähle |

| Wasserstoff (H₂) | Starkes Reduktionsmittel, entfernt Oxide | Edelstahl, Nickellegierungen |

| Argon (Ar) | Hochinert, überlegener Schutz | Reaktive Metalle |

| Dissoziiertes Ammoniak | 75 % H₂ / 25 % N₂ Mischung, kostengünstiges Reduktionsmittel | Edelstahl (kostensensitiv) |

| Vakuum | Entfernt fast die gesamte Luft, höchste Reinheit | Titan, Zirkonium, Luft- und Raumfahrtkomponenten |

Erzielen Sie makellose Lötergebnisse mit KINTEK

Die Wahl der richtigen Hartlötatmosphäre ist entscheidend, um Oxidation zu verhindern und die Festigkeit und Integrität Ihrer Verbindungen zu gewährleisten. Die falsche Wahl kann zu schwachen Verbindungen, Kontamination und Produktausfällen führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für alle Ihre Hartlöt- und thermischen Prozessanforderungen. Wir helfen unseren Kunden in Forschung und Entwicklung, Fertigung und Qualitätskontrolle, diese komplexen Entscheidungen zu treffen, um ihre Prozesse zu optimieren.

Lassen Sie uns Ihnen helfen:

- Die ideale Atmosphäre zu identifizieren für Ihre spezifischen Grundmetalle und Füllmaterialien.

- Hochreine Gase und zuverlässige Ausrüstung zu beschaffen, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

- Ihre Lötausbeute und Effizienz zu verbessern und gleichzeitig Kosten und Ausschussraten zu reduzieren.

Lassen Sie nicht zu, dass Oxidation Ihre Produkte beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und zu entdecken, wie KINTEKs Lösungen Zuverlässigkeit und Präzision in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Was sind die Hauptvorteile der Wasserstoffbefeuerung beim Sintern von Teilen? Erreichen von Spitzendichte & Korrosionsbeständigkeit