Im Kern ist die Kalzinierung ein thermischer Behandlungsprozess, und die dabei verwendeten Anlagen – Kalzinatoren – lassen sich grob nach zwei grundlegenden Prinzipien kategorisieren: wie Wärme auf das Material übertragen wird und wie das Material durch das System transportiert wird. Die gängigsten Typen sind direkt befeuerte Drehrohröfen, indirekt befeuerte Drehrohrkalzinatoren, Mehrkammeröfen und Wirbelschichtkalzinatoren, jeder mit unterschiedlichen betrieblichen Vorteilen.

Die Wahl eines Kalzinators besteht nicht darin, die einzig "beste" Technologie zu finden, sondern einen strategischen Kompromiss einzugehen. Ihre Entscheidung muss von den spezifischen Eigenschaften Ihres Ausgangsmaterials, der erforderlichen Reinheit Ihres Endprodukts und Ihren Prioritäten bei den Betriebskosten bestimmt werden.

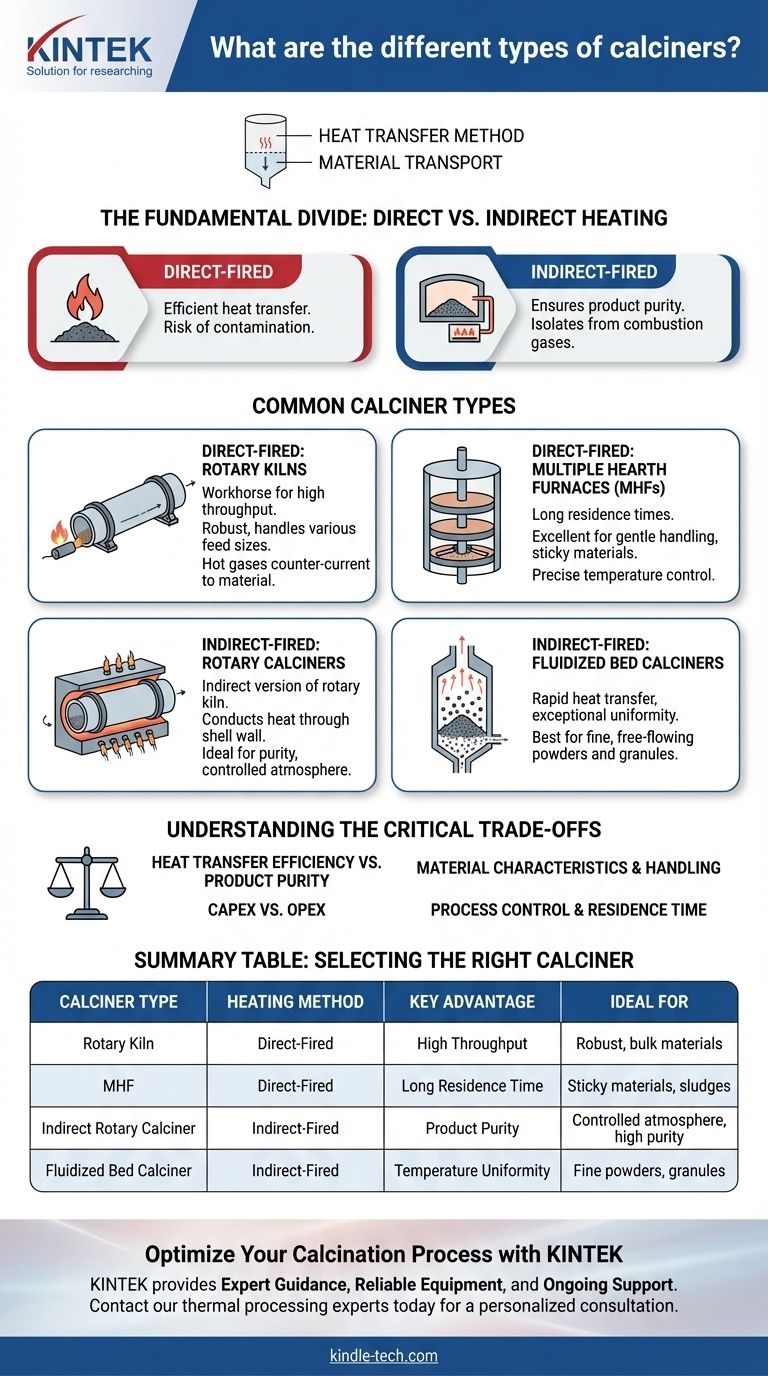

Die grundlegende Unterscheidung: Direkte vs. Indirekte Beheizung

Bevor wir uns spezifische Anlagen ansehen, ist es entscheidend, den primären Unterschied im Kalzinatordesign zu verstehen: die Methode der Wärmeübertragung. Diese eine Wahl hat große Auswirkungen auf Produktqualität, Energieeffizienz und Umweltkontrolle.

Direkt befeuerte Kalzinatoren

In einem direkt befeuerten System kommt das zu verarbeitende Material in direkten Kontakt mit den heißen Verbrennungsgasen (der Flamme und ihren Produkten).

Diese Methode bietet eine sehr effiziente Wärmeübertragung. Sie birgt jedoch das Risiko, dass das Material mit den Verbrennungsnebenprodukten wie Wasserdampf, Kohlendioxid oder Spurenelementen aus dem Brennstoff reagiert oder durch diese verunreinigt wird.

Indirekt befeuerte Kalzinatoren

In einem indirekt befeuerten System befindet sich das Material in einer Kammer, einem Rohr oder einem Gehäuse, das von außen beheizt wird. Die Wärme wird durch eine feste Wand übertragen, die das Material von der Flamme und den Verbrennungsgasen trennt.

Dieses Design ist unerlässlich, wenn die Produktreinheit von größter Bedeutung ist oder wenn die vom Material selbst freigesetzten Gase (Abgase) in einem reinen, konzentrierten Strom zur weiteren Verarbeitung oder Umweltbehandlung gesammelt werden müssen.

Ein genauerer Blick auf gängige Kalzinatortypen

Mit dem Rahmenwerk „direkt vs. indirekt“ können wir nun die gängigsten Kalzinatordesigns analysieren.

Direkt befeuert: Drehrohröfen

Der Drehrohrofen ist ein Arbeitspferd der thermischen Verarbeitungsindustrie. Er besteht aus einem großen, rotierenden Zylinder (dem Ofen), der leicht geneigt ist.

Das Material wird am oberen Ende eingeführt und fällt langsam zum unteren Ende, während sich der Ofen dreht. Ein Brenner am unteren Ende feuert eine Flamme direkt in den Ofen, wobei heiße Gase im Gegenstrom zum Material strömen. Sie sind robust und können eine Vielzahl von Korngrößen bei sehr hohen Durchsätzen verarbeiten.

Direkt befeuert: Mehrkammeröfen (MHFs)

Ein Mehrkammerofen ist ein vertikaler Zylinder, der eine Reihe von kreisförmigen, gestapelten Herden enthält. Eine zentrale rotierende Welle mit "Rührarmen" pflügt das Material über jeden Herd.

Das Material wird dem oberen Herd zugeführt und fällt von Herd zu Herd, bis es am Boden austritt. Brenner sind in den Seitenwänden platziert, was eine präzise Temperaturregelung in verschiedenen Zonen ermöglicht. Dieses Design bietet sehr lange Verweilzeiten und eignet sich hervorragend für Materialien, die eine schonende Handhabung erfordern oder klebrig sind.

Indirekt befeuert: Drehrohrkalzinatoren

Oft als indirekter Ofen bezeichnet, ist dies die indirekt befeuerte Version des Drehrohrofens. Der rotierende Zylinder, der das Material enthält, ist in einem stationären Ofen eingeschlossen.

Brenner erwärmen die Außenseite des rotierenden Mantels, und diese Wärme wird durch die Mantelwand auf das im Inneren taumelnde Material übertragen. Dies ist die bevorzugte Lösung, wenn Sie den Materialtransport eines Drehrohrofens benötigen, aber keinen Kontakt mit Verbrennungsgasen zulassen können.

Indirekt befeuert: Wirbelschichtkalzinatoren

Ein Wirbelschichtkalzinator arbeitet, indem ein Strom heißer Gase von unten durch ein Bett aus festen Partikeln geleitet wird. Ist die Gasgeschwindigkeit hoch genug, werden die Partikel suspendiert und verhalten sich wie eine kochende Flüssigkeit.

Diese "Fluidisierung" führt zu einem extrem schnellen Wärmeübergang und einer außergewöhnlichen Temperaturgleichmäßigkeit im gesamten Materialbett. Er ist ideal für die Verarbeitung feiner, rieselfähiger Pulver und Granulate, bei denen eine präzise Temperaturregelung entscheidend ist.

Die kritischen Kompromisse verstehen

Die Auswahl des richtigen Kalzinators erfordert ein Abwägen konkurrierender Prioritäten. Es gibt keine einzige Lösung, die für jede Anwendung die beste ist.

Wärmeübertragungseffizienz vs. Produktreinheit

Direkt befeuerte Systeme wie ein Drehrohrofen bieten im Allgemeinen eine höhere thermische Effizienz, da die Wärme direkt auf das Produkt übertragen wird. Der Kompromiss ist das Potenzial für Produktkontamination.

Indirekt befeuerte Systeme garantieren Reinheit, indem sie das Produkt isolieren, führen aber eine thermische Barriere (die Mantelwand) ein, die die gesamte Energieeffizienz leicht reduzieren kann.

Materialeigenschaften und Handhabung

Die physikalische Beschaffenheit Ihres Materials ist eine primäre Einschränkung. Klumpige, abrasive oder ungleichmäßige Materialien eignen sich gut für einen robusten Drehrohrofen.

Feine Pulver, die eine präzise Temperaturregelung erfordern, sind perfekt für eine Wirbelschicht. Klebrige oder schlammartige Materialien, die lange Verarbeitungszeiten benötigen, werden oft am besten in einem Mehrkammerofen behandelt.

Investitionskosten (CapEx) vs. Betriebskosten (OpEx)

Einfachere, etabliertere Designs wie direkt befeuerte Drehrohröfen können geringere anfängliche Investitionskosten haben.

Komplexere Systeme wie Wirbelschichtöfen können jedoch aufgrund ihrer überlegenen Energieeffizienz und präziseren Prozesskontrolle, die zu weniger Ausschuss führt, niedrigere langfristige Betriebskosten bieten.

Prozesskontrolle und Verweilzeit

Ein Drehrohrofen hat eine breite Verteilung der Verweilzeiten – einige Partikel bewegen sich schnell, andere langsamer. Ein MHF bietet eine sehr lange und kontrollierbare Verweilzeit.

Eine Wirbelschicht bietet extrem gleichmäßige Verarbeitungsbedingungen, jedoch typischerweise mit einer kürzeren Verweilzeit als ein Ofen oder MHF.

Auswahl des richtigen Kalzinators für Ihren Prozess

Ihre endgültige Entscheidung sollte eine direkte Widerspiegelung Ihrer primären Prozessanforderungen sein.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für robuste Schüttgüter liegt: Ein direkt befeuerter Drehrohrofen ist die gängigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit oder der Verarbeitung unter kontrollierter Atmosphäre liegt: Ein indirekt befeuerter Drehrohrkalzinator ist die klare Lösung.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Temperaturgleichmäßigkeit für feine Partikel liegt: Ein Wirbelschichtkalzinator bietet die beste Leistung und Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf einer langen Verweilzeit für die schonende Verarbeitung von Schlämmen oder klebrigen Materialien liegt: Ein Mehrkammerofen ist für diese Aufgabe einzigartig geeignet.

Durch die Abstimmung des grundlegenden Designs des Kalzinators auf Ihre Materialeigenschaften und Prozessziele stellen Sie eine effiziente, zuverlässige und kostengünstige thermische Verarbeitungslösung sicher.

Zusammenfassungstabelle:

| Kalzinatortyp | Heizmethode | Hauptvorteil | Ideal für |

|---|---|---|---|

| Drehrohrofen | Direkt befeuert | Hoher Durchsatz | Robuste Schüttgüter |

| Mehrkammerofen (MHF) | Direkt befeuert | Lange Verweilzeit | Klebrige Materialien, Schlämme |

| Indirekter Drehrohrkalzinator | Indirekt befeuert | Produktreinheit | Kontrollierte Atmosphäre, hohe Reinheit |

| Wirbelschichtkalzinator | Indirekt befeuert | Temperaturgleichmäßigkeit | Feine Pulver, Granulate |

Optimieren Sie Ihren Kalzinierungsprozess mit KINTEK

Die Auswahl des richtigen Kalzinators ist entscheidend für die Erzielung Ihrer gewünschten Produktqualität, Ihres Durchsatzes und Ihrer Betriebseffizienz. Die falsche Wahl kann zu Kontamination, Energieverschwendung und inkonsistenten Ergebnissen führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laboranforderungen. Unsere Experten können Ihnen helfen, die Kompromisse zwischen direkter und indirekter Beheizung, Materialhandhabung und Kostenüberlegungen zu bewältigen, um die perfekte thermische Verarbeitungslösung für Ihre spezifische Anwendung zu finden – ob Sie den hohen Durchsatz eines Drehrohrofens oder die präzise Steuerung eines Wirbelschichtkalzinators benötigen.

Wir bieten:

- Fachkundige Beratung: Maßgeschneiderte Empfehlungen basierend auf Ihren Materialeigenschaften und Prozesszielen.

- Zuverlässige Ausrüstung: Hochleistungs-Kalzinatoren und zugehörige Laborgeräte.

- Laufender Support: Sicherstellung, dass Ihre thermische Verarbeitung mit höchster Effizienz arbeitet.

Überlassen Sie Ihre Kalzinierungsergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung