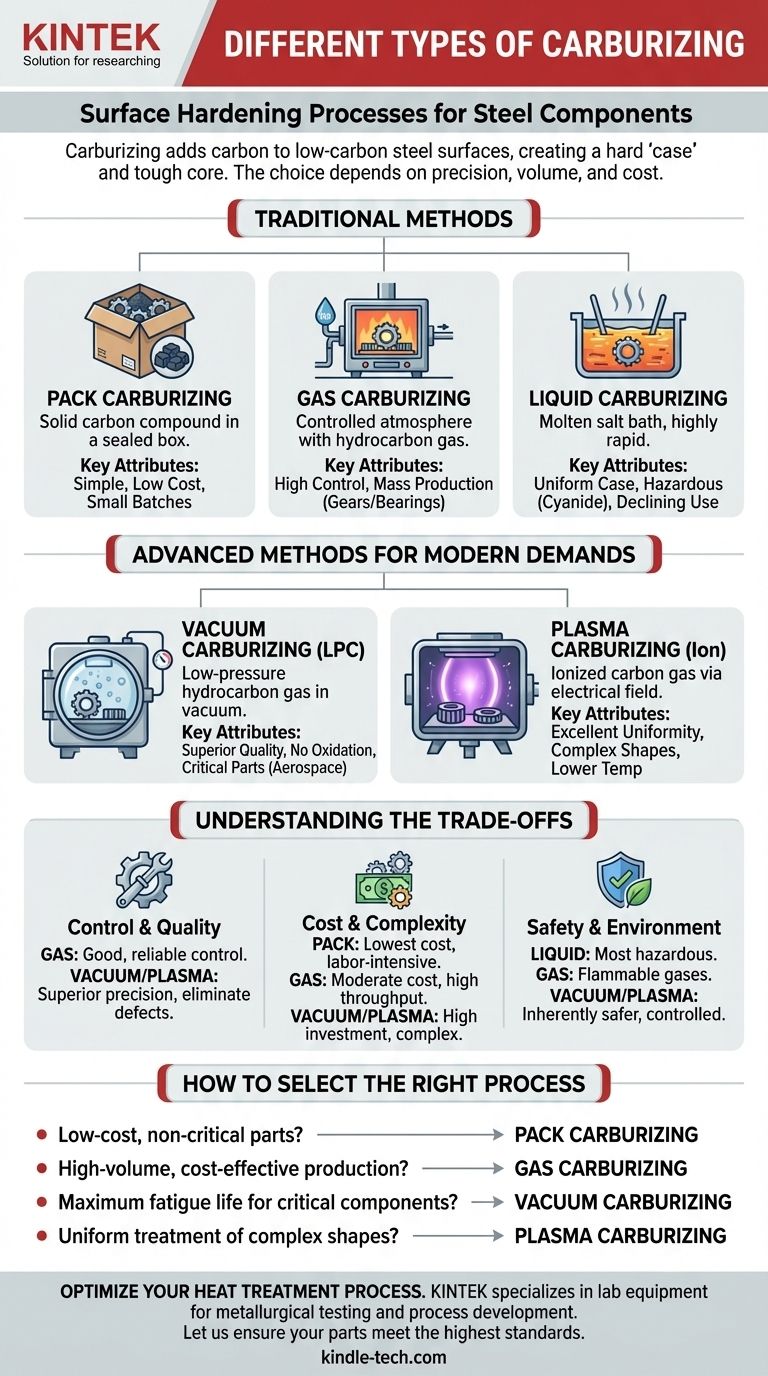

Die Hauptarten der Einsatzhärtung sind die Pack-, Gas-, Flüssig-, Vakuum- und Plasmaeinsatzhärtung. Jede Methode verwendet ein anderes Medium – fest, gasförmig, flüssiges Salz oder ionisiertes Gas –, um Kohlenstoff in die Oberfläche eines kohlenstoffarmen Stahlteils einzubringen und so dessen Härtung zu ermöglichen. Die Wahl der Methode hängt von Faktoren wie der erforderlichen Präzision, dem Produktionsvolumen, der Komplexität des Bauteils und den Kosten ab.

Die Kernentscheidung bei der Auswahl eines Einsatzhärtungsverfahrens besteht nicht darin, die „beste“ Methode zu finden, sondern die Prozessfähigkeiten an Ihre spezifischen technischen und wirtschaftlichen Anforderungen anzupassen. Während traditionelle Methoden für den allgemeinen Gebrauch kostengünstig sind, bieten fortschrittliche Verfahren eine überlegene Kontrolle und metallurgische Qualität für Hochleistungsanwendungen.

Was ist Einsatzhärten und warum wird es angewendet?

Einsatzhärten (Carburizing) ist ein Wärmebehandlungsverfahren, bei dem Kohlenstoff in die Oberfläche von kohlenstoffarmen Stahlbauteilen eingebracht wird. Dieses Verfahren härtet den Stahl nicht direkt, sondern erzeugt eine „Aufkohlung“ oder eine oberflächliche Schicht mit einem höheren Kohlenstoffgehalt.

Anschließend wird das Teil abgeschreckt (schnell abgekühlt) und angelassen. Die aufgekohlte Randschicht wird extrem hart und verschleißfest, während der kohlenstoffarme Kern weicher und zäher bleibt. Dies erzeugt ein Bauteil mit einer idealen Kombination aus Oberflächenhaltbarkeit und Kerbzähigkeit, wodurch es sowohl gegen Verschleiß als auch gegen katastrophales Versagen beständig ist.

Die traditionellen Einsatzhärtungsverfahren

Diese Methoden werden seit Jahrzehnten angewendet und bleiben für viele Anwendungen relevant, da sie Kosten und Leistung ausgleichen.

Packeinsatzhärten (Feststoffaufkohlung)

Dies ist die ursprüngliche Methode. Teile werden in eine versiegelte Stahlkiste gepackt, umgeben von einer festen, kohlenstoffreichen Mischung wie Holzkohle oder Koks, zusammen mit einem „Aktivator“ (z. B. Bariumcarbonat), der die Freisetzung von Kohlenmonoxidgas fördert.

Die Kiste wird lange Zeit im Ofen erhitzt, damit der Kohlenstoff langsam in den Stahl diffundieren kann. Es ist einfach und erfordert minimale Investitionen, was es für Einzelaufträge oder Kleinserien geeignet macht.

Gaseinsatzhärten

Dies ist heute die am weitesten verbreitete industrielle Methode. Die Teile werden in einen versiegelten Ofen mit kontrollierter Atmosphäre geladen. Ein kohlenstoffreiches Gas, wie Erdgas (Methan) oder Propan, wird in den Ofen eingeleitet.

Bei hohen Temperaturen zerfallen diese Gase, und der freigesetzte Kohlenstoff wird von der Stahloberfläche aufgenommen. Diese Methode bietet eine ausgezeichnete Kontrolle über die Aufkohlungstiefe und die Oberflächenkohlenstoffkonzentration, was sie hochgradig wiederholbar und ideal für die Massenproduktion von Bauteilen wie Zahnrädern und Lagern macht.

Flüssigeinsatzhärten (Salzbadaufkohlung)

Bei diesem Verfahren werden die Teile in ein bei hohen Temperaturen betriebenes Salzschmelzbad getaucht. Das Bad enthält kohlenstofffreisetzende Verbindungen, typischerweise Natriumcyanid.

Das Flüssigeinsatzhärten ist sehr schnell und erzeugt eine gleichmäßige Aufkohlung, da die Flüssigkeit alle Oberflächen gleichmäßig benetzt. Die Verwendung hochgiftiger Cyanidsalze birgt jedoch erhebliche Sicherheitsrisiken und Herausforderungen bei der umweltgerechten Entsorgung, weshalb ihre Anwendung zugunsten sichererer Alternativen zurückgeht.

Fortschrittliche Einsatzhärtung für moderne Anforderungen

Diese modernen Verfahren wurden entwickelt, um die Einschränkungen traditioneller Methoden zu überwinden und bieten höhere Qualität und Präzision für kritische Anwendungen.

Vakuumhärten (LPC)

Auch bekannt als Niederdruckaufkohlung (LPC), findet dieser Prozess in einem Vakuumofen statt. Die Teile werden zunächst im Vakuum erhitzt, um die Oberflächen zu reinigen. Anschließend wird eine präzise Menge eines Kohlenwasserstoffgases (wie Acetylen) bei sehr niedrigem Druck eingeleitet.

Da sich kein Sauerstoff im Ofen befindet, eliminiert diese Methode die interkristalline Oxidation (IGO) vollständig, ein Defekt, der die Ermüdungslebensdauer von durch Gasaufkohlung gehärteten Teilen reduzieren kann. Das Vakuumhärten erzeugt eine außergewöhnlich saubere, hochwertige Aufkohlung und wird für hochbelastete Bauteile wie Luft- und Raumfahrtzahnräder bevorzugt.

Plasmaschmelzhärten (Ionenhärten)

Dies ist die technologisch fortschrittlichste Methode. In einer Vakuumkammer wird ein Hochspannungselektronenfeld zwischen den Teilen (der Kathode) und der Kammerwand (der Anode) angelegt. Dies erzeugt ein Plasma oder eine „Glimmentladung“ um die Teile herum.

Ein kohlenstoffhaltiges Gas wird eingeleitet, und das Plasma ionisiert es, wodurch Kohlenstoffionen beschleunigt werden und auf die Oberfläche des Teils bombardieren. Dies bietet eine hervorragende Kontrolle über die Gleichmäßigkeit der Aufkohlung, selbst bei hochkomplexen Formen und in Sacklöchern. Es kann auch bei niedrigeren Temperaturen durchgeführt werden, was die Bauteilverformung reduziert.

Die Abwägungen verstehen

Kein einzelnes Verfahren ist für jede Situation perfekt. Die Wahl erfordert eine Abwägung zwischen Kosten, Qualität und Produktionslogistik.

Kontrolle und Qualität

Das Gaseinsatzhärten bietet eine gute, zuverlässige Kontrolle für die meisten industriellen Anforderungen. Vakuum- und Plasmahärten bieten jedoch eine überlegene Präzision und eliminieren Defekte wie interkristalline Oxidation, was zu einer metallurgisch reineren Oberfläche mit besserer Ermüdungsfestigkeit führt.

Kosten und Komplexität

Das Packeinsatzhärten hat die niedrigsten Ausrüstungskosten, ist aber arbeitsintensiv und schwer zu automatisieren. Das Gaseinsatzhärten stellt eine Balance zwischen moderaten Ausrüstungskosten und hohem Durchsatz dar. Vakuum- und Plasmaöfen erfordern erhebliche Investitionen und sind in der Bedienung komplexer, weshalb sie am besten für hochwertige Bauteile geeignet sind, bei denen die Leistung die Kosten rechtfertigt.

Sicherheit und Umwelt

Das Flüssigeinsatzhärten ist aufgrund der giftigen Cyanidsalze am gefährlichsten. Das Gaseinsatzhärten beinhaltet brennbare Gase und erfordert robuste Sicherheitsprotokolle. Vakuum- und Plasmaprozesse sind inhärent sicherer, da sie in einer kontrollierten, geschlossenen Umgebung ablaufen und sehr geringe Mengen Prozessgas verwenden.

So wählen Sie das richtige Einsatzhärtungsverfahren aus

Ihre endgültige Entscheidung sollte von den spezifischen Leistungsanforderungen und dem Wert des zu behandelnden Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, nicht kritischen Teilen liegt: Das Packeinsatzhärten ist eine praktikable, einfache Lösung für kleine Chargen oder Einzelaufträge.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kosteneffizienten Produktion mit guter Kontrolle liegt: Das Gaseinsatzhärten ist der Industriestandard und die häufigste Wahl für Automobil- und Industrieteile.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungsfestigkeit und Leistung für kritische Bauteile liegt: Das Vakuumhärten ist die überlegene Wahl, da die Eliminierung der Oberflächenoxidation direkt zu einer längeren Lebensdauer führt.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Behandlung hochkomplexer Formen oder spezieller Materialien liegt: Das Plasmaschmelzhärten bietet eine unübertroffene Kontrolle und Gleichmäßigkeit, insbesondere bei komplizierten Geometrien.

Letztendlich ist die Abstimmung der Einsatzhärtungsmethode auf die Anwendung des Teils der Schlüssel zur Erzielung optimaler Leistung und Wirtschaftlichkeit.

Zusammenfassungstabelle:

| Methode | Prozessmedium | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Packeinsatzhärten | Feste Mischung | Niedrige Kosten | Kleine Chargen, nicht kritische Teile |

| Gaseinsatzhärten | Kohlenwasserstoffgas | Hohes Volumen, gute Kontrolle | Automobil- und Industrieteile |

| Flüssigeinsatzhärten | Salzschmelzbad | Schnell & Gleichmäßig | Abnehmende Verwendung (Sicherheitsbedenken) |

| Vakuumhärten | Kohlenwasserstoffgas (Vakuum) | Überlegene Qualität, keine Oxidation | Kritische, hochbelastete Bauteile |

| Plasmaschmelzhärten | Ionisiertes Gas (Plasma) | Ausgezeichnete Gleichmäßigkeit bei komplexen Formen | Komplizierte Geometrien, Spezialmaterialien |

Möchten Sie Ihren Wärmebehandlungsprozess optimieren?

Die Wahl der richtigen Einsatzhärtungsmethode ist entscheidend, um die gewünschte Härte, Verschleißfestigkeit und Ermüdungslebensdauer Ihrer Bauteile zu erreichen. Die falsche Wahl kann zu mangelhafter Leistung oder unnötigen Kosten führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für metallurgische Prüfungen und Prozessentwicklung. Wir können Ihnen die Öfen und Analysewerkzeuge liefern, die Sie benötigen, um Ihre Einsatzhärtungsprozesse zu validieren und zu perfektionieren, unabhängig davon, ob Sie mit traditionellen Methoden oder fortschrittlichen Techniken wie Vakuum und Plasma arbeiten.

Lassen Sie uns Ihnen helfen sicherzustellen, dass Ihre Teile die höchsten Standards an Qualität und Leistung erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie unsere Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen