Die Haupttypen der chemischen Gasphasenabscheidung (CVD) werden nach ihrem Betriebsdruck und der zur Steuerung der Reaktion verwendeten Energiequelle kategorisiert. Dazu gehören Prozesse wie die Abscheidung bei atmosphärischem Druck (APCVD), die schnell, aber weniger gleichmäßig ist; die Niederdruck-CVD (LPCVD), die eine ausgezeichnete Gleichmäßigkeit bietet; und die plasmaunterstützte CVD (PECVD), die eine Abscheidung bei niedrigeren Temperaturen ermöglicht. Die spezifische Wahl hängt vollständig von der erforderlichen Filmqualität, dem Substratmaterial und den Fertigungsbeschränkungen wie Geschwindigkeit und Kosten ab.

Bei der Auswahl eines CVD-Verfahrens geht es nicht darum, die „beste“ Methode zu finden, sondern darum, eine Reihe von technischen Kompromissen zu managen. Die Kernentscheidung dreht sich um die Balance zwischen Abscheidungsgeschwindigkeit, Filmqualität und der Verarbeitungstemperatur, die Ihr Substrat verträgt.

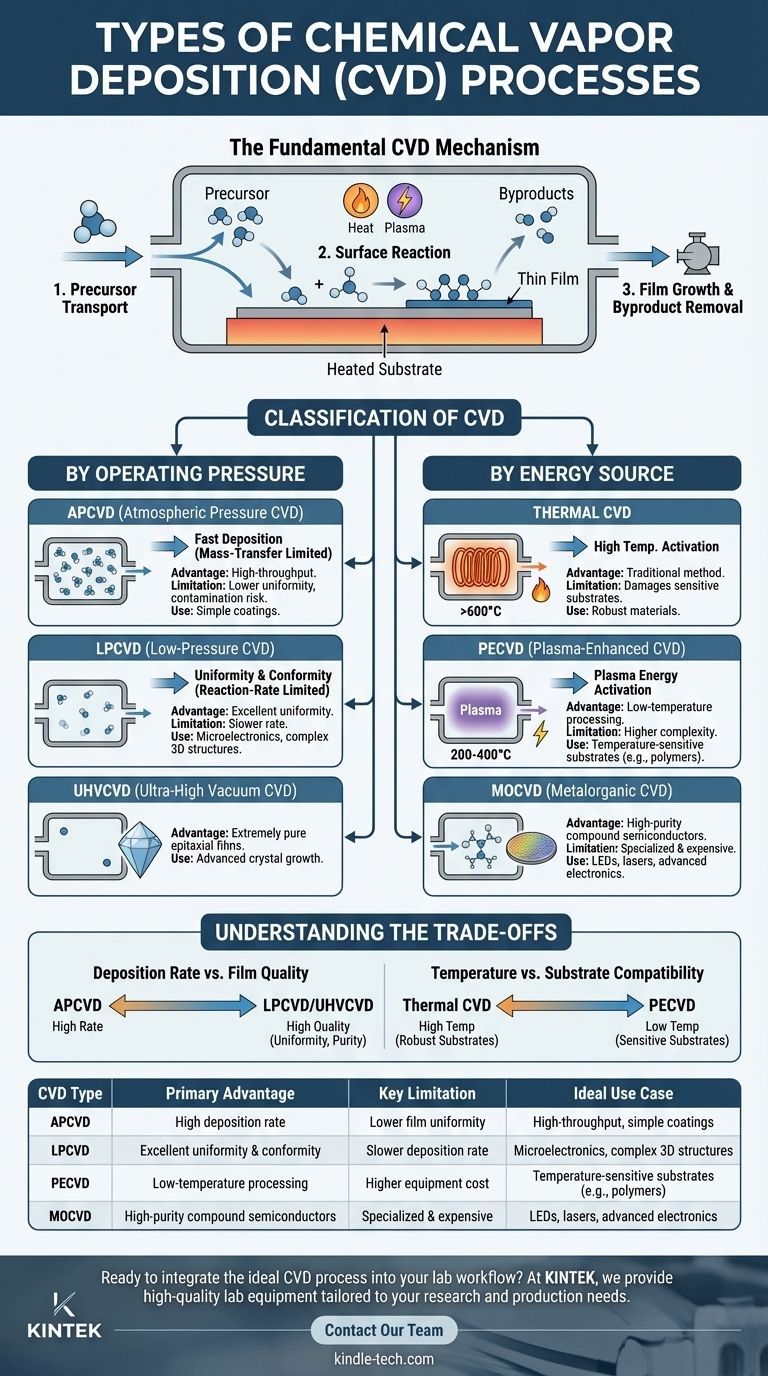

Der grundlegende CVD-Mechanismus

Bevor die Typen verglichen werden, ist es wichtig zu verstehen, dass alle CVD-Prozesse eine gemeinsame Abfolge von Ereignissen aufweisen. Diese Grundlage hilft zu erklären, warum Variationen wie Druck oder Energiequelle einen so signifikanten Einfluss auf das Endergebnis haben.

Schritt 1: Vorläufertransport

Eine flüchtige Chemikalie, bekannt als Vorläufer (Precursor), wird in gasförmiger Form in eine Reaktionskammer eingebracht. Dieser Vorläufer enthält die Atome, die Sie auf Ihrer Zieloberfläche oder Ihrem Substrat abscheiden möchten.

Schritt 2: Oberflächenreaktion

Das Vorläufergas adsorbiert auf dem erhitzten Substrat. Die vorhandene Energie – sei es durch Wärme oder eine andere Quelle – bewirkt, dass die Vorläufermoleküle zerfallen oder mit anderen Gasen reagieren. Diese chemische Reaktion ist das Herzstück des Prozesses.

Schritt 3: Filmbildung & Entfernung von Nebenprodukten

Die gewünschten Atome aus der Reaktion binden sich an das Substrat und bilden einen dünnen, festen Film. Gasförmige Nebenprodukte der Reaktion desorbieren von der Oberfläche und werden durch einen kontinuierlichen Gasfluss oder eine Vakuumpumpe aus der Kammer transportiert.

Klassifizierung nach Betriebsdruck

Der Druck in der Reaktionskammer ist eine der fundamentalsten Variablen. Er steuert direkt, wie sich Reaktantengase bewegen und interagieren, und definiert die Grenzen der Abscheidungsrate und der Qualität des resultierenden Films.

Abscheidung bei atmosphärischem Druck (APCVD)

Dieser Prozess arbeitet bei normalem atmosphärischem Druck. Aufgrund der hohen Konzentration an Gasmolekülen wird die Reaktionsrate hauptsächlich dadurch begrenzt, wie schnell die Vorläufer durch das Gas zur Substratoberfläche diffundieren können. Dies wird als massetransferlimitiert bezeichnet.

Das Ergebnis ist eine sehr hohe Abscheidungsrate, was APCVD für die Hochdurchsatzfertigung geeignet macht. Dies kann jedoch zu einer geringeren Filmgleichmäßigkeit und einem höheren Risiko der Bildung von Partikeln in der Gasphase führen, was den Film verunreinigen kann.

Niederdruck-CVD (LPCVD)

LPCVD arbeitet im Vakuum, bei Drücken, die deutlich unter einem Atmosphärendruck liegen. Da weniger Gasmoleküle vorhanden sind, können die Vorläufer die Substratoberfläche leicht erreichen. Die Abscheidungsrate wird nun durch die Geschwindigkeit der eigentlichen chemischen Reaktion an der Oberfläche begrenzt. Dies wird als reaktionsratenlimitiert bezeichnet.

Dieser Prozess ist langsamer als APCVD, liefert aber Filme mit herausragender Gleichmäßigkeit und Konformität, selbst über komplexen, dreidimensionalen Strukturen. Dies macht ihn zu einem Eckpfeiler der Mikroelektronikfertigung.

Ultrahochvakuum-CVD (UHVCVD)

Dies ist eine extreme Version von LPCVD, die unter Ultrahochvakuumbedingungen arbeitet. Der außergewöhnlich niedrige Druck minimiert Verunreinigungen und ermöglicht das Wachstum von extrem reinen, hochwertigen Epitaxialschichten, bei denen die Kristallstruktur des Films perfekt zum Substrat passt.

Klassifizierung nach Energiequelle

Während der Druck den Transport der Gase steuert, bestimmt die Energiequelle, wie die chemische Reaktion initiiert wird. Die Wahl der Energiequelle wird oft durch die Temperaturgrenzen des Substrats bestimmt.

Thermische CVD

Dies ist die traditionellste Form, bei der hohe Temperatur (typischerweise >600°C) die einzige Energiequelle ist, die zur Zersetzung der Vorläufermoleküle verwendet wird. Sowohl APCVD als auch LPCVD sind oft Formen der thermischen CVD. Ihre Haupteinschränkung besteht darin, dass die hohen Temperaturen empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören können.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Dieses energiereiche Plasma liefert die Energie, um die chemische Reaktion anzutreiben, wodurch hochwertige Filme bei viel niedrigeren Temperaturen (typischerweise 200-400°C) abgeschieden werden können. Dies ist der Hauptvorteil von PECVD und macht es unverzichtbar für die Abscheidung von Filmen auf temperaturempfindlichen Materialien.

Organometallische CVD (MOCVD)

MOCVD wird nicht durch seinen Druck oder seine Energiequelle definiert, sondern durch die Verwendung von organometallischen Vorläufern. Diese Technik ist außergewöhnlich vielseitig und ein entscheidender Prozess bei der Herstellung von Verbindungshalbleitern, die in LEDs, Lasern und Hochfrequenzelektronik verwendet werden. Sie kann unter verschiedenen Druck- und Energiebedingungen durchgeführt werden.

Verständnis der Kompromisse

Die Auswahl einer CVD-Methode erfordert ein klares Verständnis der inhärenten Kompromisse. Es gibt keine Einzellösung, die schnell, qualitativ hochwertig, bei niedriger Temperatur und kostengünstig ist.

Abscheidungsrate vs. Filmqualität

APCVD bietet die höchsten Abscheidungsraten und ist ideal für dicke Beschichtungen, bei denen geringfügige Unvollkommenheiten akzeptabel sind. Im Gegensatz dazu opfern LPCVD und UHVCVD Geschwindigkeit, um eine überlegene Gleichmäßigkeit, Reinheit und die Fähigkeit zur gleichmäßigen Beschichtung komplexer Oberflächen zu erzielen.

Temperatur vs. Substratverträglichkeit

Thermische CVD ist oft einfacher, ist aber auf Substrate beschränkt, die hohen Temperaturen standhalten können. Der Hauptvorteil von PECVD ist sein Niedertemperaturbetrieb, der eine breite Palette von Materialien (wie Polymere oder fertiggestellte integrierte Schaltungen) erschließt, die durch thermische Prozesse beschädigt würden.

Einfachheit vs. Komplexität

Systeme für APCVD sind im Allgemeinen einfacher und kostengünstiger. Die Einführung von Vakuumsystemen für LPCVD oder HF-Leistungsquellen für PECVD erhöht die Kosten und die Komplexität der Ausrüstung und der Prozesssteuerung erheblich.

Auswahl des richtigen CVD-Verfahrens

Ihre endgültige Wahl muss auf das Hauptziel für Ihren Dünnschicht abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion einfacher Beschichtungen liegt: APCVD ist aufgrund seiner hohen Abscheidungsrate oft die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf ausgezeichneter Filmgleichmäßigkeit und Konformität über komplexe Formen liegt: LPCVD ist der Industriestandard für Anwendungen, die Präzision erfordern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen Films auf einem temperaturempfindlichen Substrat liegt: PECVD ist die ideale Lösung, da es hohe Hitze durch Plasmaenergie ersetzt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Verbindungshalbleiterfilme liegt: MOCVD ist die unverzichtbare, spezialisierte Technik für fortschrittliche Elektronik und Optoelektronik.

Indem Sie diese Grundprinzipien und Kompromisse verstehen, können Sie zuversichtlich das chemische Gasphasenabscheidungsverfahren auswählen, das Ihre spezifischen technischen und wirtschaftlichen Ziele am besten erfüllt.

Zusammenfassungstabelle:

| CVD-Typ | Hauptvorteil | Wesentliche Einschränkung | Idealer Anwendungsfall |

|---|---|---|---|

| APCVD | Hohe Abscheidungsrate | Geringere Filmgleichmäßigkeit | Hochdurchsatz, einfache Beschichtungen |

| LPCVD | Ausgezeichnete Gleichmäßigkeit & Konformität | Langsamere Abscheidungsrate | Mikroelektronik, komplexe 3D-Strukturen |

| PECVD | Niedertemperaturverarbeitung | Höhere Anlagenkosten | Temperaturempfindliche Substrate (z. B. Polymere) |

| MOCVD | Hochreine Verbindungshalbleiter | Spezialisiert & teuer | LEDs, Laser, fortschrittliche Elektronik |

Bereit, den idealen CVD-Prozess in Ihren Labor-Workflow zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie den hohen Durchsatz von APCVD, die Präzision von LPCVD, die Tieftemperaturfähigkeiten von PECVD oder die spezialisierte Leistung von MOCVD benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung zur Steigerung Ihrer Ergebnisse und Effizienz auszuwählen und zu implementieren.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs