Im Kern ist die chemische Gasphasenabscheidung (CVD) ein einziger Prozess: die Verwendung chemischer Reaktionen in der Gasphase, um einen festen Dünnfilm auf einem Substrat abzuscheiden. Die "verschiedenen Arten" von CVD sind keine grundlegend unterschiedlichen Prozesse, sondern Variationen, die sich durch die spezifischen Bedingungen – hauptsächlich Druck und Energiequelle – unterscheiden, die zur Initiierung und Steuerung dieser chemischen Reaktion verwendet werden.

Die entscheidende Erkenntnis ist, dass die Wahl zwischen CVD-Methoden ein strategischer Kompromiss ist. Sie wägen hauptsächlich die erforderliche Abscheidungstemperatur gegen die gewünschte Filmqualität, Abscheidungsgeschwindigkeit und Kosten ab. Zu verstehen, wie jede Methode den Prekursor-Gasen Energie zuführt, ist der Schlüssel zur Auswahl der richtigen Methode.

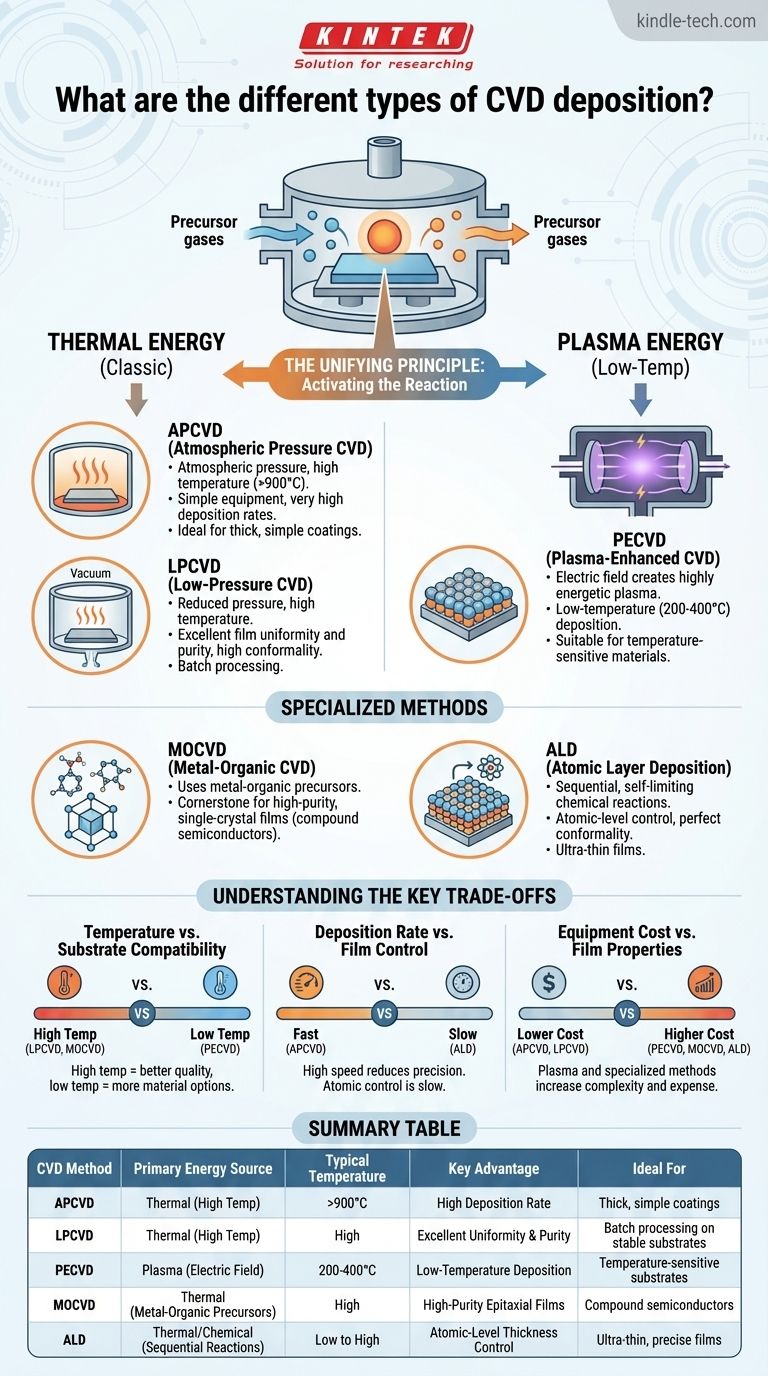

Das vereinheitlichende Prinzip: Aktivierung der Reaktion

Jeder CVD-Prozess beruht darauf, genügend Energie bereitzustellen, um Prekursor-Gase abzubauen und die chemische Reaktion voranzutreiben, die den Dünnfilm bildet. Die Methode zur Energiezufuhr ist die primäre Art und Weise, wie wir verschiedene CVD-Techniken klassifizieren.

Thermische Energie: Der klassische Ansatz

Die ursprüngliche und einfachste Methode besteht darin, das Substrat einfach auf eine hohe Temperatur zu erhitzen. Die Prekursor-Gase zersetzen sich beim Kontakt mit der heißen Oberfläche und initiieren die Abscheidung.

Diese thermische Aktivierung ist die Grundlage für die beiden grundlegendsten CVD-Typen.

APCVD (Atmospheric Pressure CVD)

Dies ist die einfachste Form der CVD, die bei normalem atmosphärischem Druck durchgeführt wird. Sie wird hauptsächlich durch hohe Temperaturen (oft >900°C) angetrieben.

Da sie bei atmosphärischem Druck arbeitet, ist die Ausrüstung relativ einfach und die Abscheidungsraten sind sehr hoch.

LPCVD (Low-Pressure CVD)

LPCVD arbeitet unter Vakuum bei reduziertem Druck. Obwohl sie immer noch auf hohe Temperaturen für die Reaktion angewiesen ist, verbessert der niedrige Druck die Filmgleichmäßigkeit und Reinheit im Vergleich zu APCVD erheblich.

Der reduzierte Druck ermöglicht es Prekursor-Molekülen, weiter zu reisen und komplexe, dreidimensionale Strukturen gleichmäßiger zu beschichten, eine Eigenschaft, die als Konformalität bekannt ist.

Plasmaenergie: Die Niedertemperaturlösung

Für Substrate, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder bestimmte Halbleiterbauelemente, ist thermische Energie keine praktikable Option. Plasmaverstärkung bietet einen alternativen Aktivierungsweg.

PECVD (Plasma-Enhanced CVD)

Bei PECVD wird ein elektrisches Feld verwendet, um ein Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Dieses hochenergetische Plasma hat genug Leistung, um Prekursor-Gase bei viel niedrigeren Temperaturen (typischerweise 200-400°C) aufzubrechen.

Dies ermöglicht die Abscheidung hochwertiger Filme auf temperaturempfindlichen Materialien, die durch traditionelle LPCVD- oder APCVD-Prozesse beschädigt würden.

Spezialisierte Methoden für fortschrittliche Materialien

Einige Anwendungen erfordern eine außergewöhnliche Kristallqualität oder atomare Präzision, was zu spezialisierteren und oft komplexeren CVD-Varianten führt.

MOCVD (Metal-Organic CVD)

Diese Technik verwendet metallorganische Prekursoren, d.h. Verbindungen, die sowohl Metall- als auch Kohlenstoff-Wasserstoff-Bindungen enthalten. MOCVD ist der Eckpfeiler für die Herstellung hochreiner, einkristalliner Filme, insbesondere für Verbindungshalbleiter, die in LEDs, Lasern und Hochfrequenzelektronik verwendet werden.

ALD (Atomic Layer Deposition)

Obwohl oft als eigenständiger Prozess betrachtet, ist ALD eine Unterklasse der CVD, die ultimative Kontrolle bietet. Anstelle einer kontinuierlichen Abscheidung baut ALD den Film Schicht für Schicht, eine einzelne atomare Schicht nach der anderen, durch sequentielle, selbstlimitierende chemische Reaktionen auf.

Dies führt zu beispielloser Präzision, perfekter Konformalität und der Fähigkeit, ultradünne Filme mit Angström-genauer Dickenkontrolle zu erzeugen.

Die wichtigsten Kompromisse verstehen

Die Wahl einer CVD-Methode bedeutet nie, die "beste" Option zu finden, sondern die richtige für ein bestimmtes Ziel. Die Entscheidung beinhaltet die Abwägung einiger kritischer Kompromisse.

Temperatur vs. Substratkompatibilität

Der wichtigste Kompromiss ist die Abscheidungstemperatur. Hochtemperaturprozesse wie LPCVD erzeugen hervorragende Filme, sind aber mit vielen Materialien inkompatibel. PECVD wurde speziell entwickelt, um dieses Problem zu lösen, indem es die Abscheidung auf einer viel breiteren Palette von Substraten ermöglicht, allerdings auf Kosten einer komplexeren Ausrüstung.

Abscheidungsrate vs. Filmkontrolle

Es besteht ein direktes umgekehrtes Verhältnis zwischen Geschwindigkeit und Präzision. APCVD ist extrem schnell und daher ideal für dicke, einfache Beschichtungen, bei denen perfekte Gleichmäßigkeit nicht entscheidend ist. Am anderen Extrem ist ALD außergewöhnlich langsam, bietet aber eine Kontrolle auf atomarer Ebene, die für fortschrittliche Mikroelektronik unerlässlich ist.

Gerätekosten vs. Filmeigenschaften

Einfachere thermische Methoden wie APCVD und LPCVD verursachen geringere Kapital- und Betriebskosten. Die Einführung von Plasma (PECVD) oder die Verwendung hochspezialisierter Prekursoren und Hardware (MOCVD, ALD) erhöht die Komplexität und die Kosten des Systems erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung bestimmt die ideale CVD-Methode.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion einfacher, dicker Filme liegt: APCVD ist aufgrund ihrer hohen Abscheidungsrate die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hervorragender Filmgleichmäßigkeit und Reinheit auf stabilen Substraten liegt: LPCVD bietet ein überlegenes Gleichgewicht aus Qualität und Durchsatz für die Batch-Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien liegt: PECVD ist die notwendige Wahl, da sie die Abhängigkeit von hoher thermischer Energie aufhebt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung epitaktischer (einkristalliner) Halbleiterfilme liegt: MOCVD ist der Industriestandard für Anwendungen wie LEDs und fortschrittliche Transistoren.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision, Konformalität und Kontrolle der Filmdicke liegt: ALD ist die einzige Methode, die eine zuverlässige Kontrolle auf Angström-Ebene liefern kann.

Indem Sie verstehen, dass jeder CVD-Typ ein Werkzeug ist, das für eine bestimmte Reihe von Kompromissen optimiert ist, können Sie den richtigen Prozess für Ihre technischen und wirtschaftlichen Ziele souverän auswählen.

Zusammenfassungstabelle:

| CVD-Methode | Primäre Energiequelle | Typische Temperatur | Hauptvorteil | Ideal für |

|---|---|---|---|---|

| APCVD | Thermisch (hohe Temp.) | >900°C | Hohe Abscheidungsrate, einfache Ausrüstung | Dicke, einfache Beschichtungen, hoher Durchsatz |

| LPCVD | Thermisch (hohe Temp.) | Hoch (z.B. 500-900°C) | Hervorragende Gleichmäßigkeit & Reinheit | Batch-Verarbeitung auf stabilen Substraten |

| PECVD | Plasma (elektrisches Feld) | 200-400°C | Niedertemperatur-Abscheidung | Temperaturempfindliche Substrate (z.B. Kunststoffe) |

| MOCVD | Thermisch (metallorganische Prekursoren) | Hoch | Hochreine epitaktische Filme | Verbindungshalbleiter (LEDs, Laser) |

| ALD | Thermisch/Chemisch (sequentielle Reaktionen) | Niedrig bis Hoch | Dickenkontrolle auf atomarer Ebene | Ultradünne, präzise Filme mit perfekter Konformalität |

Sie sind sich noch unsicher, welche CVD-Methode für Ihr Projekt die richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt Laborbedürfnisse. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Temperatur, Geschwindigkeit und Kosten abzuwägen, um die perfekte CVD-Lösung für Ihre spezifische Anwendung auszuwählen – egal, ob Sie einen Hochdurchsatz-APCVD oder atomare Präzision mit ALD benötigen. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und schöpfen Sie das volle Potenzial Ihrer Dünnschichtprozesse aus!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung