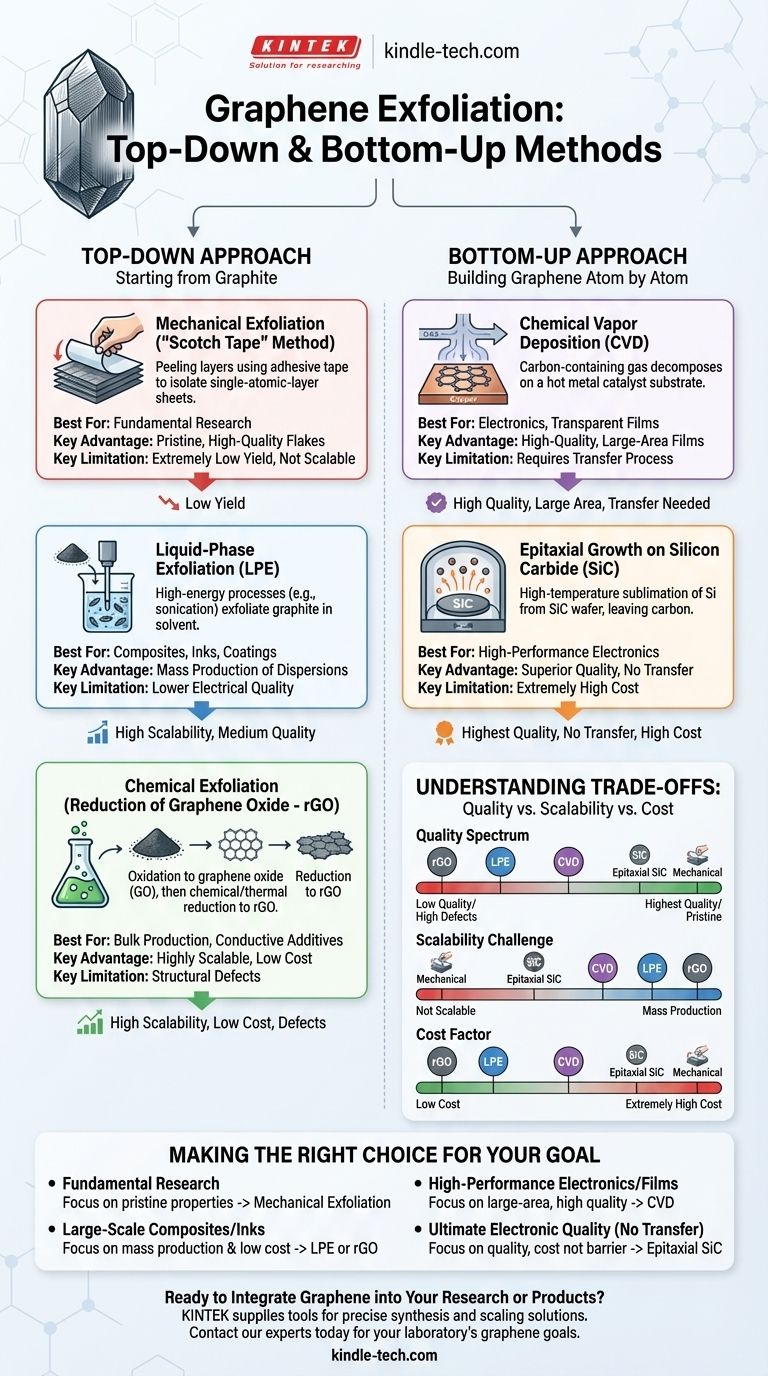

Die primären Methoden zur Herstellung von Graphen werden grob in die „Top-Down“-Exfoliation aus Graphit und die „Bottom-Up“-Synthese unterteilt. Zu den Top-Down-Methoden gehören die mechanische Exfoliation, die Flüssigphasenexfoliation (LPE) und die chemische Reduktion von Graphenoxid (GO). Der wichtigste Bottom-Up-Ansatz ist die chemische Gasphasenabscheidung (CVD), die Graphen Atom für Atom auf einem Substrat aufbaut.

Die „beste“ Methode zur Herstellung von Graphen existiert nicht im luftleeren Raum. Die optimale Wahl ist immer ein Kompromiss zwischen der gewünschten Qualität, der erforderlichen Menge und den akzeptablen Kosten für eine bestimmte Anwendung.

Der „Top-Down“-Ansatz: Ausgehend von Graphit

Top-Down-Methoden beginnen mit massivem Graphit und trennen diesen in einzelne oder wenige Lagen Graphenschichten. Diese Techniken sind konzeptionell einfach, unterscheiden sich jedoch erheblich in ihrer Skalierbarkeit und der Qualität des Endprodukts.

Mechanische Exfoliation (Die „Scotch-Tape“-Methode)

Dies ist die ursprüngliche Technik, die zur ersten Isolierung von Graphen verwendet wurde. Dabei wird Klebeband verwendet, um wiederholt Schichten von einem Stück hochgeordnetem Graphit abzulösen, bis eine Schicht mit nur einer Atomlage erreicht ist.

Obwohl dieses Verfahren makellose, defektfreie Graphenflocken mit außergewöhnlichen elektronischen Eigenschaften erzeugen kann, ist die Ausbeute extrem gering. Es ist nicht für die industrielle Produktion skalierbar und wird fast ausschließlich für die Grundlagenforschung eingesetzt.

Flüssigphasenexfoliation (LPE)

LPE ist ein besser skalierbarer Top-Down-Ansatz. Graphitpulver wird in einem Lösungsmittel dispergiert und anschließend energiereichen Prozessen wie Sonikation oder Hochscher-Mischen unterzogen. Diese Kräfte überwinden die Van-der-Waals-Kräfte, die die Graphitschichten zusammenhalten, wodurch sie zu Graphenflocken exfolieren, die in der Flüssigkeit suspendiert sind.

Diese Methode eignet sich gut für die Massenproduktion von Graphendispersionen, die in Verbundwerkstoffen, Beschichtungen und Tinten verwendet werden. Die resultierenden Flocken sind jedoch oft mehrlagig und weisen im Vergleich zu anderen Methoden eine geringere elektrische Qualität auf.

Chemische Exfoliation (Reduktion von Graphenoxid)

Dies ist ein weiterer hochskalierbarer chemischer Weg. Massives Graphit wird zunächst aggressiv oxidiert, um Graphitoxid zu bilden, das sich leicht in Wasser exfolieren lässt, um Graphenoxid (GO) zu erzeugen. Das GO wird dann durch chemische oder thermische Behandlungen „reduziert“, um die Sauerstofffunktionalgruppen zu entfernen, wodurch reduziertes Graphenoxid (rGO) entsteht.

Wie LPE ist dieser Prozess hervorragend für die Massenproduktion geeignet. Die aggressive chemische Oxidation und die anschließenden Reduktionsprozesse führen jedoch Strukturdefekte in das Graphengitter ein, was seine elektrische Leitfähigkeit erheblich beeinträchtigen kann.

Der „Bottom-Up“-Ansatz: Graphen Atom für Atom aufbauen

Bottom-Up-Methoden konstruieren Graphen aus kohlenstoffhaltigen Vorläufermolekülen auf einem Substrat. Dies ermöglicht eine bessere Kontrolle über die Struktur und Gleichmäßigkeit des Endfilms.

Chemische Gasphasenabscheidung (CVD)

CVD ist die bekannteste Technik zur Herstellung von hochwertigen Graphenfilmen für große Flächen. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (wie Methan) in einen Hochtemperaturofen geleitet, der ein Metallkatalysatorsubstrat, typischerweise Kupfer oder Nickel, enthält. Das Gas zersetzt sich, und Kohlenstoffatome ordnen sich auf der Metalloberfläche zum hexagonalen Graphengitter an.

Der resultierende Film kann dann auf ein Zielsubstrat (wie Silizium oder Kunststoff) übertragen werden, was CVD zur führenden Methode für Anwendungen in der Elektronik und bei transparenten leitfähigen Filmen macht.

Epitaktisches Wachstum auf Siliziumkarbid (SiC)

Bei dieser Methode wird ein Siliziumkarbid-Wafer in einem Vakuum auf sehr hohe Temperaturen (über 1.100 °C) erhitzt. Die Siliziumatome sublimieren von der Oberfläche, wobei die Kohlenstoffatome zurückbleiben, die sich dann direkt auf dem SiC-Substrat zu einer Graphenschicht anordnen.

Dies erzeugt Graphen von sehr hoher Qualität, ohne dass ein Übertragungsschritt erforderlich ist. Die extrem hohen Kosten der SiC-Wafer beschränken seine Verwendung jedoch auf spezialisierte Hochleistungs-Elektronikanwendungen.

Die Kompromisse verstehen: Qualität vs. Skalierbarkeit

Keine einzelne Graphenproduktionsmethode ist in allen Aspekten überlegen. Die Wahl ist ein bewusster Kompromiss, der auf Ihrem Hauptziel basiert.

Das Qualitätsspektrum

Die Qualität von Graphen, gemessen an Faktoren wie Kristallgröße, Defektdichte und elektrischer Leitfähigkeit, variiert erheblich. Mechanische Exfoliation und epitaktisches Wachstum auf SiC erzeugen das hochwertigste Material. CVD folgt dicht darauf, während LPE und rGO Graphen mit mehr Defekten und geringerer elektrischer Leistung erzeugen.

Die Herausforderung der Skalierbarkeit

Für Anwendungen, die große Mengen (Tonnen) oder große Flächen (Quadratmeter) erfordern, ist die Skalierbarkeit von größter Bedeutung. LPE und rGO sind am besten für die Massenproduktion von Pulvern und Dispersionen skalierbar. CVD ist am besten für die Herstellung von großflächigen Filmen skalierbar. Die mechanische Exfoliation ist prinzipiell nicht skalierbar.

Der Kostenfaktor

Die Kosten sind oft der entscheidende Faktor. Die hohen Kosten von SiC-Wafern machen das epitaktische Wachstum für die meisten Anwendungen unerschwinglich. Massenmethoden wie LPE und rGO sind relativ kostengünstig. CVD stellt einen Mittelweg dar, bei dem die Kosten durch die hohe Qualität und die große Fläche gerechtfertigt sind, die für die Elektronik erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Methode auszuwählen, müssen Sie zuerst Ihre Priorität definieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu unverfälschten Eigenschaften liegt: Die mechanische Exfoliation ist der Goldstandard für die Herstellung kleiner, ultrahoher Qualitätsflocken.

- Wenn Ihr Hauptaugenmerk auf großtechnischen Verbundwerkstoffen, Tinten oder leitfähigen Additiven liegt: Die Flüssigphasenexfoliation oder reduziertes Graphenoxid bieten die beste Balance zwischen Massenproduktion und geringen Kosten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder transparenten Filmen liegt: Die chemische Gasphasenabscheidung ist die praktikabelste Methode zur Züchtung großflächiger, hochwertiger Graphenfilme.

- Wenn Ihr Hauptaugenmerk auf höchster elektronischer Qualität ohne Übertragungsschritt liegt (und die Kosten keine große Rolle spielen): Das epitaktische Wachstum auf Siliziumkarbid ist die überlegene Wahl.

Indem Sie die Produktionsmethode auf Ihr Endziel abstimmen, können Sie die einzigartigen Eigenschaften von Graphen effektiv für Ihre spezifische Anwendung nutzen.

Tabellarische Zusammenfassung:

| Methode | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Mechanische Exfoliation | Grundlagenforschung | Makellose, hochwertige Flocken | Extrem geringe Ausbeute, nicht skalierbar |

| Flüssigphasenexfoliation (LPE) | Verbundwerkstoffe, Tinten, Beschichtungen | Massenproduktion von Dispersionen | Geringere elektrische Qualität |

| Chemische Exfoliation (rGO) | Massenproduktion, leitfähige Additive | Hochgradig skalierbar, kostengünstig | Strukturdefekte |

| Chemische Gasphasenabscheidung (CVD) | Elektronik, transparente Filme | Hochwertige Filme für große Flächen | Erfordert Übertragungsprozess |

| Epitaktisches Wachstum (SiC) | Hochleistungs-Elektronik | Überlegene Qualität, keine Übertragung | Extrem hohe Kosten |

Bereit, Graphen in Ihre Forschung oder Produkte zu integrieren?

Die Wahl der richtigen Produktionsmethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die für Ihre Graphenanwendungen erforderlich sind.

- Für Forschung & Entwicklung: Wir liefern Werkzeuge für präzise Materialsynthese und -analyse.

- Für die Prozessskalierung: Unsere Lösungen helfen, die Lücke von der Laborskala zur Pilotproduktion zu schließen.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale Ausrüstung und Verbrauchsmaterialien für die Graphenziele Ihres Labors zu finden.

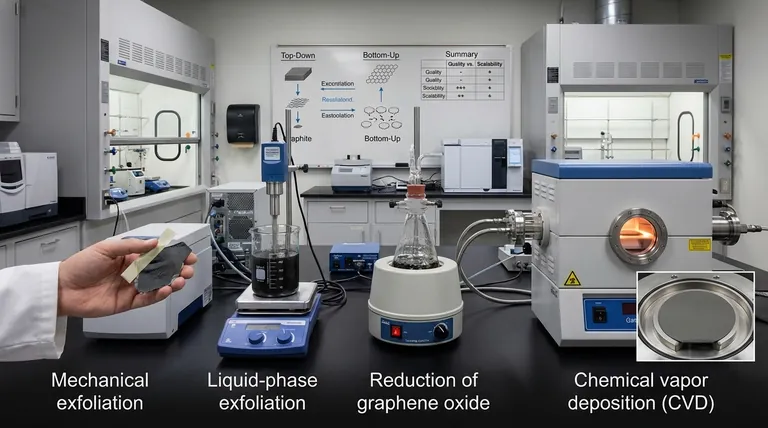

Visuelle Anleitung

Ähnliche Produkte

- Labor Hybrid Tissue Grinder

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

Andere fragen auch

- Welche Vorteile bietet eine Diamant-Keramikbeschichtung? Maximale Schutzwirkung und Langlebigkeit für Ihr Fahrzeug

- Wie lange halten CVD-Diamanten? Entdecken Sie die Wahrheit über ihre Lebensdauer

- Sind Halbleiter dünn oder dick? Entdecken Sie die Kraft mikroskopischer Dünnheit in der modernen Elektronik

- Kann Silizium gesputtert werden? Ein Leitfaden zu HF- und DC-Methoden für die Dünnschichtabscheidung

- Was sind die Anwendungsgebiete von Dünnschichten? Entdecken Sie neue Oberflächeneigenschaften für Ihre Materialien

- Was sind die anderen Formen von Graphen? Wählen Sie den richtigen Typ für Ihre Anwendung

- Was ist der Sputterprozess in der Halbleitertechnik? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Warum ist die Gleichmäßigkeit der Abscheidung ein kritischer Faktor bei der Geräteherstellung? Sicherstellung von Ausbeute und elektrischer Leistung