Im Grunde genommen sind optische Beschichtungen mikroskopisch dünne Materialschichten, die auf eine optische Oberfläche, wie eine Linse oder einen Spiegel, aufgetragen werden, um zu verändern, wie diese Licht reflektiert, durchlässt oder absorbiert. Die Haupttypen sind Antireflexions (AR)-Beschichtungen zur Maximierung des Lichtdurchsatzes, Hochreflexions (HR)- oder dielektrische Spiegelbeschichtungen zur Erzeugung hochwirksamer Spiegel und verschiedene Filterbeschichtungen, die selektiv bestimmte Wellenlängen des Lichts passieren lassen oder blockieren.

Optische Beschichtungen sind nicht nur einfache Schichten; sie sind präzisionsgefertigte Strukturen, die Lichtwellen durch ein Prinzip namens Dünnschichtinterferenz manipulieren. Das Verständnis Ihres spezifischen Ziels – sei es die Maximierung der Transmission, die Erzeugung einer perfekten Reflexion oder die Isolierung einer Farbe – ist der Schlüssel zur Auswahl der richtigen Beschichtungstechnologie.

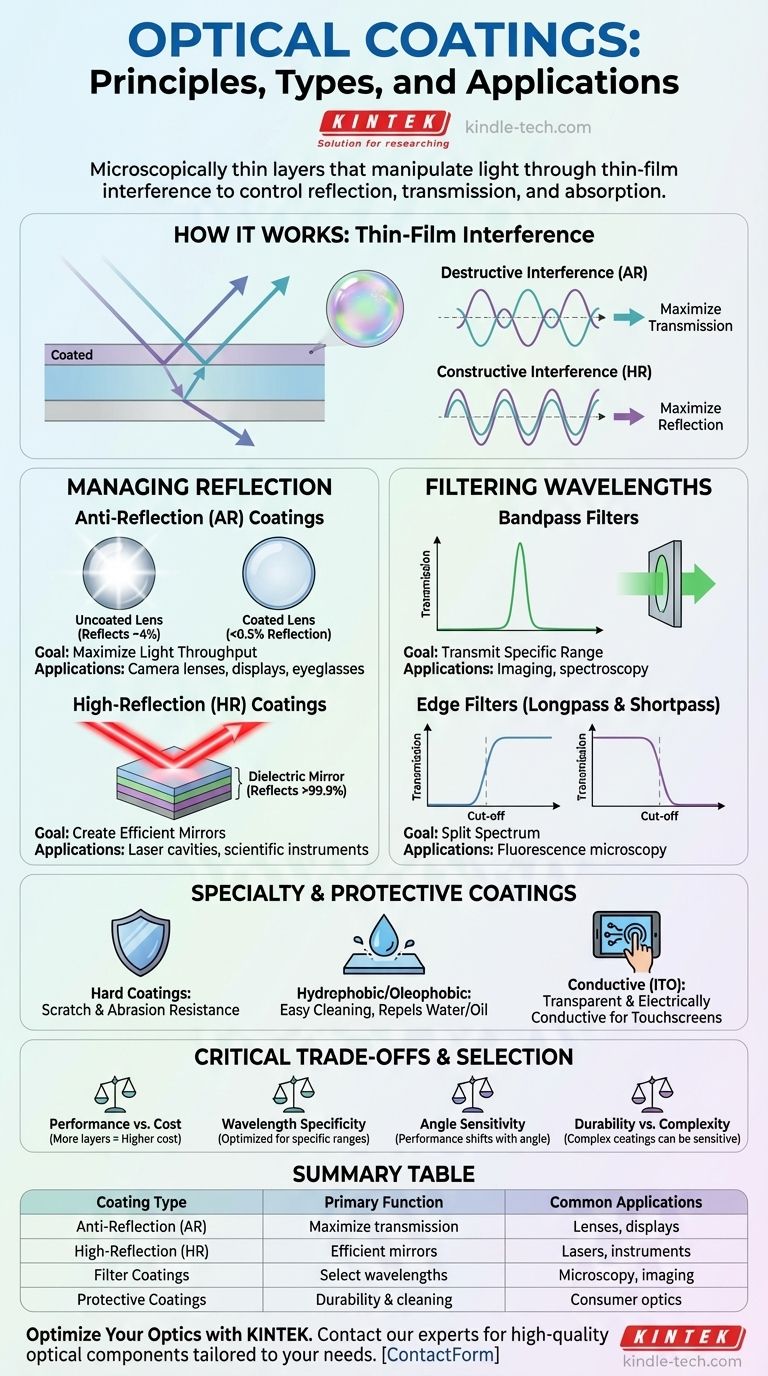

Wie optische Beschichtungen funktionieren: Das Prinzip der Interferenz

Die Funktion der meisten fortschrittlichen optischen Beschichtungen basiert nicht auf den Masseneigenschaften des Materials, sondern auf einem optischen Phänomen, das als Dünnschichtinterferenz bekannt ist. Dies ist derselbe Effekt, der das Regenbogenflimmern auf einer Seifenblase oder einem Ölfilm auf Wasser erzeugt.

Die Rolle von Material und Dicke

Wenn Licht auf die Grenzfläche zwischen zwei Materialien mit unterschiedlichen Brechungsindizes (z. B. Luft und die Beschichtung) trifft, wird ein Teil des Lichts reflektiert und ein Teil dringt hindurch. Eine optische Beschichtung fügt weitere Grenzflächen hinzu – eine an der Oberseite der Beschichtung und eine an der Unterseite.

Durch die präzise Steuerung der Dicke jeder Schicht (oft auf ein Viertel der Wellenlänge des Lichts genau) und des Brechungsindex der verwendeten Materialien können Ingenieure steuern, wie die Lichtwellen, die von diesen verschiedenen Oberflächen reflektiert werden, miteinander interferieren.

Konstruktive vs. Destruktive Interferenz

Destruktive Interferenz tritt auf, wenn die reflektierten Lichtwellen phasenverschoben sind und sich gegenseitig aufheben. Dies ist das Ziel einer Antireflexionsbeschichtung.

Konstruktive Interferenz tritt auf, wenn die reflektierten Wellen in Phase sind und sich gegenseitig verstärken. Dies ist das Prinzip hinter einer Hochreflexionsbeschichtung.

Beschichtungen, die die Reflexion steuern

Diese Beschichtungen sind so konzipiert, dass sie die Reflexion an einer Oberfläche entweder eliminieren oder maximieren.

Antireflexions (AR)-Beschichtungen

Das Ziel einer AR-Beschichtung ist es, die Lichttransmission durch ein optisches Element zu maximieren, indem Oberflächenreflexionen minimiert werden. Unbeschichtetes Glas reflektiert etwa 4 % des Lichts pro Oberfläche.

Eine einschichtige AR-Beschichtung kann diese Reflexion erheblich reduzieren, während eine moderne breitbandige mehrschichtige AR-Beschichtung die Reflexion über das gesamte sichtbare Spektrum auf weniger als 0,5 % reduzieren kann. Diese sind unerlässlich für Anwendungen wie Kameralinsen, Brillen und Bildschirme, bei denen Klarheit und Helligkeit von größter Bedeutung sind.

Hochreflexions (HR)-Beschichtungen (Dielektrische Spiegel)

Das Ziel einer HR-Beschichtung ist die Maximierung der Reflexion. Durch das Stapeln von Dutzenden abwechselnder Schichten aus Materialien mit hohem und niedrigem Brechungsindex können diese Beschichtungen einen Spiegel erzeugen, der über 99,9 % des Lichts bei einer bestimmten Wellenlänge reflektiert.

Im Gegensatz zu einem einfachen Metallsspiegel (wie Aluminium oder Silber), der etwas Licht absorbiert, ist ein dielektrischer Spiegel nahezu verlustfrei und somit entscheidend für Hochleistungsanwendungen wie Laserkavitäten.

Beschichtungen, die Wellenlängen filtern

Filterbeschichtungen sind so konzipiert, dass sie selektiv einige Wellenlängen (Farben) des Lichts durchlassen und andere blockieren.

Bandpassfilter

Ein Bandpassfilter ist so konzipiert, dass er einen bestimmten, schmalen Wellenlängenbereich durchlässt und alle anderen blockiert. Beispielsweise kann ein Filter nur grünes Licht zwischen 520 und 560 Nanometern passieren lassen. Diese werden häufig in der wissenschaftlichen und medizinischen Bildgebung eingesetzt.

Kantenfilter (Langpass und Kurzpass)

Kantenfilter teilen das Spektrum in einen durchgelassenen Bereich und einen blockierten Bereich.

Ein Kurzpassfilter lässt Wellenlängen durch, die kürzer als ein bestimmter „Grenz“-Punkt sind, und blockiert längere. Ein Langpassfilter macht das Gegenteil, indem er längere Wellenlängen durchlässt und kürzere blockiert. Dies sind grundlegende Werkzeuge in Anwendungen wie der Fluoreszenzmikroskopie.

Spezial- und Schutzbeschichtungen

Über die rein optische Leistung hinaus verleihen viele Beschichtungen Haltbarkeit und Funktionalität.

Harte Beschichtungen

Diese werden typischerweise auf Polymer-(Kunststoff-)Linsen oder andere weiche Oberflächen aufgetragen, um Kratz- und Abriebfestigkeit zu bieten und die Lebensdauer der Optik erheblich zu verlängern.

Hydrophobe und oleophobe Beschichtungen

Diese Beschichtungen erzeugen eine Oberfläche, die Wasser (hydrophob) und Öl (oleophob) abstößt. Dies erleichtert die Reinigung der Optik erheblich, wie man es von modernen Smartphone-Bildschirmen und hochwertigen Brillen kennt.

Leitfähige Beschichtungen

Transparente leitfähige Beschichtungen, am häufigsten Indiumzinnoxid (ITO), sind sowohl optisch klar als auch elektrisch leitfähig. Sie sind die ermöglichende Technologie für Touchscreens, beheizbare Fenster in Flugzeugen und EMI-Abschirmung an Displays.

Verständnis der kritischen Kompromisse

Die Auswahl einer Beschichtung ist niemals eine einfache Frage des „Besten“. Es ist immer ein Abwägen konkurrierender Anforderungen.

Leistung vs. Kosten

Eine einfache, einschichtige Magnesiumfluorid-AR-Beschichtung ist kostengünstig. Ein 50-lagiger Hochleistungslaserspiegel mit extrem engen Toleranzen ist außergewöhnlich teuer. Mehr Schichten und präzisere Steuerung erhöhen immer die Kosten.

Wellenlängenspezifität

Die meisten Hochleistungsbeschichtungen sind für einen bestimmten Wellenlängenbereich optimiert. Eine AR-Beschichtung, die für sichtbares Licht entwickelt wurde, kann im Infrarotbereich (IR) sehr schlecht funktionieren. Ein Laserspiegel wird oft nur für eine einzige Wellenlänge ausgelegt.

Empfindlichkeit gegenüber dem Einfallswinkel

Die Leistung einer Interferenzbeschichtung ändert sich mit dem Winkel, in dem das Licht auf sie trifft. Eine Beschichtung, die für senkrecht auftreffendes Licht (0° Einfallswinkel) ausgelegt ist, verschiebt ihre Leistungseigenschaften bei zunehmendem Winkel zu kürzeren Wellenlängen. Dies muss bei der Systemkonstruktion berücksichtigt werden.

Haltbarkeit vs. Komplexität

Einige der komplexesten Mehrschichtbeschichtungen können empfindlich auf Umwelteinflüsse wie Luftfeuchtigkeit, Temperaturschwankungen oder unsachgemäße Reinigung reagieren. Es gibt oft einen Kompromiss zwischen Spitzenoptischer Leistung und Robustheit für den Feldeinsatz.

Auswahl der richtigen Beschichtung für Ihre Anwendung

Ihre Wahl muss vom Hauptziel Ihres optischen Systems bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Lichtdurchsatzes und der Klarheit liegt: Sie benötigen eine Breitband-Antireflexions (AR)-Beschichtung, die Standard für Kameralinsen, Ferngläser und Displays ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochwirksamen Spiegels liegt: Sie benötigen eine Hochreflexions (HR)-Dielektrikumbeschichtung, die für Ihre spezifische Wellenlänge und Ihren Anwendungswinkel ausgelegt ist, üblich in Lasern und Spezialinstrumenten.

- Wenn Ihr Hauptaugenmerk auf der Isolierung oder Blockierung bestimmter Farben liegt: Sie benötigen eine Bandpass-, Kurzpass- oder Langpass-Filterbeschichtung, die auf die exakten Wellenlängen zugeschnitten ist, die Sie steuern müssen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Benutzerfreundlichkeit liegt: Sie sollten harte Beschichtungen für Kratzfestigkeit und hydrophobe/oleophobe Beschichtungen für einfache Reinigung bei Verbraucherprodukten priorisieren.

Letztendlich verwandelt eine gut gewählte optische Beschichtung ein einfaches Stück Glas in eine Hochleistungskomponente, die für eine bestimmte Aufgabe konstruiert wurde.

Zusammenfassungstabelle:

| Beschichtungsart | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Antireflexions (AR) | Maximierung der Lichttransmission | Kameralinsen, Brillen, Displays |

| Hochreflexion (HR) | Erzeugung effizienter Spiegel | Lasersysteme, wissenschaftliche Instrumente |

| Filterbeschichtungen | Selektives Passieren/Blockieren von Wellenlängen | Mikroskopie, Bildgebung, Spektroskopie |

| Schutzbeschichtungen | Erhöhung der Haltbarkeit & einfache Reinigung | Smartphone-Bildschirme, Verbraucheroptik |

Bereit, die Leistung Ihres optischen Systems zu verbessern? Die richtige Beschichtung ist entscheidend für die Erzielung von Klarheit, Effizienz und Haltbarkeit Ihrer Laborgeräte. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich präziser optischer Komponenten, die auf Ihre spezifischen Wellenlängen- und Anwendungsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Beschichtung, um den Lichtdurchsatz zu maximieren, hochwirksame Spiegel zu erzeugen oder spezifische Wellenlängen für Ihre Forschung oder Instrumentierung zu isolieren.

Optimieren wir Ihre Optik gemeinsam. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hochwiderstandsfähige Einkristall-Siliziumlinse für Infrarot

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Wie dick ist die Dünnschichtfarbe? Die Nanometerskala irisierender Effekte entschlüsseln

- Was ist die physikalische Abscheidung von Dünnschichten? Ein Leitfaden zu PVD-Techniken für die Materialwissenschaft

- Welche Größe haben Sputtertargets? Maßgeschneiderte Formen & Größen für Ihr Abscheidungssystem

- Welche Materialien werden in Dünnschichten verwendet? Ein Leitfaden zu Metallen, Halbleitern und Keramiken

- Welche Vorteile bietet der Ansatz der chemischen Gasphasenabscheidung (CVD) für die CNT-Produktion? Skalierung mit kostengünstiger Kontrolle

- Wofür werden optische Beschichtungen verwendet? Steuerung von Lichtreflexion, Transmission und Filterung

- Wie funktionieren Sputtertargets? Die Grundlage hochleistungsfähiger Dünnschichtbeschichtungen

- Wie ist die Struktur von einwandigen Kohlenstoffnanoröhren aufgebaut? Verständnis der Chiralität für metallische oder halbleitende Eigenschaften