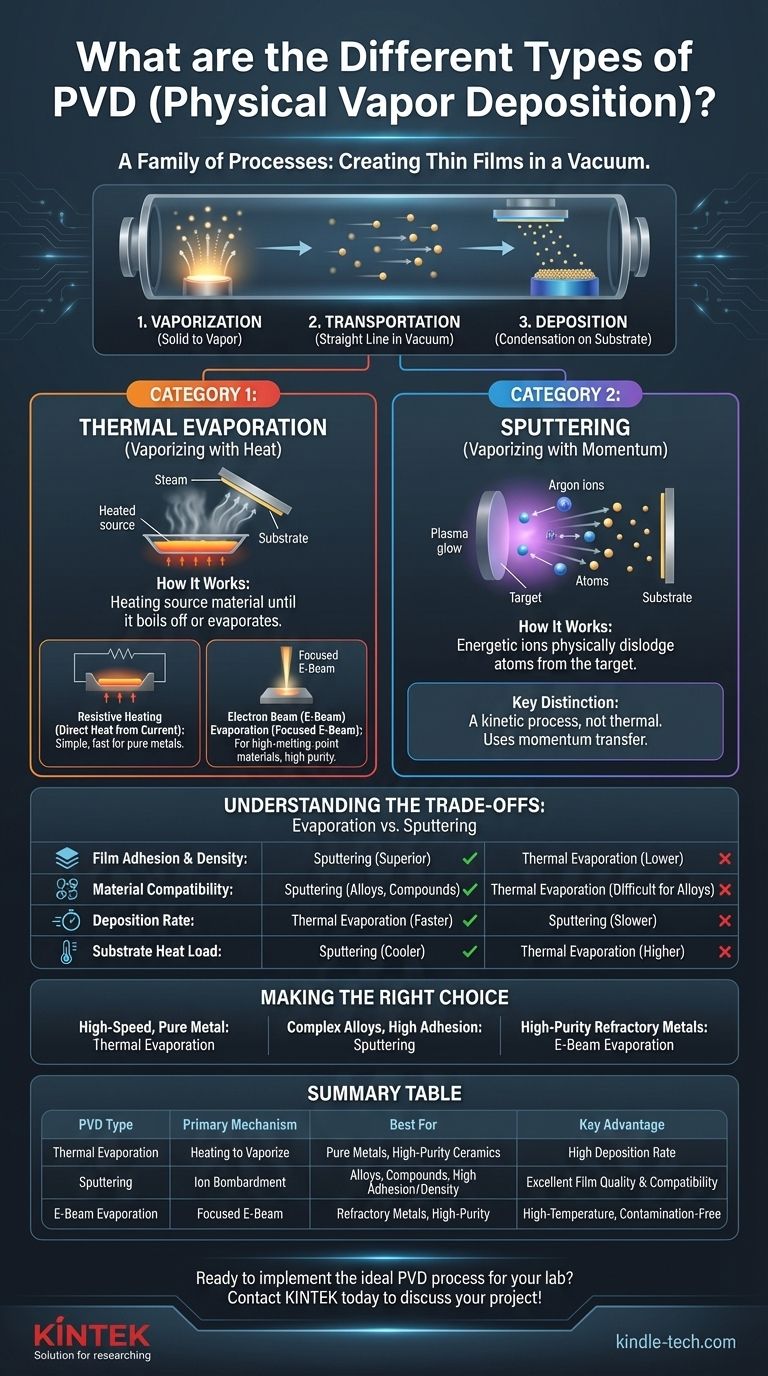

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) keine einzelne Technik, sondern eine Familie von Prozessen. Die primären PVD-Typen werden nach der Methode kategorisiert, die verwendet wird, um das feste Beschichtungsmaterial in einen Dampf umzuwandeln. Die zwei grundlegenden Kategorien sind das Thermische Verdampfen, das Wärme zur Verdampfung des Materials nutzt, und das Sputtern, das energetischen Ionenbeschuss verwendet, um Material physikalisch herauszuschleudern.

Der entscheidende Unterschied zwischen PVD-Methoden liegt darin, wie sie den Dampf erzeugen. Die Wahl des richtigen Prozesses hängt vollständig vom Material ab, das Sie abscheiden müssen, und von den gewünschten Filmeigenschaften, die Sie erreichen möchten, wie Haftung, Dichte und Reinheit.

Das vereinheitlichende Prinzip: Vom Feststoff zum Dampf

Alle PVD-Prozesse finden in einer Vakuumkammer statt und teilen sich drei grundlegende Schritte. Der "Typ" der PVD wird ausschließlich durch den ersten Schritt definiert.

1. Verdampfung

Dies ist die definierende Phase. Ein Ausgangsmaterial, bekannt als "Target", wird von einem Feststoff in einen Dampf umgewandelt. Die hier verwendete Methode bestimmt die Energie der Dampfpartikel und die allgemeinen Eigenschaften des Prozesses.

2. Transport

Nach der Verdampfung bewegen sich die Atome oder Moleküle geradlinig durch die Umgebung mit niedrigem Vakuumdruck und erfahren nur wenige oder keine Kollisionen mit Hintergrundgasmolekülen.

3. Abscheidung

Der Dampfstrom kommt mit dem kühleren Substrat (dem zu beschichtenden Objekt) in Kontakt und kondensiert auf dessen Oberfläche, wodurch ein dünner, fester Film entsteht.

Kategorie 1: Thermisches Verdampfen (Verdampfen mit Wärme)

Das thermische Verdampfen ist konzeptionell die einfachste PVD-Methode. Das Ausgangsmaterial wird in einem Vakuum erhitzt, bis seine Oberflächenatome genügend thermische Energie gewinnen, um "abzukochen" oder zu verdampfen.

Wie es funktioniert

Stellen Sie sich vor, Sie kochen einen Topf Wasser. Das Wasser verwandelt sich in Dampf, der auf einer kühlen Oberfläche, die darüber gehalten wird, wie einem Deckel, kondensiert. Das thermische Verdampfen funktioniert nach dem gleichen Prinzip, jedoch mit festen Materialien in einem Vakuum.

Untertyp: Widerstandsheizung

Dies ist die einfachste Verdampfungstechnik. Das Ausgangsmaterial wird in einen hochohmigen Behälter, oft als "Boot" bezeichnet, aus einem Material wie Wolfram gelegt. Ein hoher elektrischer Strom wird durch dieses Boot geleitet, wodurch es sich schnell erhitzt und wiederum das Ausgangsmaterial erhitzt und verdampft.

Untertyp: Elektronenstrahl- (E-Beam) Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten (wie Keramiken oder hochschmelzende Metalle) ist die Widerstandsheizung unzureichend. Die E-Beam-Verdampfung verwendet einen hochenergetischen Elektronenstrahl, der durch Magnetfelder geführt wird, um das Ausgangsmaterial direkt zu treffen und zu erhitzen, was zu lokalem Kochen und Verdampfen führt.

Kategorie 2: Sputtern (Verdampfen mit Impuls)

Sputtern ist ein kinetischer Prozess, kein thermischer. Es nutzt die Impulsübertragung von energetischen Ionen, um Atome vom Targetmaterial zu lösen.

Wie es funktioniert

Der Prozess beginnt mit der Einführung eines Edelgases, typischerweise Argon, in die Vakuumkammer. Ein starkes elektrisches Feld wird angelegt, das das Gas ionisiert und ein glühendes Plasma erzeugt. Diese positiven Argonionen werden dann mit enormer Kraft in das negativ geladene Targetmaterial beschleunigt.

Wenn die Ionen auf das Target treffen, wirken sie wie atomare Billardkugeln, die Atome physisch von der Oberfläche des Targets herausschlagen oder "sputtern". Diese ausgestoßenen Atome wandern dann zum Substrat und bilden eine Beschichtung.

Die Kompromisse verstehen: Verdampfen vs. Sputtern

Keine Methode ist universell überlegen; sie sind für unterschiedliche Ziele geeignet.

Filmhaftung und Dichte

Gesputterte Atome werden mit viel höherer kinetischer Energie ausgestoßen als verdampfte Atome. Diese hohe Energie hilft ihnen, einen dichteren, besser haftenden Film zu bilden, wenn sie in die Substratoberfläche eindringen. Gewinner: Sputtern.

Materialkompatibilität

Das thermische Verdampfen funktioniert am besten für einkomponentige Metalle mit relativ niedrigen Schmelzpunkten. Es ist schwierig, Legierungen zu verdampfen, da das Element mit dem niedrigeren Siedepunkt zuerst verdampft. Das Sputtern stößt physikalisch alles aus, was sich auf der Targetoberfläche befindet, wodurch es sich hervorragend für die Abscheidung von Legierungen, Verbindungen und Mischungen mit präziser Kontrolle eignet. Gewinner: Sputtern.

Abscheidungsrate

Das thermische Verdampfen ist im Allgemeinen ein viel schnellerer Abscheidungsprozess, der in kürzerer Zeit dickere Filme aufbauen kann. Sputtern ist ein langsamerer, kontrollierterer Prozess. Gewinner: Thermisches Verdampfen.

Substrat-Wärmebelastung

Die intensive Erhitzung beim thermischen Verdampfen strahlt eine erhebliche Wärmemenge ab, die hitzeempfindliche Substrate wie Kunststoffe beschädigen kann. Sputtern gilt als "kühlerer" Prozess in Bezug auf Strahlungswärme, wodurch es sicherer für empfindliche Komponenten ist. Gewinner: Sputtern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PVD-Prozesses erfordert die Anpassung der Prozessfähigkeiten an die spezifischen Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung eines reinen Metalls liegt: Das thermische Verdampfen, insbesondere die Widerstandsheizung, ist die direkteste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen, Verbindungen oder der Erzielung maximaler Filmhaftung und -dichte liegt: Sputtern bietet die überlegene Kontrolle und Filmqualität, die für diese anspruchsvollen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner hochschmelzender Metalle oder Keramiken liegt: Die Elektronenstrahlverdampfung ist die ideale Methode, da sie die erforderlichen Temperaturen ohne Kontamination des Ausgangsmaterials erreichen kann.

Letztendlich ist das Verständnis des grundlegenden Verdampfungsmechanismus der Schlüssel zur Auswahl des PVD-Prozesses, der die gewünschten Ergebnisse liefert.

Zusammenfassungstabelle:

| PVD-Typ | Primärer Mechanismus | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Thermisches Verdampfen | Erhitzen des Ausgangsmaterials zur Verdampfung | Hochgeschwindigkeitsabscheidung reiner Metalle, hochreine Keramiken | Hohe Abscheidungsrate |

| Sputtern | Energetischer Ionenbeschuss zum Ausstoßen von Targetatomen | Legierungen, Verbindungen, Filme mit hoher Haftung/Dichte | Exzellente Filmqualität und Materialkompatibilität |

| E-Beam-Verdampfung | Fokussierter Elektronenstrahl für lokalisierte Erhitzung | Hochschmelzende Metalle, hochreine Materialien | Hochtemperaturfähigkeit ohne Kontamination |

Bereit, den idealen PVD-Prozess für Ihr Labor zu implementieren? Die Wahl zwischen thermischem Verdampfen und Sputtern ist entscheidend, um die richtigen Filmeigenschaften zu erzielen, egal ob Sie eine Hochgeschwindigkeitsabscheidung, überlegene Haftung oder Kompatibilität mit komplexen Materialien benötigen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen PVD-Anforderungen zugeschnitten sind.

Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Systems, um optimale Ergebnisse für Ihre Forschung oder Produktion zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung