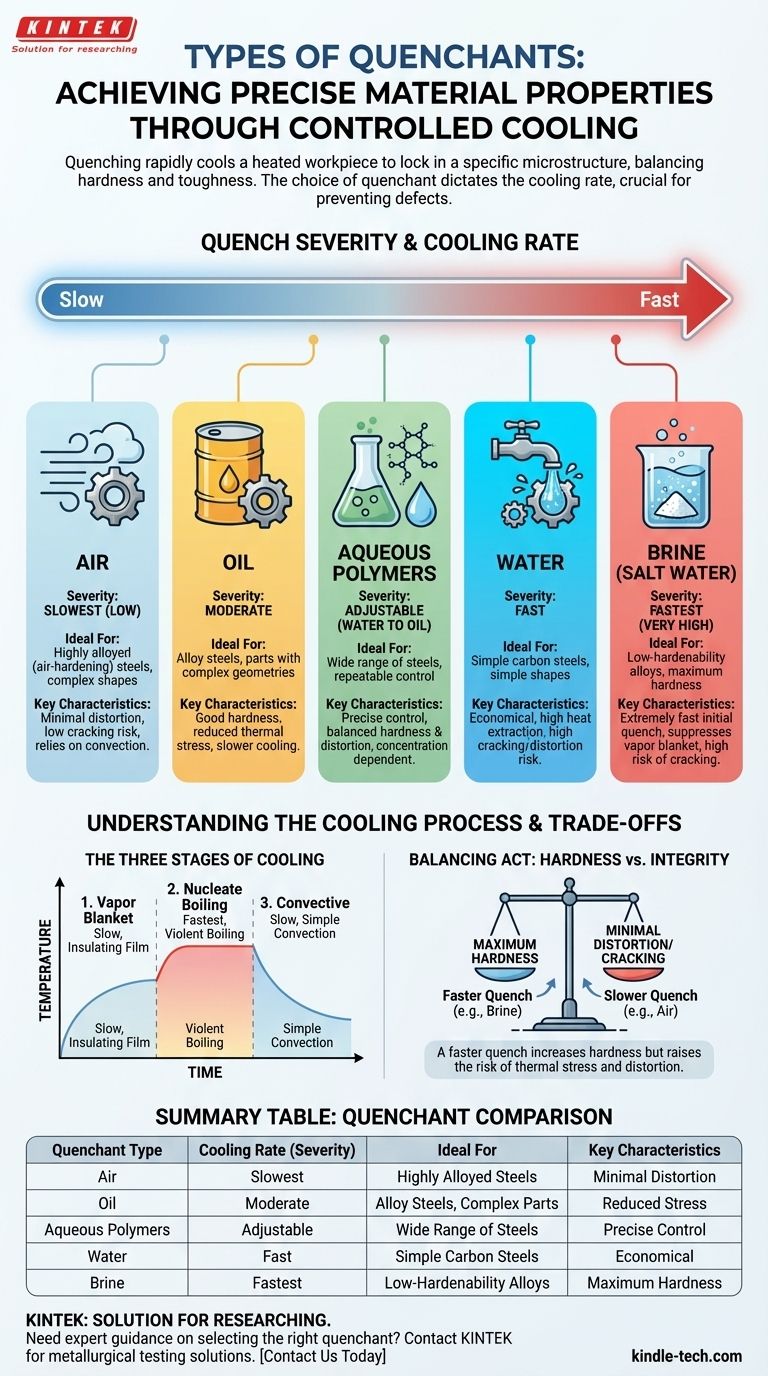

Bei der Härtung von Metallen durch Wärmebehandlung ist die Wahl des Kühlmediums oder Abschreckmittels eine der kritischsten Entscheidungen. Die Haupttypen von Abschreckmitteln sind Luft, Öl, Wasser und Sole, die jeweils eine unterschiedliche Abkühlrate bieten. Die Auswahl wird durch die spezifische zu behandelnde Legierung und die erforderlichen endgültigen mechanischen Eigenschaften, wie Härte und Zähigkeit, bestimmt.

Das Grundprinzip des Abschreckens besteht nicht darin, das Metall so schnell wie möglich abzukühlen, sondern es mit einer spezifischen, kontrollierten Rate abzukühlen. Das ideale Abschreckmittel passt diese Rate an die Eigenschaften der Legierung an und erreicht die gewünschte Härte, ohne Defekte wie Verzug oder Rissbildung einzuführen.

Der Zweck des Abschreckens

Das Abschrecken ist ein metallurgischer Prozess, der verwendet wird, um ein Werkstück schnell abzukühlen, um eine bestimmte Materialstruktur „einzufrieren“. Bei Stählen bedeutet dies typischerweise, schnell genug von einer hohen Temperatur (der Austenitisierungstemperatur) abzukühlen, um eine sehr harte, spröde Kristallstruktur namens Martensit zu bilden.

Die drei Stufen der Abkühlung

Um zu verstehen, wie ein flüssiges Abschreckmittel funktioniert, muss man drei verschiedene Phasen der Wärmeübertragung erkennen, wenn das heiße Metall eingetaucht wird.

- Dampfschicht-Stufe: Es bildet sich sofort ein dünner Dampffilm um das heiße Teil, der es isoliert und die Wärmeübertragung verlangsamt. Eine anhaltende Dampfschicht kann zu weichen Stellen führen.

- Keimbildungs-Siedestufe: Während sich die Oberfläche des Teils abkühlt, kollabiert die Dampfschicht, und die Flüssigkeit stellt direkten Kontakt her. Dies verursacht heftiges Sieden, das eine große Menge an Wärme schnell abführt. Dies ist die schnellste Abkühlphase.

- Konvektionsstufe: Sobald das Teil unter den Siedepunkt der Flüssigkeit abgekühlt ist, hört das Sieden auf. Die Wärme wird dann durch einfache Konvektion mit einer viel langsameren Rate abgeführt.

Definition der Abschreckhärte (Severity)

Die Abschreckhärte ist ein Maß dafür, wie schnell ein Abschreckmittel Wärme aus einem Material abführen kann. Dies ist der Hauptfaktor, der zum Vergleich verschiedener Abschreckmedien verwendet wird. Eine höhere Härte bedeutet eine schnellere Abkühlrate.

Eine Aufschlüsselung der gängigen Abschreckmittel

Abschreckmittel lassen sich am besten darstellen, indem man sie auf einem Spektrum von der langsamsten (geringste Härte) zur schnellsten (höchste Härte) anordnet.

Luft

Luft ist das mildeste Abschreckmittel. Sie verlässt sich ausschließlich auf Konvektion zur Wärmeabfuhr, was zu einer sehr langsamen und gleichmäßigen Abkühlrate führt.

Diese Methode ist für hochlegierte Stähle reserviert, oft als „luftgehärtete“ Stähle bezeichnet, die so konstruiert sind, dass sie selbst bei langsamer Abkühlung eine volle Härte erreichen. Sie erzeugt minimale Verformung und ein sehr geringes Rissrisiko.

Öl

Öl ist eines der gängigsten industriellen Abschreckmittel und bietet eine schnellere Abkühlrate als Luft, aber deutlich langsamer und weniger intensiv als Wasser.

Die langsamere Abkühlung durch den martensitischen Umwandlungsbereich reduziert innere Spannungen, was es ideal für viele legierte Stähle und Teile mit komplexen Geometrien macht, bei denen Rissbildung oder Verzug ein großes Problem darstellen.

Wasser

Wasser ist ein effektives und wirtschaftliches Abschreckmittel, das eine sehr schnelle Abkühlrate bietet. Seine hohe Wärmeabfuhrkapazität ergibt sich aus der intensiven Keimbildungs-Siedestufe.

Die schnelle Abkühlung kann jedoch hohe innere Spannungen verursachen, weshalb es hauptsächlich für einfache Kohlenstoffstähle und Teile mit einfachen Formen geeignet ist. Die Verwendung bei komplexeren oder hochlegierten Teilen birgt das Risiko schwerer Verformungen oder Abschreckrisse.

Sole (Salzwasser)

Sole ist eines der intensivsten Abschreckmittel, die verfügbar sind. Das Hinzufügen von Salz (typischerweise Natriumchlorid) zu Wasser unterdrückt die anfängliche Dampfschicht-Stufe.

Dadurch kann die heftige Keimbildungs-Siedestufe fast sofort beginnen, was zu einem extrem schnellen anfänglichen Abschrecken führt. Es wird für Legierungen mit geringer Härtbarkeit verwendet, bei denen maximale Härte erforderlich ist und das Risiko von Rissbildung akzeptabel ist.

Wässrige Polymere

Wässrige Polymer-Abschreckmittel sind technische Lösungen, die die Lücke zwischen Wasser und Öl schließen. Durch die Anpassung der Konzentration des Polymers (wie Glykol) in Wasser kann die Abkühlrate präzise gesteuert werden.

Diese Flexibilität ermöglicht ein maßgeschneidertes Abschrecken, das schneller als Öl, aber weniger intensiv als Wasser sein kann, und bietet eine ausgezeichnete Balance zwischen Härte und Verzugskontrolle für eine breite Palette von Stählen.

Verständnis der Kompromisse

Die Auswahl eines Abschreckmittels ist immer ein Balanceakt zwischen dem Erreichen der gewünschten Eigenschaften und der Erhaltung der Integrität des Teils.

Härte vs. Rissrisiko

Ein schnelleres Abschrecken führt im Allgemeinen zu einem härteren Endprodukt. Diese Geschwindigkeit erzeugt jedoch auch immense thermische Spannungen, was das Risiko von Abschreckrissen, insbesondere an scharfen Ecken oder dünnen Abschnitten, dramatisch erhöht.

Verzug und Krümmung

Jedes Abschrecken führt zu einem gewissen Grad an Verformung. Je intensiver und ungleichmäßiger das Abschrecken, desto wahrscheinlicher ist es, dass sich das Teil verzieht oder seine Abmessungen ändert. Luft und Öl sind in dieser Hinsicht viel sanfter als Wasser oder Sole.

Sicherheits- und Umweltfaktoren

Öl-Abschreckmittel können Rauch erzeugen und bei unzureichender Kontrolle eine Brandgefahr darstellen. Wasser und Sole sind sicherer, können aber stark korrosiv sein. Polymer-Abschreckmittel bieten oft einen guten Kompromiss, erfordern jedoch eine sorgfältige Überwachung ihrer Konzentration.

Das Abschreckmittel auf Ihr Ziel abstimmen

Die richtige Wahl hängt vollständig von dem Material ab, mit dem Sie arbeiten, und von Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Kohlenstoffstahl liegt: Sole oder Wasser liefern das erforderliche intensive Abschrecken.

- Wenn Ihr Hauptaugenmerk auf der Härtung eines gängigen legierten Stahls mit einem guten Eigenschaftsgleichgewicht liegt: Öl ist die traditionelle und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem hochlegierten Werkzeugstahl liegt: Luft ist die einzig geeignete Option.

- Wenn Ihr Hauptaugenmerk auf präziser, wiederholbarer Kontrolle für empfindliche Legierungen liegt: Wässrige Polymere bieten die am besten abstimmbare und flexibelste Lösung.

Letztendlich ist das richtige Abschreckmittel dasjenige, das den Stahl gerade schnell genug abkühlt, um die Zielmikrostruktur zu erreichen, und nicht mehr.

Zusammenfassungstabelle:

| Abschreckmitteltyp | Abkühlrate (Härte) | Ideal für | Haupteigenschaften |

|---|---|---|---|

| Luft | Langsamste (Niedrig) | Hochlegierte (luftgehärtete) Stähle | Minimale Verformung, geringes Rissrisiko |

| Öl | Mittel | Legierte Stähle, komplexe Teile | Gute Härte bei reduziertem Spannungsaufbau |

| Wasser | Schnell | Einfache Kohlenstoffstähle, einfache Formen | Wirtschaftlich, aber hohes Rissrisiko |

| Sole | Schnellste (Sehr Hoch) | Legierungen mit geringer Härtbarkeit | Maximale Härte, hohes Rissrisiko |

| Wässrige Polymere | Einstellbar (Wasser bis Öl) | Breites Spektrum an Stählen | Präzise Kontrolle, ausgewogene Härte/Verzug |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Abschreckmittels für die Wärmebehandlungsprozesse Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für metallurgische Prüfungen und Materialhärtung. Unser Team kann Ihnen helfen, die optimalen Abschreckmedien auszuwählen, um präzise Härte zu erzielen, Verzug zu minimieren und Ihre Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann!

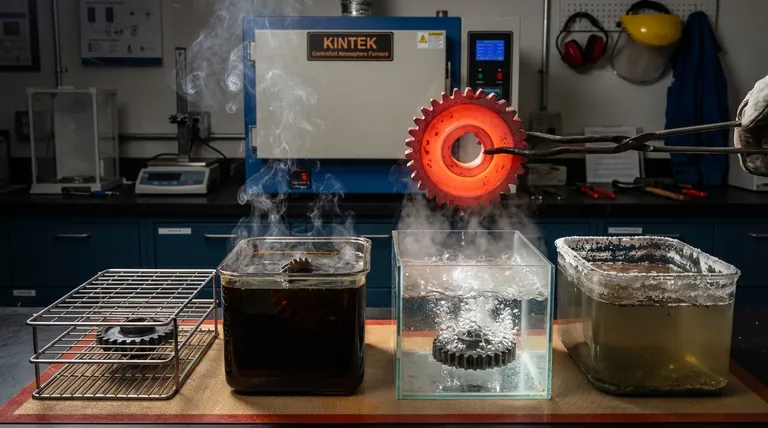

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre