Während Drehrohröfen sich durch gleichmäßige Erwärmung auszeichnen, resultieren ihre Hauptnachteile direkt aus ihrer mechanischen Komplexität und der dynamischen Natur ihres Betriebs. Diese Herausforderungen äußern sich in höheren Wartungsanforderungen, dem Potenzial für Materialdegradation und erheblichen Betriebskosten im Vergleich zu einfacheren, statischen Ofenkonstruktionen.

Der grundlegende Kompromiss eines Drehrohrofens ist klar: Sie erhalten eine überlegene Materialmischung und Temperaturgleichmäßigkeit auf Kosten erhöhter mechanischer Komplexität, höheren Wartungsaufwands und des Risikos, das zu verarbeitende Material zu beschädigen.

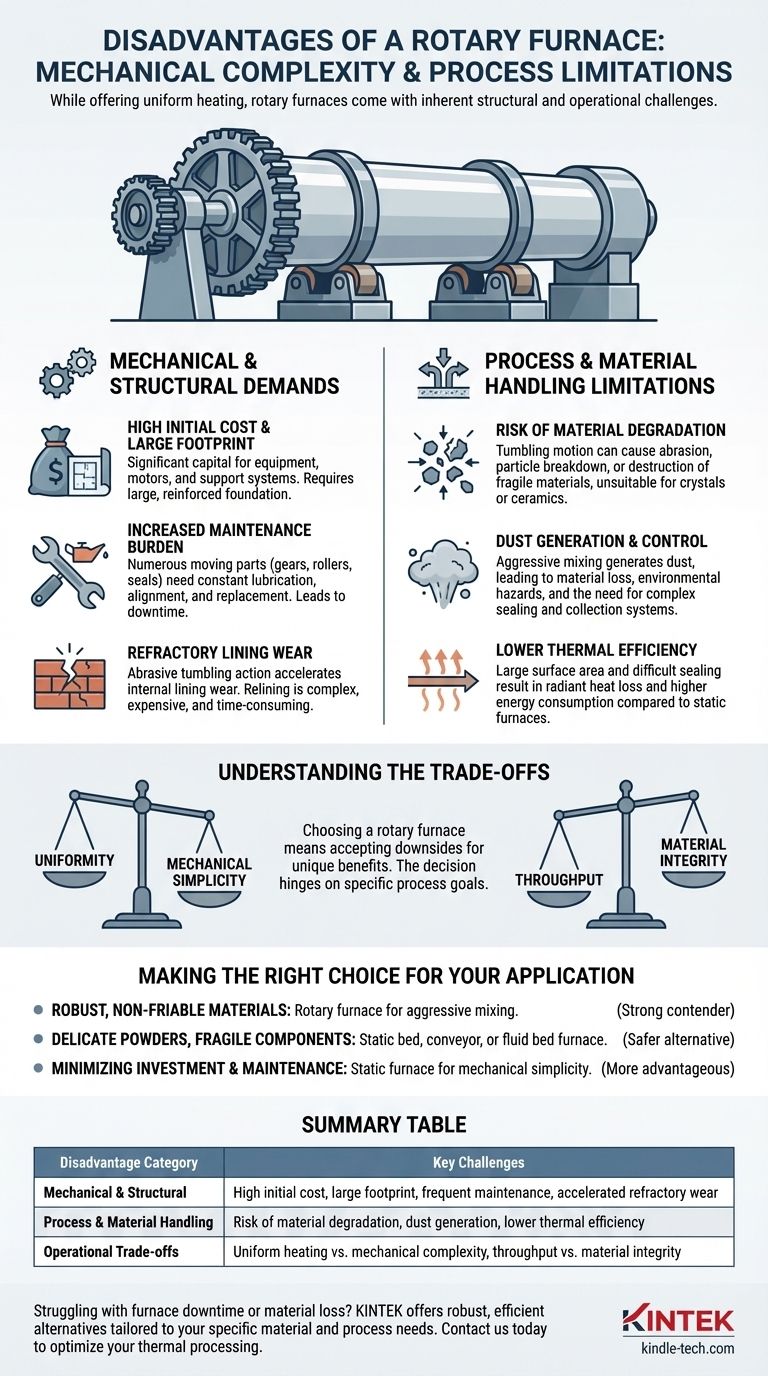

Die mechanischen und strukturellen Anforderungen

Das Design eines Drehrohrofens bringt mehrere inhärente strukturelle und wartungstechnische Herausforderungen mit sich, die bei statischen Alternativen nicht vorhanden sind.

Hohe Anschaffungskosten und großer Platzbedarf

Ein Drehrohrofen ist eine bedeutende Investitionsgüteranlage. Sein langer zylindrischer Körper, gekoppelt mit den für die Rotation erforderlichen Motoren, Getrieben und Stützradsystemen, führt zu hohen anfänglichen Anschaffungs- und Installationskosten.

Diese Systeme erfordern auch einen erheblichen physischen Platzbedarf und benötigen ein großes, verstärktes Fundament, um das Gewicht und die dynamischen Lasten des rotierenden Gefäßes zu tragen.

Erhöhter Wartungsaufwand

Im Gegensatz zu einem statischen Ofen enthält ein Drehrohrofen zahlreiche bewegliche Teile. Das Antriebsgetriebe, die Stützrollen und die Dichtungen an den Ein- und Auslassenden sind alle ständiger mechanischer Beanspruchung und Verschleiß ausgesetzt.

Dies erfordert einen strengen vorbeugenden Wartungsplan zur Verwaltung von Schmierung, Ausrichtung und Komponentenaustausch, was zu erhöhten Ausfallzeiten und Betriebskosten über die Lebensdauer des Ofens führt.

Verschleiß der Feuerfestauskleidung

Das ständige Taumeln des Materials im Ofen erzeugt eine abrasive Umgebung. Diese Aktion beschleunigt den Verschleiß der internen Feuerfestauskleidung weitaus stärker als in einem statischen Ofen.

Das Neuauskleiden eines Drehrohrofens ist ein komplexes, zeitaufwändiges und teures Verfahren, das einen erheblichen langfristigen Betriebskostenfaktor darstellt.

Einschränkungen bei Prozess und Materialhandhabung

Die gleiche Bewegung, die für eine gleichmäßige Erwärmung sorgt – die Taumelbewegung – kann für bestimmte Materialien und Prozesse ein großer Nachteil sein.

Risiko der Materialdegradation

Die Taumelbewegung ist nicht für alle Materialien geeignet. Sie kann leicht Abrieb, Partikelzerfall oder die vollständige Zerstörung von zerbrechlichen oder brüchigen Substanzen verursachen.

Dies macht Drehrohröfen zu einer schlechten Wahl für empfindliche Kristalle, bestimmte Keramikkomponenten oder jedes Material, bei dem die Aufrechterhaltung einer bestimmten Partikelgröße und -form entscheidend ist.

Staubentwicklung und -kontrolle

Die aggressive Mischbewegung erzeugt unweigerlich Staub, insbesondere bei der Verarbeitung von Pulvern oder Granulaten.

Dies führt zu mehreren Problemen, darunter Materialverlust, potenzielle Umwelt- und Sicherheitsrisiken sowie die Notwendigkeit komplexer Dichtungs- und Staubabsaugsysteme, die die Kosten und die Komplexität des Ofens erhöhen.

Geringere thermische Effizienz

Die große, rotierende Ofenschale hat eine massive Oberfläche, was zu erheblichen Strahlungswärmeverlusten führt. Darüber hinaus ist es notorisch schwierig, eine perfekte, gasdichte Abdichtung am Ein- und Auslass eines rotierenden Rohres zu erreichen.

Diese Faktoren führen oft zu einer geringeren thermischen Gesamteffizienz und einem höheren Energieverbrauch im Vergleich zu einem gut abgedichteten und isolierten statischen Ofen.

Die Kompromisse verstehen

Die Wahl eines Drehrohrofens bedeutet, seine Nachteile bewusst in Kauf zu nehmen, um seine einzigartigen Vorteile zu nutzen. Die Entscheidung dreht sich nicht darum, welcher Ofen "der beste" ist, sondern welcher die richtigen Kompromisse für Ihr spezifisches Ziel bietet.

Gleichmäßigkeit vs. mechanische Einfachheit

Der Hauptvorteil eines Drehrohrofens ist die unübertroffene Temperaturgleichmäßigkeit und Materialmischung. Dies wird jedoch durch ein komplexes mechanisches System erreicht. Ein statischer Kammer- oder Förderofen bietet mechanische Einfachheit und geringeren Wartungsaufwand, kann aber die Mischintensität nicht erreichen.

Durchsatz vs. Materialintegrität

Ein kontinuierlicher Drehrohrofen kann einen hohen Durchsatz für Schüttgüter bieten. Der Kompromiss ist das ständige Risiko von Abrieb und Partikeldegradation. Wenn die Erhaltung der physikalischen Integrität Ihres Materials oberste Priorität hat, kann das Potenzial für Schäden während der Verarbeitung ein inakzeptables Risiko darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialeigenschaften und Prozessziele sind die ultimative Richtschnur für die Auswahl der geeigneten thermischen Verarbeitungsanlage.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung robuster, nicht brüchiger Materialien liegt, die eine aggressive Mischung erfordern: Ein Drehrohrofen ist wahrscheinlich ein starker Kandidat, da seine Kernstärke perfekt mit Ihren Bedürfnissen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Pulver, zerbrechlicher Komponenten oder abriebempfindlicher Materialien liegt: Das Risiko der Materialdegradation macht einen statischen Bett-, Förder- oder Wirbelschichtofen zu einer viel sichereren Alternative.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Investitionskosten, Wartungskosten und betrieblicher Komplexität liegt: Die mechanische Einfachheit und der geringere Wartungsaufwand eines statischen Ofendesigns werden vorteilhafter sein.

Letztendlich erfordert die Auswahl des richtigen Ofens ein klares Verständnis der inhärenten Kompromisse in seinem Design und wie diese mit Ihren spezifischen Prozessanforderungen übereinstimmen.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderungen |

|---|---|

| Mechanisch & Strukturell | Hohe Anschaffungskosten, großer Platzbedarf, häufige Wartung, beschleunigter Feuerfestverschleiß |

| Prozess & Materialhandhabung | Risiko der Materialdegradation, Staubentwicklung, geringere thermische Effizienz |

| Betriebliche Kompromisse | Gleichmäßige Erwärmung vs. mechanische Komplexität, Durchsatz vs. Materialintegrität |

Haben Sie Probleme mit Ofenausfallzeiten oder Materialverlust? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste, effiziente Alternativen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind. Ob Sie eine schonende Handhabung für empfindliche Materialien oder eine wartungsarme statische Ofenlösung benötigen, unsere Experten können Ihnen helfen, die Produktivität Ihres Labors zu optimieren und die Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Produktivität Ihres Labors steigern und die Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen