Die Hauptnachteile der chemischen Gasphasenabscheidung (CVD) sind ihre hohen Betriebstemperaturen, die Abhängigkeit von gefährlichen Vorläuferchemikalien und die Entstehung toxischer, kostspieliger Nebenprodukte. Diese Faktoren führen zu erheblichen Herausforderungen in Bezug auf Substratkompatibilität, Betriebssicherheit und Umweltmanagement.

Obwohl CVD für die Herstellung hochbeständiger und gleichmäßiger Beschichtungen bekannt ist, liegen ihre Hauptnachteile in ihrer anspruchsvollen Prozesschemie. Die Wirksamkeit der Methode wird oft durch Risiken und Komplexitäten im Zusammenhang mit Hitze, gefährlichen Materialien und der Zusammensetzung ausgeglichen.

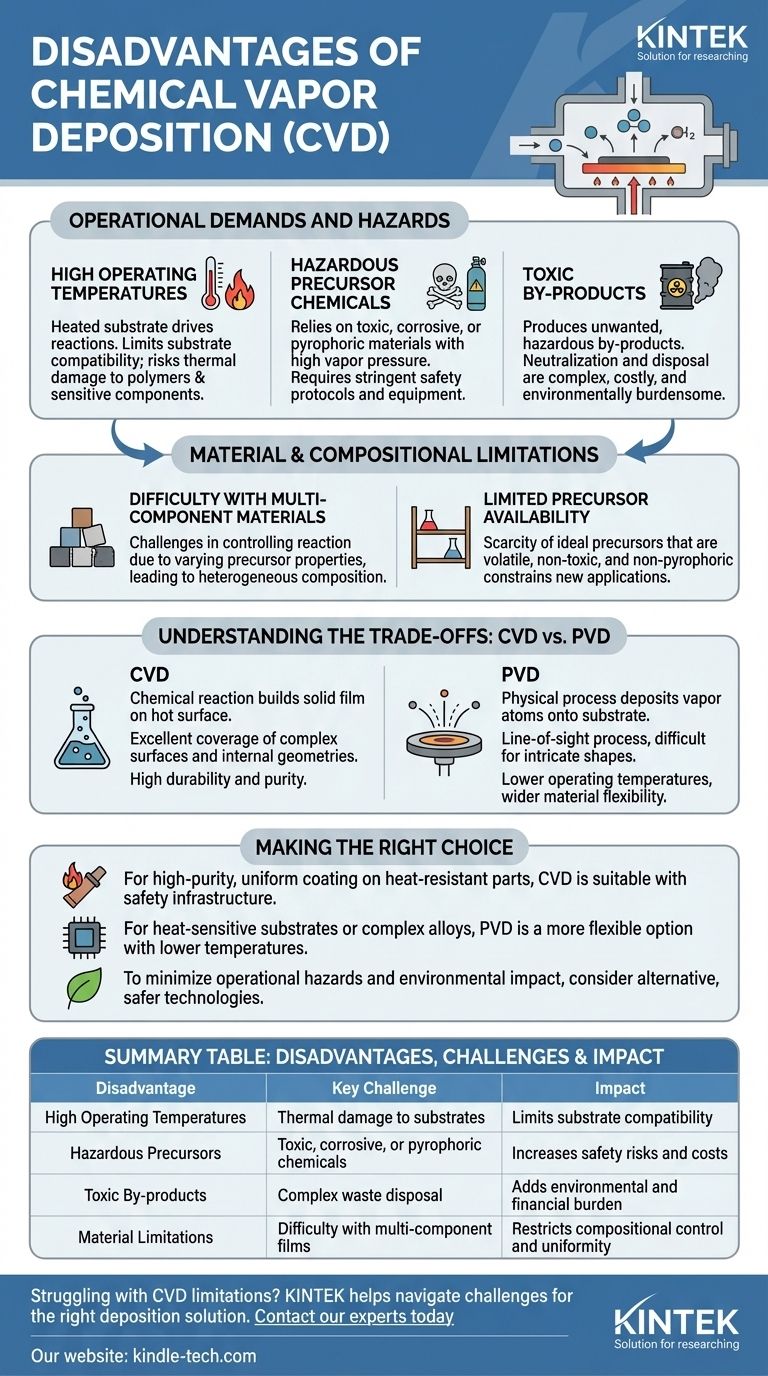

Betriebliche Anforderungen und Gefahren

Die grundlegende Natur von CVD – die Verwendung einer chemischen Reaktion zur Bildung eines Films – bringt mehrere betriebliche Hürden mit sich, die sorgfältig gemanagt werden müssen.

Hohe Betriebstemperaturen

CVD erfordert typischerweise ein beheiztes Substrat, um die notwendigen chemischen Reaktionen anzutreiben. Diese Hochtemperaturumgebung kann bei vielen Materialien zu thermischer Instabilität oder Beschädigung führen.

Diese Einschränkung begrenzt die Arten von Substraten, die beschichtet werden können, und schließt viele Polymere oder empfindliche elektronische Komponenten aus, die der Hitze nicht standhalten können.

Gefährliche Vorläuferchemikalien

Der Prozess basiert auf chemischen Vorläufern mit hohem Dampfdruck, die es ihnen ermöglichen, in gasförmigem Zustand zu existieren. Viele dieser Chemikalien sind hoch toxisch, korrosiv oder pyrophor (entzünden sich spontan an der Luft).

Der Umgang und die Lagerung dieser Materialien erfordert strenge Sicherheitsprotokolle und spezielle Ausrüstung, was sowohl das Risiko als auch die Kosten des Betriebs erhöht.

Toxische Nebenprodukte

Die chemischen Reaktionen, die den gewünschten Film abscheiden, erzeugen auch unerwünschte Nebenprodukte. Diese Substanzen sind oft genauso toxisch und korrosiv wie die ursprünglichen Vorläufer.

Die Neutralisierung und Entsorgung dieser gefährlichen Abfälle ist ein komplexes und teures Problem, das dem Prozess eine erhebliche ökologische und finanzielle Belastung hinzufügt.

Material- und Zusammensetzungsbeschränkungen

Neben den Betriebsgefahren weist CVD inhärente Einschränkungen bei den Arten von Materialien auf, die effektiv hergestellt werden können.

Schwierigkeiten bei Mehrkomponentenmaterialien

Die Synthese von Filmen aus mehreren Elementen kann außergewöhnlich schwierig sein. Jede Vorläuferchemikalie hat einen anderen Dampfdruck, eine andere Keimbildungsrate und eine andere Wachstumsrate.

Diese Variationen erschweren die präzise Steuerung der chemischen Reaktion, was oft zu einer heterogenen Zusammensetzung anstelle eines gleichmäßigen, gemischten Materials führt.

Begrenzte Verfügbarkeit von Vorläufern

Das Universum geeigneter Vorläuferchemikalien ist begrenzt. Die Suche nach einer Verbindung, die ausreichend flüchtig, aber auch ungiftig und nicht pyrophor ist, stellt für viele gewünschte Filmmaterialien eine große Herausforderung dar.

Diese Knappheit an idealen Vorläufern kann ein erheblicher Engpass bei der Entwicklung neuer Beschichtungsanwendungen sein.

Die Kompromisse verstehen: CVD vs. andere Methoden

Um die Nachteile von CVD vollständig zu würdigen, ist es nützlich, sie mit ihrer Hauptalternative, der physikalischen Gasphasenabscheidung (PVD), zu vergleichen.

Der chemische vs. physikalische Kern

CVD verwendet eine chemische Reaktion zwischen gasförmigen Molekülen und einer heißen Oberfläche, um einen stabilen, festen Film zu bilden.

PVD ist im Gegensatz dazu ein physikalischer Prozess. Dabei wird ein Dampf von Atomen aus einer festen Quelle (durch Erhitzen oder Sputtern) erzeugt und diese physikalisch auf der Substratoberfläche abgeschieden.

Beschichtungsqualität und Abdeckung

Einer der Hauptvorteile von CVD ist seine Fähigkeit, komplexe Oberflächen und innere Geometrien gleichmäßig zu beschichten, da das Vorläufergas alle exponierten Bereiche erreichen kann. Die resultierenden Filme sind oft sehr haltbar und rein.

PVD ist typischerweise ein Sichtlinienprozess, was es schwierig macht, komplizierte Formen gleichmäßig zu beschichten. Ihre Filme können auch Defekte wie „Makros“ (geschmolzene Kügelchen) aufweisen, abhängig von der verwendeten spezifischen Technik.

Prozessbeschränkungen und Materialflexibilität

Die Nachteile von CVD – hohe Hitze und die Abhängigkeit von spezifischen, oft gefährlichen, reaktiven Gasen – sind ihre Hauptbeschränkungen.

PVD-Prozesse laufen oft bei niedrigeren Temperaturen ab und können zur Abscheidung einer größeren Vielfalt von Materialien, einschließlich leitfähiger Metalle und komplexer Legierungen, verwendet werden, ohne eine chemische Reaktion zu erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie erfordert ein Abwägen der gewünschten Beschichtungseigenschaften gegen die inhärenten Einschränkungen des Prozesses.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung auf einem komplexen, hitzebeständigen Teil liegt: CVD ist eine ausgezeichnete Wahl, vorausgesetzt, Sie können in die notwendige Sicherheits- und Abfallentsorgungsinfrastruktur investieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate oder der Abscheidung komplexer Legierungen liegt: Eine PVD-Methode ist aufgrund ihrer niedrigeren Betriebstemperaturen und einfacheren Materialbeschaffung wahrscheinlich eine geeignetere und flexiblere Option.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Betriebsgefahren und Umweltauswirkungen liegt: Die hohe Toxizität der CVD-Chemikalien und -Nebenprodukte erfordert die Erforschung alternativer Technologien, die ein sichereres Prozessprofil bieten.

Letztendlich beruht eine fundierte Entscheidung auf dem Abwägen der überlegenen Beschichtungskonformität von CVD gegen ihre erheblichen betrieblichen und materiellen Herausforderungen.

Zusammenfassungstabelle:

| Nachteil | Hauptproblem | Auswirkung |

|---|---|---|

| Hohe Betriebstemperaturen | Thermische Schädigung von Substraten | Begrenzt die Substratkompatibilität |

| Gefährliche Vorläufer | Toxische, korrosive oder pyrophore Chemikalien | Erhöht Sicherheitsrisiken und Kosten |

| Toxische Nebenprodukte | Komplexe Abfallentsorgung | Fügt ökologische und finanzielle Belastung hinzu |

| Materialbeschränkungen | Schwierigkeiten bei Mehrkomponentenfilmen | Beschränkt die Zusammensetzungskontrolle und Gleichmäßigkeit |

Haben Sie Schwierigkeiten mit den Einschränkungen der chemischen Gasphasenabscheidung?

Bei KINTEK verstehen wir, dass die hohen Kosten, Sicherheitsrisiken und Materialbeschränkungen von CVD erhebliche Hindernisse für Ihr Labor darstellen können. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien ermöglicht es uns, Ihnen bei der Bewältigung dieser Herausforderungen zu helfen und die richtige Abscheidungslösung für Ihre spezifischen Anforderungen zu finden – sei es eine sicherere Alternative oder die Optimierung Ihres aktuellen CVD-Prozesses für bessere Effizienz und Kontrolle.

Lassen Sie uns einen sichereren, effizienteren Weg für Ihre Beschichtungsanwendungen finden. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs