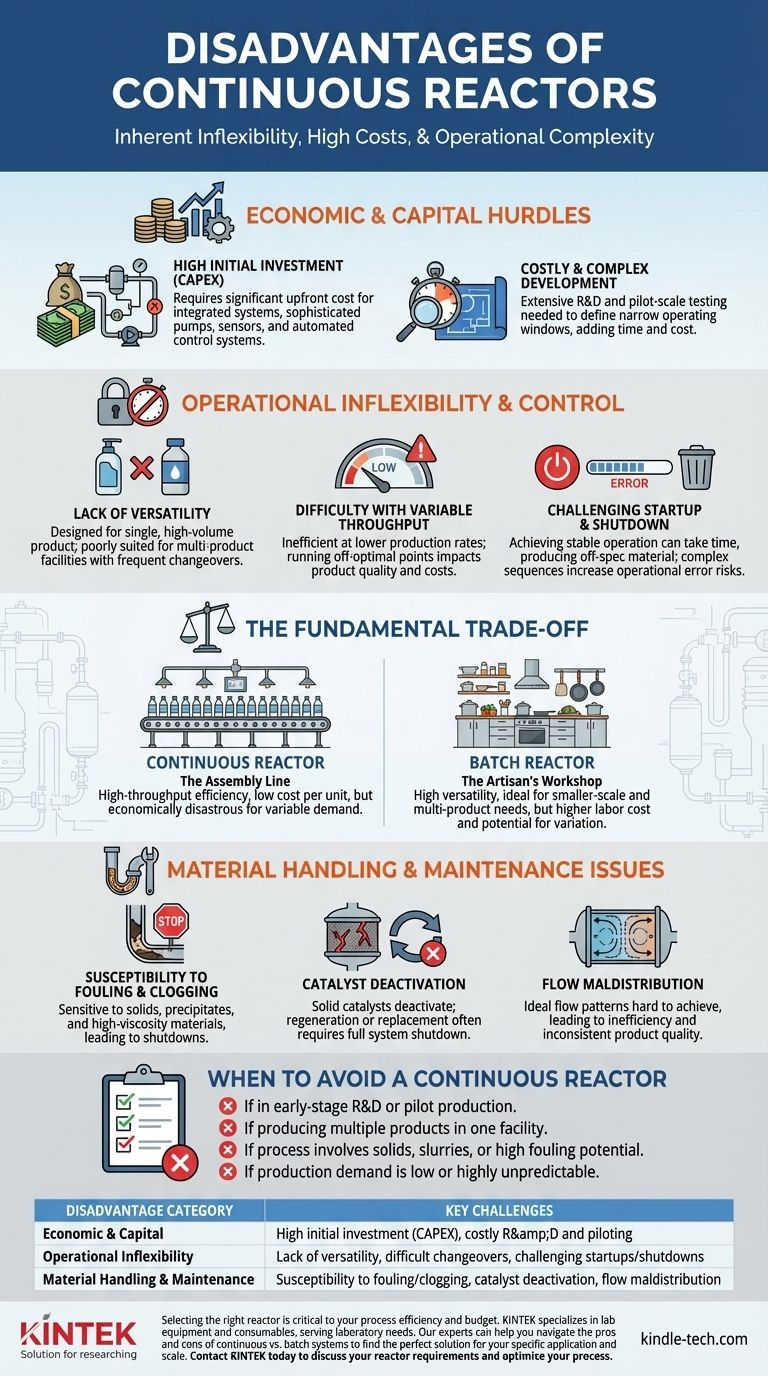

Im Grunde genommen ergeben sich die Hauptnachteile kontinuierlicher Reaktoren aus ihrer inhärenten mangelnden Flexibilität, den hohen anfänglichen Kapitalkosten sowie der Komplexität im Betrieb und bei der Wartung. Im Gegensatz zu ihren Batch-Pendants sind kontinuierliche Systeme für einen einzigen Prozess mit hohem Volumen zweckbestimmt und eignen sich daher schlecht für variable Produktionsanforderungen, die Mehrproduktfertigung oder Prozesse, die schwierige Materialien wie Feststoffe beinhalten.

Die Entscheidung für einen kontinuierlichen Reaktor ist im Grunde ein Kompromiss. Sie opfern betriebliche Flexibilität und geringe Vorabinvestitionen zugunsten von hohem Durchsatz, Produktkonsistenz und niedrigeren Betriebskosten bei massivem Maßstab. Die Nachteile werden am deutlichsten, wenn diese Bedingungen für Maßstab und Konsistenz nicht erfüllt sind.

Die wirtschaftlichen und kapitaltechnischen Hürden

Kontinuierliche Reaktoren stellen eine erhebliche langfristige Verpflichtung dar. Ihre wirtschaftlichen Nachteile zeigen sich am deutlichsten vor und während der Anfangsphasen eines Projekts.

Hohe Anfangsinvestition (CAPEX)

Ein kontinuierlicher Prozess ist mehr als nur das Reaktorgefäß. Es ist ein gesamtes integriertes System.

Dies erfordert erhebliche Vorabinvestitionen in hochentwickelte Pumpen, Sensoren, Durchflussregler und automatisierte Steuerungssysteme (wie DCS oder SPS), um einen präzisen stationären Zustand aufrechtzuerhalten.

Kostspielige und komplexe Entwicklung

Die Optimierung eines kontinuierlichen Prozesses ist weitaus aufwendiger als bei einem Batch-Prozess.

Umfangreiche F&E- und Pilotversuche sind erforderlich, um das enge Betriebsfenster zu definieren, was den Entwicklungszyklus erheblich an Zeit und Kosten erhöht.

Betriebliche Inflexibilität und Steuerung

Einmal gebaut, ist ein kontinuierlicher Reaktor für eine einzige spezifische Aufgabe optimiert. Eine Abweichung von dieser Aufgabe führt zu erheblichen Ineffizienzen und Herausforderungen.

Mangelnde Vielseitigkeit

Diese Systeme sind für ein einziges Produkt bei einer bestimmten, hohen Produktionsrate ausgelegt.

Sie eignen sich schlecht für Mehrproduktanlagen, die häufige Umrüstungen erfordern. Die Reinigung und erneute Validierung eines kontinuierlichen Systems zwischen verschiedenen Produkten ist ein langsames und kostspieliges Unterfangen.

Schwierigkeiten bei variablem Durchsatz

Kontinuierliche Reaktoren haben einen optimalen Betriebspunkt.

Der Betrieb bei deutlich geringeren Produktionsraten als vorgesehen führt zu Ineffizienz, schlechter Produktqualität und negiert ihre wirtschaftlichen Vorteile gegenüber der Batch-Verarbeitung.

Anspruchsvolle Start- und Stoppverfahren

Das Erreichen eines stabilen, stationären Betriebs kann Stunden oder sogar Tage dauern, in denen der Prozess Material außerhalb der Spezifikation produziert, das verworfen oder nachbearbeitet werden muss.

Diese komplexen Start- und Stoppsequenzen erhöhen auch das Risiko von Bedienungsfehlern.

Der grundlegende Kompromiss: Effizienz vs. Flexibilität

Die Wahl zwischen einem kontinuierlichen und einem Batch-Reaktor hängt nicht davon ab, welcher universell „besser“ ist, sondern welcher für den spezifischen industriellen Kontext geeignet ist.

Kontinuierliche Reaktoren: Die Montagelinie

Stellen Sie sich einen kontinuierlichen Reaktor wie eine hochoptimierte Montagelinie vor, wie in einer Abfüllanlage. Er erledigt eine Sache außergewöhnlich gut und in großem Maßstab, was zu sehr niedrigen Stückkosten führt.

Der Nachteil ist, dass es nicht einfach ist, diese Linie umzurüsten, um etwas anderes herzustellen, und es ist wirtschaftlich katastrophal, sie nur eine Stunde am Tag zu betreiben.

Batch-Reaktoren: Die Werkstatt des Handwerkers

Ein Batch-Reaktor ist wie die Küche eines Kochs. Er ist unglaublich vielseitig. Sie können dieselbe Ausrüstung (Töpfe, Pfannen, Ofen) verwenden, um eine große Vielfalt unterschiedlicher Mahlzeiten in unterschiedlichen Mengen zuzubereiten.

Diese Flexibilität ist ideal für die Produktion in kleinerem Maßstab, die Entwicklung neuer Produkte und die Herstellung von hochwertigen Feinchemikalien wie Pharmazeutika. Der Kompromiss sind höhere Arbeitskosten pro Einheit und die Möglichkeit von Chargen-zu-Chargen-Schwankungen.

Probleme bei Materialhandhabung und Wartung

Der physische Betrieb eines kontinuierlichen Systems führt zu einzigartigen Herausforderungen, die bei unsachgemäßer Handhabung zu erheblichen Ausfallzeiten führen können.

Anfälligkeit für Fouling und Verstopfung

Kontinuierliche Reaktoren, insbesondere Strömungsrohrreaktoren (PFRs) mit engen Rohren, sind sehr empfindlich bei Prozessen, die Feststoffe, Niederschläge oder hochviskose Materialien beinhalten.

Ablagerungen auf Wärmeübertragungsflächen oder Katalysatorbetten oder die vollständige Verstopfung von Strömungswegen können eine vollständige Abschaltung des gesamten Prozesses zur Reinigung erzwingen, was zu großen Produktionsverlusten führt.

Katalysatordesaktivierung

Bei vielen kontinuierlichen Prozessen mit festen Katalysatoren deaktiviert sich der Katalysator im Laufe der Zeit.

Die Regeneration oder der Austausch dieses Katalysators erfordert oft eine vollständige Systemabschaltung, was ein größeres Betriebsereignis darstellt. Die Auslegung von Systemen mit parallelen Reaktoren, um dies zu ermöglichen, erhöht die anfänglichen Kapitalkosten zusätzlich.

Fehlverteilung des Durchflusses (Maldistribution)

Ideale Strömungsmuster (perfekte Durchmischung in einem CSTR, keine axiale Durchmischung in einem PFR) sind in der Realität schwer zu erreichen.

Phänomene wie Kanalbildung, Umgehung (Bypassing) oder die Bildung von Totzonen im Reaktor können seine Effizienz drastisch reduzieren und zu inkonsistenter Produktqualität führen, wodurch die Hauptvorteile des Systems untergraben werden.

Wann man einen kontinuierlichen Reaktor vermeiden sollte

Basierend auf diesen Nachteilen können Sie eine klare Entscheidung darüber treffen, ob ein kontinuierliches System für Ihre Ziele ungeeignet ist.

- Wenn Sie sich in der frühen F&E-Phase oder in der Pilotproduktion befinden: Die Inflexibilität und die hohen Kosten einer kontinuierlichen Anlage machen vielseitige Batch-Reaktoren zur überlegenen Wahl.

- Wenn Sie mehrere Produkte in einer Anlage herstellen müssen: Die langen und teuren Umrüstzeiten, die mit kontinuierlichen Systemen verbunden sind, machen diese wirtschaftlich unrentabel.

- Wenn Ihr Prozess Feststoffe, Suspensionen oder ein hohes Fouling-Potenzial beinhaltet: Das Risiko der Verstopfung und der daraus resultierende Stillstand überwiegen oft die Vorteile des kontinuierlichen Betriebs, es sei denn, es wird ein hochspezialisiertes (und teures) Design verwendet.

- Wenn Ihre Produktionsnachfrage gering oder stark unvorhersehbar ist: Kontinuierliche Reaktoren verlieren ihren Kostenvorteil, wenn sie unter ihrer Auslegungskapazität betrieben werden, was Batch zu einer sichereren finanziellen Wahl macht.

Das Verständnis dieser Einschränkungen ist der erste Schritt zur Auswahl der richtigen Prozessstrategie für Ihre spezifischen Ziele in der chemischen Fertigung.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Wirtschaftlich & Kapital | Hohe Anfangsinvestition (CAPEX), kostspielige F&E und Pilotierung |

| Betriebliche Inflexibilität | Mangelnde Vielseitigkeit, schwierige Umrüstungen, anspruchsvolle Starts/Stopps |

| Materialhandhabung & Wartung | Anfälligkeit für Fouling/Verstopfung, Katalysatordesaktivierung, Fehlverteilung des Durchflusses |

Die Auswahl des richtigen Reaktors ist entscheidend für Ihre Prozesseffizienz und Ihr Budget. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die Vor- und Nachteile von kontinuierlichen gegenüber Batch-Systemen abzuwägen, um die perfekte Lösung für Ihre spezifische Anwendung und Ihren Maßstab zu finden. Kontaktieren Sie KINTALK noch heute, um Ihre Reaktoranforderungen zu besprechen und Ihren Prozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Anpassbare CO2-Reduktions-Flowzelle für NRR-, ORR- und CO2RR-Forschung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Wofür werden Autoklaven in der chemischen Industrie eingesetzt? Hochdruckreaktoren für Synthese & Aushärtung

- Wie wird im Labor Hochdruck erzeugt? Beherrschen Sie die sichere und präzise Druckerzeugung

- Was ist ein Hochdruckautoklav? Ein vollständiger Leitfaden zu Hochtemperatur-Hochdruckreaktoren

- Wie hoch ist der Druck in einem Batch-Reaktor? Ein Leitfaden zur dynamischen Steuerung und Sicherheit

- Was sind die Vorteile eines chemischen Reaktors? Entfesseln Sie Präzision, Effizienz und Sicherheit in Ihrem Prozess