Obwohl es sich um eine leistungsstarke Technik zur Herstellung hochwertiger dünner Schichten handelt, sind die Nachteile der chemischen Gasphasenabscheidung (CVD) erheblich und konzentrieren sich auf hohe Betriebskosten, komplexe Prozesskontrolle und erhebliche Sicherheitsrisiken. Das Verfahren erfordert häufig teure Anlagen, hohe Temperaturen und die Verwendung toxischer oder brennbarer Vorläufermaterialien, was erhebliche technische und sicherheitstechnische Mehraufwände verursacht.

Die Kernbotschaft ist, dass die Nachteile von CVD keine isolierten technischen Probleme sind, sondern systemische Herausforderungen. Die Entscheidung für CVD bindet Sie an ein Fertigungsumfeld mit hohen Kosten und hoher Komplexität, das strenge Sicherheitsprotokolle und fachkundige Prozesskontrolle erfordert.

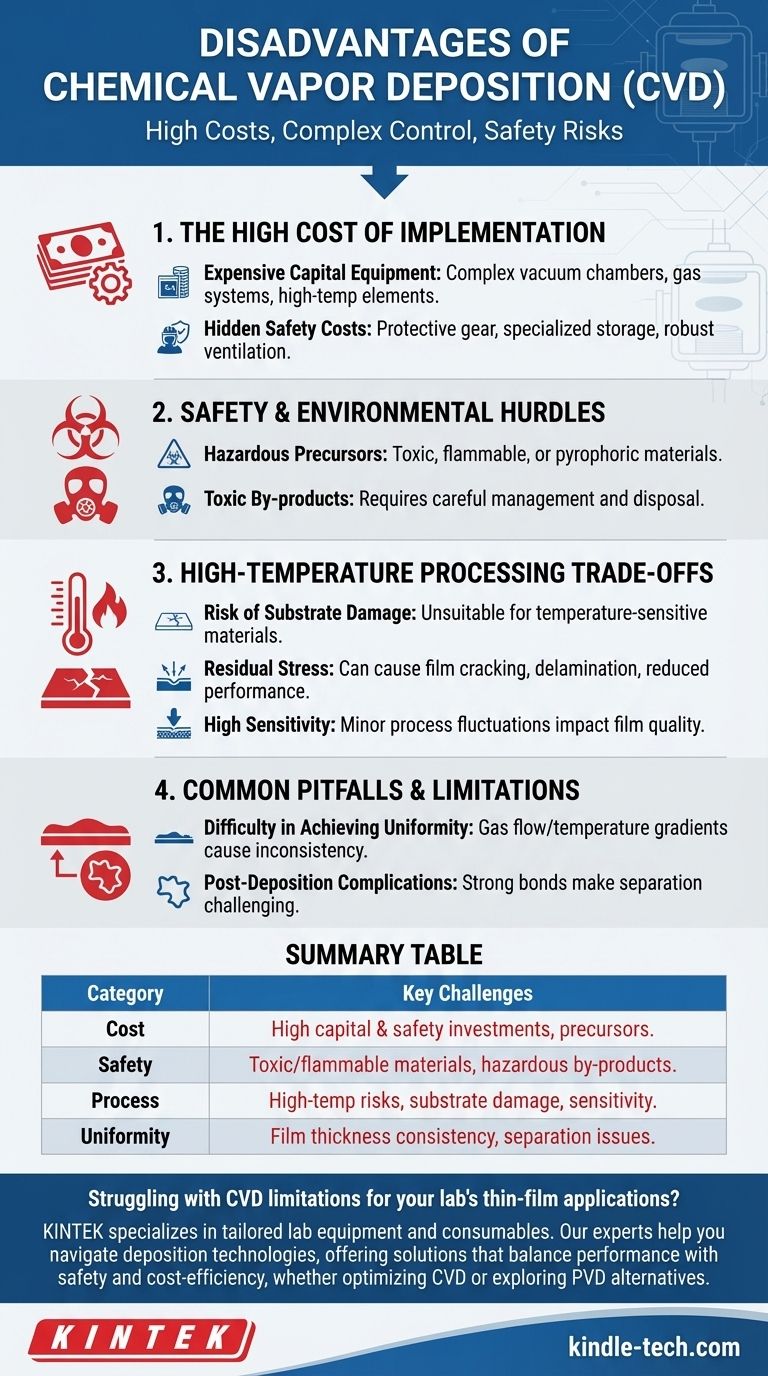

Die hohen Implementierungskosten

Die finanzielle Eintritts- und Betriebshürde ist einer der bedeutendsten Nachteile von CVD. Diese Kosten gehen über den anfänglichen Kauf der Abscheidungskammer selbst hinaus.

Teure Investitionsgüter

CVD-Anlagen sind von Natur aus komplex und erfordern oft hochentwickelte Vakuumkammern, präzise Gasversorgungssysteme und Hochtemperatur-Heizelemente. Diese Spezialausrüstung stellt eine große Kapitalinvestition dar.

Die versteckten Kosten der Sicherheit

Die Verwendung chemisch aktiver und oft gefährlicher Materialien erfordert eine erhebliche sekundäre Investition. Dazu gehören die Kosten für Schutzausrüstung, spezielle Lagerung der Vorläuferstoffe sowie robuste Sicherheits- und Lüftungssysteme zur Handhabung toxischer Nebenprodukte.

Bewältigung von Sicherheits- und Umwelthürden

Die Abhängigkeit von chemischen Reaktionen bei CVD führt zu Sicherheits- und Umweltbedenken, die bei alternativen Methoden wie der physikalischen Gasphasenabscheidung (PVD) weniger verbreitet sind.

Umgang mit gefährlichen Vorläuferstoffen

Viele CVD-Prozesse basieren auf Ausgangsmaterialien – sogenannten Vorläuferstoffen –, die toxisch, brennbar oder pyrophor (selbstentzündlich an der Luft) sind. Dies erfordert eine sorgfältige Auslegung des Prozesssystems und strenge Handhabungsprotokolle, um Unfälle zu vermeiden.

Umgang mit toxischen Nebenprodukten

Die chemischen Reaktionen, die den gewünschten Film abscheiden, erzeugen auch Nebenprodukte. Diese Substanzen sind oft toxisch und erfordern eine sorgfältige Handhabung und Entsorgung, was die Komplexität und die Kosten für das Abfallmanagement und die Einhaltung von Umweltvorschriften erhöht.

Die Kompromisse der Hochtemperaturverarbeitung verstehen

Viele, wenn auch nicht alle, CVD-Prozesse erfordern hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Diese grundlegende Anforderung schafft mehrere kritische Kompromisse.

Risiko von Substratschäden

Die hohen Prozesstemperaturen können die Eigenschaften des zu beschichtenden Substrats beschädigen oder verändern. Dies macht CVD für temperaturempfindliche Materialien, wie viele Polymere oder vorgefertigte elektronische Bauteile, ungeeignet.

Das Problem der Eigenspannung

Hohe Temperaturen können Eigenspannungen in der abgeschiedenen Schicht und im darunter liegenden Substrat aufgrund von Unterschieden in der Wärmeausdehnung verursachen. Diese Spannung kann zu Rissbildung, Delamination oder Leistungseinbußen der Schicht führen und erfordert eine sorgfältige Anpassung der Abscheidungsparameter zur Minderung.

Hohe Empfindlichkeit gegenüber Prozessparametern

CVD reagiert extrem empfindlich auf geringfügige Schwankungen der Prozessbedingungen. Kleine Änderungen in Temperatur, Druck oder Gasflussraten können die Qualität, Gleichmäßigkeit und die Eigenschaften des Endfilms dramatisch beeinflussen, was eine präzise und konsistente Kontrolle erfordert.

Häufige Fallstricke und Einschränkungen

Abgesehen von den Kernherausforderungen in Bezug auf Kosten und Temperatur weist CVD praktische Einschränkungen auf, die das Endprodukt und den gesamten Fertigungsablauf beeinflussen können.

Schwierigkeiten bei der Erzielung von Gleichmäßigkeit

Obwohl CVD für die Beschichtung komplizierter Formen bekannt ist, kann die Erzielung einer perfekt gleichmäßigen Schichtdicke schwierig sein, insbesondere bei bestimmten fortschrittlichen Materialien. Faktoren wie Gasfließdynamik und Temperaturgradienten innerhalb des Reaktors können zu Inkonsistenzen führen.

Komplikationen nach der Abscheidung

In einigen Anwendungen kann die starke chemische Bindung zwischen der abgeschiedenen Schicht und dem Substrat ein Nachteil sein. Beispielsweise ist die Trennung einer CVD-gewachsenen Graphenschicht von ihrem metallischen Trägermaterial, ohne Defekte zu verursachen, eine bekannte technische Herausforderung.

Die richtige Wahl für Ihre Anwendung treffen

Die Bewertung der Nachteile von CVD bedeutet, seine überlegenen Beschichtungsmöglichkeiten gegen seine erheblichen betrieblichen Anforderungen abzuwägen.

- Wenn Ihr Hauptaugenmerk auf höchster Schichtqualität und Reinheit liegt: CVD ist oft die überlegene oder einzige Wahl, aber Sie müssen bereit sein, stark in die notwendige Ausrüstung, Sicherheitsinfrastruktur und Prozesskompetenz zu investieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz oder temperaturempfindlichen Substraten liegt: Sie sollten Alternativen wie PVD in Betracht ziehen, die typischerweise bei niedrigeren Temperaturen arbeiten und die chemischen Gefahren, die CVD inhärent sind, vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: Die Nicht-Sichtlinien-Natur von CVD ist ein starker Vorteil, der die höheren Kosten und die Komplexität rechtfertigen kann, da es eine gleichmäßige Beschichtung erzeugen kann, wo andere Methoden dies nicht können.

Das Verständnis dieser Nachteile ist der erste Schritt zu einer fundierten Entscheidung, die mit Ihren technischen Zielen und betrieblichen Realitäten übereinstimmt.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Kosten | Hohe Investitionskosten, teure Sicherheitssysteme und Vorläufermaterialien |

| Sicherheit & Umwelt | Umgang mit toxischen/brennbaren Vorläuferstoffen und Entsorgung gefährlicher Nebenprodukte |

| Prozessbeschränkungen | Hochtemperaturanforderungen, Risiken von Substratschäden und Empfindlichkeit gegenüber Parametern |

| Gleichmäßigkeit & Nachbearbeitung | Herausforderungen bei der Konsistenz der Schichtdicke und Probleme bei der Substrattrennung |

Haben Sie Probleme mit den Einschränkungen von CVD für die Dünnschichtanwendungen Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen, die Leistung mit Sicherheit und Kosteneffizienz in Einklang bringen. Unsere Experten helfen Ihnen, die Komplexität von Abscheidungstechnologien zu navigieren, um die richtige Lösung für Ihre spezifischen Bedürfnisse zu finden – sei es die Optimierung Ihres CVD-Prozesses oder die Prüfung von Alternativen wie PVD. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors zu erweitern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung