Obwohl leistungsstark, ist die Elektronenstrahlverdampfung (E-Beam) nicht ohne Einschränkungen. Ihre Hauptnachteile ergeben sich aus der relativ geringen Energie der verdampften Partikel, was zu Filmen führen kann, die weniger dicht sind, eine schwächere Haftung an das Substrat aufweisen und höhere innere Spannungen enthalten, verglichen mit Filmen, die mit anderen Methoden wie dem Sputtern hergestellt werden. Dies sind keine universellen Mängel, sondern inhärente Kompromisse für ihre hohe Geschwindigkeit und Materialflexibilität.

Die Elektronenstrahlverdampfung priorisiert die Abscheidungsgeschwindigkeit und Materialvielseitigkeit gegenüber der ultimativen Filmqualität. Der Hauptnachteil ist eine potenzielle Verringerung der Filmstabilität – insbesondere eine geringere Dichte und schwächere Haftung –, was für anspruchsvolle Anwendungen sekundäre Prozesse wie die Ionenunterstützung zur Überwindung erfordern kann.

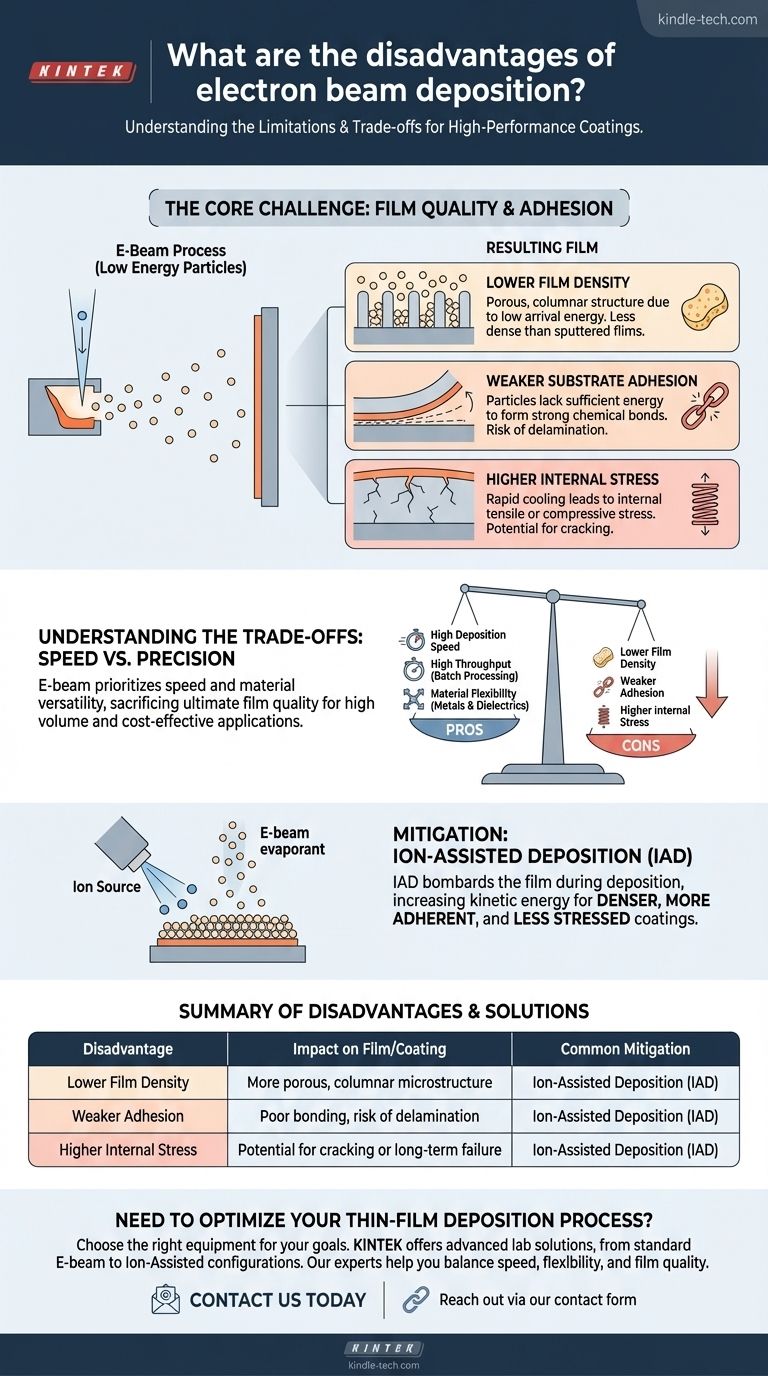

Die Kernherausforderung: Filmqualität und Haftung

Die grundlegende Physik der E-Beam-Abscheidung, bei der ein Material in einem Vakuum bis zu seinem Verdampfungspunkt erhitzt wird, ist die Quelle sowohl ihrer Stärken als auch ihrer Schwächen. Die verdampften Atome bewegen sich mit relativ geringer kinetischer Energie zum Substrat.

Geringere Filmdichte

Da die abgelagerten Atome oder Moleküle mit weniger Energie auf der Substratoberfläche ankommen, haben sie weniger Mobilität, um sich zu einer dichten, kompakten Struktur anzuordnen.

Dies kann zu Filmen führen, die im Vergleich zu den dichten, glasartigen Filmen, die oft durch Sputtern erzielt werden, poröser oder säulenartiger in ihrer Mikrostruktur sind.

Schwächere Substrathaftung

Die geringe Ankunftsenergie des Verdampfungsmaterials bedeutet auch, dass die Atome nicht mit ausreichender Kraft auf das Substrat auftreffen, um die stärkstmöglichen Bindungen zu bilden.

Infolgedessen kann die Haftung ein erhebliches Problem darstellen. Der Verweis auf die ionenunterstützte Abscheidung, die die „Haftenergie“ erhöht, unterstreicht diese inhärente Schwäche im Standard-E-Beam-Prozess direkt.

Potenzial für innere Spannungen

Die Art und Weise, wie Filme während der E-Beam-Abscheidung abkühlen und erstarren, kann zum Aufbau innerer Zug- oder Druckspannungen führen.

Während die ionenunterstützte Abscheidung dafür bekannt ist, Beschichtungen mit „weniger Spannung“ zu erzeugen, impliziert dies, dass nicht unterstützte E-Beam-Filme anfälliger für dieses Problem sind, was im Laufe der Zeit zu Rissen oder Delamination führen kann.

Die Kompromisse verstehen: Geschwindigkeit vs. Präzision

Keine Abscheidungstechnik ist perfekt; die Wahl der richtigen Technik erfordert ein Verständnis ihrer Kompromisse. E-Beam zeichnet sich in Bereichen aus, in denen andere Methoden Schwierigkeiten haben, dies hat jedoch seinen Preis.

Der Vorteil von Geschwindigkeit und Volumen

Die E-Beam-Abscheidung ist für ihre hohen Abscheidungsraten bekannt, die in Batch-Szenarien schneller verarbeiten als Methoden wie das Magnetron-Sputtern.

Diese Geschwindigkeit macht sie ideal für kommerzielle Anwendungen mit hohem Volumen, bei denen der Durchsatz ein kritischer wirtschaftlicher Faktor ist.

Der Vorteil der Materialflexibilität

Die E-Beam-Technologie kann eine sehr breite Palette von Materialien verdampfen, einschließlich Metalle und Dielektrika. Die Ausgangsmaterialien sind oft kostengünstiger als die spezialisierten Targets, die für das Magnetron-Sputtern erforderlich sind.

Diese Flexibilität und Kosteneffizienz sind große Vorteile für Forschung und Entwicklung oder für die Beschichtung mit exotischen Materialien.

Wenn Nachteile zu Ausschlusskriterien werden

Die geringere Dichte und schwächere Haftung sind nicht immer Probleme. Für einfache optische Beschichtungen oder dekorative Schichten können diese Faktoren irrelevant sein.

Für Hochleistungsanwendungen wie Halbleiterkomponenten, Hartbeschichtungen für Verschleißfestigkeit oder medizinische Implantate können diese Nachteile jedoch kritische Fehler darstellen.

Minderung: Die Rolle der ionenunterstützten Abscheidung

Die Nachteile der E-Beam-Abscheidung sind gut bekannt, und es gibt ausgereifte Techniken, um sie zu mindern. Die häufigste ist die ionenunterstützte Abscheidung (IAD).

Wie Ionenunterstützung funktioniert

Bei einem IAD-Prozess bombardiert ein separater Ionenstrahl das Substrat gleichzeitig mit dem Eintreffen des verdampften Materials.

Dieser Beschuss überträgt zusätzliche kinetische Energie auf die abgelagerten Atome und „hämmert“ sie effektiv in eine dichtere, fester gepackte Struktur.

Die resultierenden Verbesserungen

Wie in den Referenzen erwähnt, führt diese Unterstützung zu „dichteren, robusteren Beschichtungen“ mit deutlich verbesserter Haftung und geringeren inneren Spannungen.

IAD gleicht effektiv die Filmqualität aus, die für die Geschwindigkeit und Flexibilität des grundlegenden E-Beam-Prozesses geopfert wird, wenn auch mit zusätzlicher Komplexität und Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit dem Endziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz liegt: E-Beam ist eine ausgezeichnete Wahl, insbesondere wenn die ultimative Filmdichte und Haftung nicht Ihre obersten Prioritäten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte und Haltbarkeit liegt: Standard-E-Beam ist möglicherweise unzureichend, und Sie sollten entweder ionenunterstütztes E-Beam oder eine alternative Methode wie das Magnetron-Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität und schneller Entwicklung liegt: Die Fähigkeit von E-Beam, eine breite Palette kostengünstiger Verdampfungsmaterialien zu verwenden, macht es zu einer äußerst flexiblen und leistungsstarken Option.

Letztendlich ermöglicht das Verständnis dieser Kompromisse, die E-Beam-Abscheidung für ihre Stärken auszuwählen und gleichzeitig vollständig darauf vorbereitet zu sein, ihre inhärenten Schwächen zu mindern.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf Film/Beschichtung | Häufige Minderung |

|---|---|---|

| Geringere Filmdichte | Porösere, säulenartige Mikrostruktur | Ionenunterstützte Abscheidung (IAD) |

| Schwächere Haftung | Schlechte Haftung am Substrat, Delaminationsrisiko | Ionenunterstützte Abscheidung (IAD) |

| Höhere innere Spannung | Potenzial für Rissbildung oder langfristiges Versagen | Ionenunterstützte Abscheidung (IAD) |

Müssen Sie Ihren Dünnschichtabscheidungsprozess optimieren?

Die Wahl der richtigen Ausrüstung ist entscheidend für die Erzielung der gewünschten Filmqualität, egal ob Sie die hohe Geschwindigkeit und Materialflexibilität der E-Beam-Abscheidung priorisieren oder die überlegene Dichte des Sputterns benötigen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die perfekte Lösung auszuwählen – von Standard-E-Beam-Systemen bis hin zu ionenunterstützten Konfigurationen –, um sicherzustellen, dass Ihre Beschichtungen den höchsten Leistungs- und Haltbarkeitsstandards entsprechen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- oder Produktionskapazitäten verbessern kann. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung