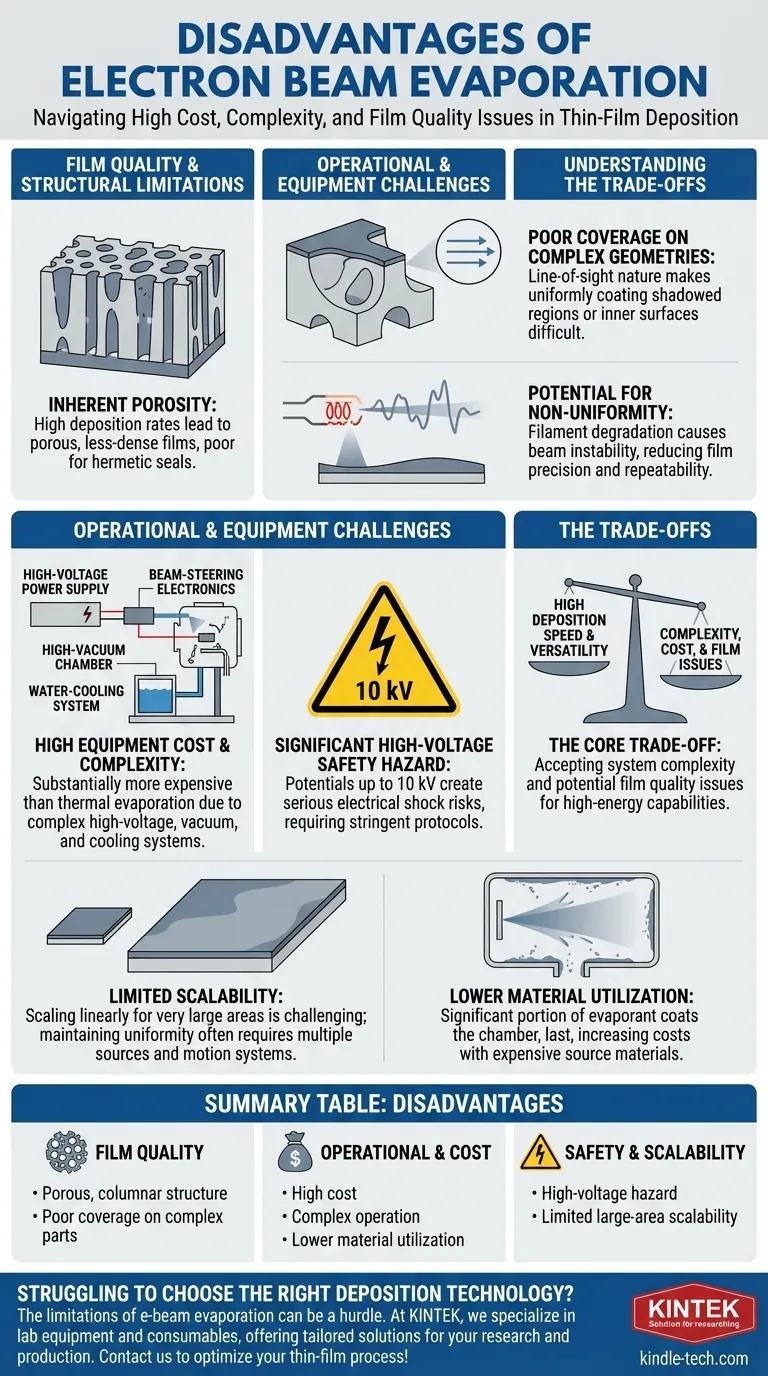

Obwohl leistungsstark und vielseitig, sind die Hauptnachteile der Elektronenstrahlverdampfung ihre hohen Gerätekosten, die operative Komplexität und die Tendenz, poröse, weniger dichte Dünnschichten zu erzeugen. Der Prozess birgt auch erhebliche Hochspannungs-Sicherheitsrisiken und ist aufgrund seiner Sichtlinien-Natur schlecht geeignet, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten.

Die Elektronenstrahlverdampfung bietet eine außergewöhnliche Abscheidegeschwindigkeit und Materialvielfalt, aber diese Leistung hat ihren Preis. Der zentrale Kompromiss besteht darin, eine höhere Systemkomplexität, erhebliche Kapitalinvestitionen und potenzielle Probleme mit der Filmqualität im Austausch für ihre Hochenergie-Fähigkeiten in Kauf zu nehmen.

Filmqualität und strukturelle Einschränkungen

Die hochenergetische, gerichtete Natur der Elektronenstrahlverdampfung beeinflusst direkt die endgültige Struktur und Qualität des abgeschiedenen Dünnfilms.

Inhärente Porosität der abgeschiedenen Schichten

Die sehr hohen Abscheideraten, die mit der Elektronenstrahlverdampfung erreicht werden können, können ein Nachteil sein. Atome treffen mit hoher Energie auf das Substrat, haben aber möglicherweise nicht genügend Zeit oder Mobilität, um sich in ihrem energieärmsten Zustand einzufinden, was zu einem Film mit einer porösen, säulenartigen Struktur führt.

Diese Porosität ist eine erhebliche Einschränkung für Anwendungen, die hermetische Dichtungen oder Schutz vor korrosiven klimatischen Umgebungen erfordern.

Schlechte Abdeckung bei komplexen Geometrien

Die Elektronenstrahlverdampfung ist eine Sichtlinien-Abscheidungstechnik. Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat.

Dies macht sie grundsätzlich ungeeignet für die gleichmäßige Beschichtung der Innenflächen oder der abgeschatteten Bereiche komplexer, nicht-planarer Objekte.

Potenzial für Ungleichmäßigkeit

Das Elektronen emittierende Filament im System verschlechtert sich mit der Zeit. Diese Verschlechterung kann zu Schwankungen und Instabilität der Intensität oder Position des Elektronenstrahls führen.

Eine solche Instabilität kann eine ungleichmäßige Verdampfungsrate des Quellmaterials verursachen, was die Präzision und Wiederholbarkeit der Filmdicke über das Substrat hinweg verringert.

Betriebliche und gerätetechnische Herausforderungen

Über die Physik der Abscheidung hinaus bringt die praktische Implementierung eines E-Beam-Systems mehrere Hürden in Bezug auf Kosten, Komplexität und Sicherheit mit sich.

Hohe Gerätekosten und Komplexität

Im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung (unter Verwendung eines Filaments oder einer Boot) sind E-Beam-Systeme wesentlich teurer.

Diese Kosten werden durch die Notwendigkeit einer Hochspannungsversorgung, komplexer Strahlführungselektronik, einer Hochvakuumkammer und eines Wasserkühlsystems zur Bewältigung der intensiven Wärme, die an der Quelle erzeugt wird, verursacht.

Erhebliches Hochspannungs-Sicherheitsrisiko

Der Prozess beruht auf der Beschleunigung von Elektronen durch ein elektrisches Feld mit einer Potenzialdifferenz, die bis zu 10 kV betragen kann.

Dies birgt ein ernstes Hochspannungs-Sicherheitsrisiko, das strenge Sicherheitsprotokolle und gut geschultes Personal erfordert, um Stromschläge zu vermeiden.

Die Kompromisse verstehen

Die Wahl der Elektronenstrahlverdampfung erfordert ein klares Verständnis ihrer inhärenten Kompromisse, insbesondere hinsichtlich Skalierbarkeit und Effizienz.

Begrenzte Skalierbarkeit

Obwohl hervorragend für spezifische Anwendungen wie ophthalmische Beschichtungen, kann die lineare Skalierung des E-Beam-Prozesses für die Abscheidung sehr großer Flächen eine Herausforderung darstellen.

Die Aufrechterhaltung gleichmäßiger Abscheideraten und Filmeigenschaften über große Substrate erfordert oft komplexe Substratbewegungen oder mehrere Quellen, was die Systemkomplexität und die Kosten erhöht.

Geringere Materialausnutzung

Die Abscheidungsfahne von der Quelle ist nicht perfekt gerichtet, was dazu führt, dass ein erheblicher Teil des Verdampfungsmaterials die Innenseite der Vakuumkammer anstatt des Substrats beschichtet.

Dies kann zu einer geringeren Materialausnutzung im Vergleich zu anderen Techniken wie dem Sputtern führen, was bei der Verwendung teurer Quellmaterialien zu einem wichtigen Kostenfaktor wird.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sind die „Nachteile“ der Elektronenstrahlverdampfung nur dann Nachteile, wenn sie Ihren spezifischen Projektzielen widersprechen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidegeschwindigkeit für hochschmelzende Metalle oder Keramiken liegt: E-Beam ist eine führende Wahl, aber planen Sie die hohen Anfangskosten ein und erwägen Sie eine Ionen-Assist-Quelle, um die Filmdichte zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-planarer Oberflächen liegt: Vermeiden Sie E-Beam und untersuchen Sie konforme Methoden wie Atomic Layer Deposition (ALD) oder Chemical Vapor Deposition (CVD).

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für einfache Metallfilme liegt: Ein einfaches thermisches Verdampfungssystem bietet eine viel niedrigere Einstiegshürde sowohl in Bezug auf Kosten als auch auf Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Haftung liegt: Magnetron-Sputtern ist oft eine überlegene Alternative, wenn auch typischerweise mit geringeren Abscheideraten.

Die Abstimmung der Anforderungen Ihrer Anwendung auf das spezifische Profil einer Abscheidungstechnologie ist der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Nachteilkategorie | Hauptnachteile |

|---|---|

| Filmqualität | Poröse, säulenartige Filmstruktur; Schlechte Abdeckung bei komplexen Geometrien |

| Betrieb & Kosten | Hohe Gerätekosten; Komplexer Betrieb; Geringere Materialausnutzung |

| Sicherheit & Skalierbarkeit | Erhebliches Hochspannungsrisiko; Begrenzte Skalierbarkeit für große Flächen |

Fällt es Ihnen schwer, die richtige Dünnschichtabscheidungstechnologie für Ihr Labor zu wählen? Die Einschränkungen der Elektronenstrahlverdampfung – wie hohe Kosten und schlechte Konformität – können ein großes Hindernis darstellen. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Lösungen für Ihre spezifischen Forschungs- und Produktionsziele. Ob Sie Beratung zu alternativen Methoden wie Sputtern oder ALD oder ein System suchen, das Leistung und Budget in Einklang bringt, unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um Ihren Dünnschichtprozess zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien