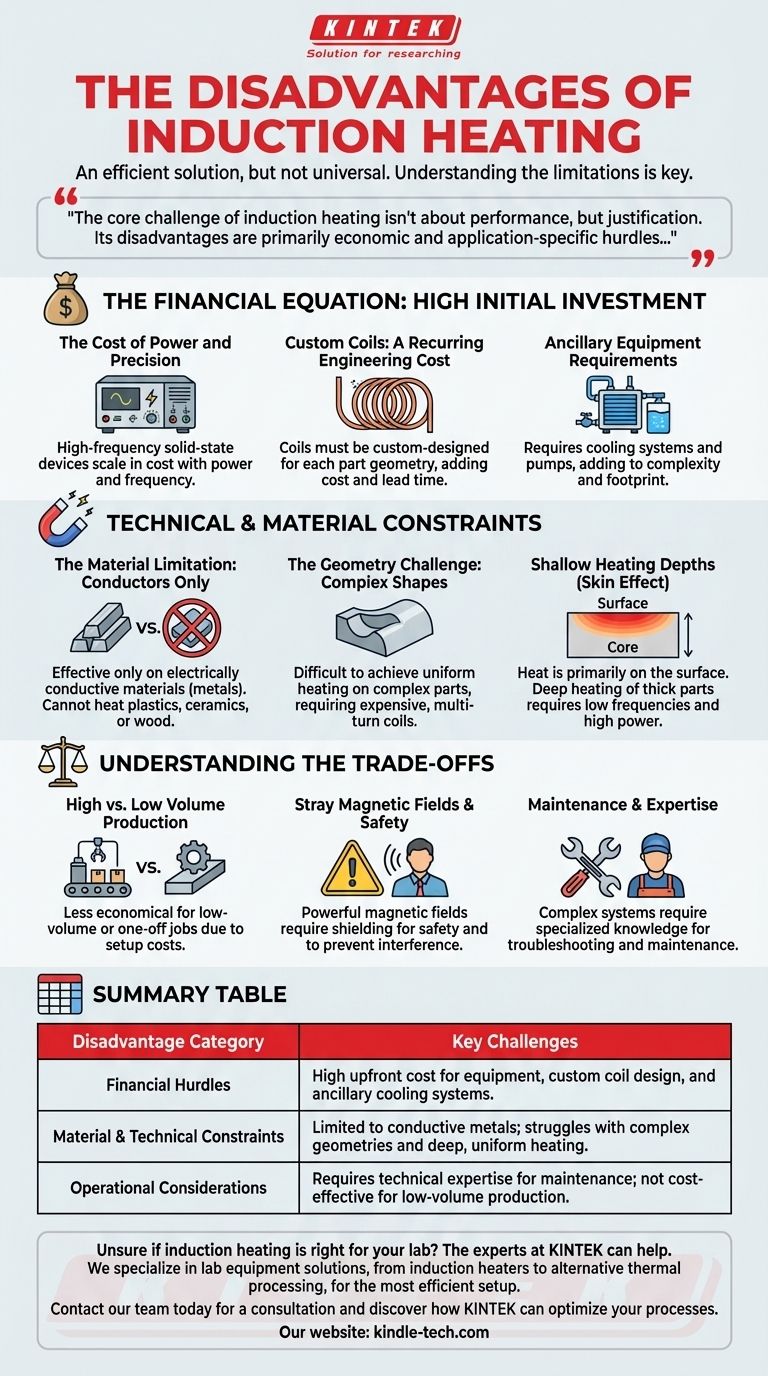

Obwohl sie unglaublich effizient und präzise ist, ist die Induktionserwärmung keine universelle Lösung. Ihre Hauptnachteile sind die erheblichen anfänglichen Investitionskosten für die Ausrüstung, die Komplexität und die Kosten für die Entwicklung kundenspezifischer Spulen für bestimmte Anwendungen sowie ihre grundlegende Beschränkung auf das Erhitzen elektrisch leitfähiger Materialien.

Die Kernherausforderung der Induktionserwärmung liegt nicht in der Leistung, sondern in der Rechtfertigung. Ihre Nachteile sind hauptsächlich wirtschaftlicher und anwendungsspezifischer Natur und müssen gegen ihre unbestreitbaren Vorteile in Bezug auf Geschwindigkeit, Kontrolle und Effizienz für den richtigen Anwendungsfall abgewogen werden.

Die finanzielle Gleichung: Hohe Anfangsinvestition

Induktionserwärmungssysteme verursachen im Vergleich zu vielen traditionellen Erwärmungsmethoden wie Öfen oder Brennern erhebliche Vorabkosten. Diese Kosten sind ein wichtiger Faktor bei der Bestimmung ihrer Durchführbarkeit für einen bestimmten Betrieb.

Die Kosten für Leistung und Präzision

Das Netzteil, oder der Wechselrichter, ist das Herzstück eines Induktionssystems. Dabei handelt es sich um hochentwickelte Halbleiterbauelemente, die netzfrequente Wechselstromleistung in den hochfrequenten Wechselstrom umwandeln, der zur Erzeugung des Magnetfeldes benötigt wird. Ihre Kosten skalieren direkt mit ihrer Ausgangsleistung und ihrem Frequenzbereich.

Kundenspezifische Spulen: Laufende Entwicklungskosten

Die Induktionsspule ist kein Einheitsbauteil. Sie muss sorgfältig auf die spezifische Geometrie des zu erwärmenden Teils abgestimmt und gefertigt werden, um eine effiziente und gleichmäßige Energieübertragung zu gewährleisten.

Diese kundenspezifische Entwicklung verursacht erhebliche Kosten und verlängerte Lieferzeiten, insbesondere bei Betrieben, die eine große Vielfalt an Teilen bearbeiten.

Anforderungen an Zusatzgeräte

Über das Netzteil und die Spule hinaus benötigt ein komplettes Induktionssystem ein Kühlsystem, typischerweise mit Wasser, um die Wärme von der Spule und der Elektronik abzuführen. Dies erhöht die anfänglichen Investitionen, die Installationskomplexität und den physischen Platzbedarf der Ausrüstung.

Technische und materielle Einschränkungen

Abgesehen von den finanziellen Überlegungen weist die Induktionserwärmung inhärente physikalische Grenzen auf, die sie für bestimmte Materialien und Anwendungen ungeeignet machen.

Die Materialbeschränkung: Nur Leiter

Die Induktionserwärmung funktioniert, indem sie elektrische Ströme im Material selbst induziert. Daher ist sie nur bei elektrisch leitfähigen Materialien wie Metallen wie Stahl, Kupfer und Aluminium wirksam.

Sie kann nicht zum direkten Erhitzen nicht leitfähiger Materialien wie Kunststoffe, Keramik, Glas oder Holz verwendet werden.

Die Geometrie-Herausforderung: Komplexe Formen

Die Erzielung einer gleichmäßigen Erwärmung bei Teilen mit komplexen Geometrien, scharfen Ecken oder tiefen Vertiefungen kann extrem schwierig sein. Die Stärke des Magnetfeldes nimmt mit der Entfernung ab, was zu potenziellen heißen und kalten Stellen führen kann, wenn die Spule nicht perfekt an die gesamte Oberfläche angekoppelt werden kann.

Dies erfordert oft hochkomplexe, mehrschichtige Spulen, deren Entwicklung und Bau teuer ist.

Geringe Eindringtiefe (Skin-Effekt)

Der induzierte Strom neigt dazu, an der Oberfläche des Werkstücks zu fließen, ein Phänomen, das als Skin-Effekt bekannt ist. Während dies ein großer Vorteil für die Oberflächenhärtung ist, kann es ein Nachteil sein, wenn das Ziel die Erwärmung des gesamten Volumens eines sehr großen oder dicken Teils ist.

Um eine tiefe, gleichmäßige Erwärmung in großen Querschnitten zu erreichen, sind sehr niedrige Frequenzen und hohe Leistungen erforderlich, was die Kosten der Ausrüstung und die Erwärmungszeit in die Höhe treibt.

Die Abwägungen verstehen

Die Nachteile der Induktionserwärmung lassen sich am besten als Kompromisse für ihre einzigartigen Vorteile verstehen. Der Schlüssel liegt darin zu erkennen, wann diese Kompromisse akzeptabel sind.

Hoch- vs. Niedervolumenproduktion

Die hohen Einrichtungskosten für Ausrüstung und kundenspezifische Spulen machen die Induktionserwärmung für Einzelaufträge oder Kleinserien weniger wirtschaftlich.

Für hochvolumige, wiederholbare Prozesse, wie sie in der Automobil- oder Luft- und Raumfahrtindustrie üblich sind, werden die anfänglichen Kosten jedoch schnell durch hohen Durchsatz, geringen Energieverbrauch pro Teil und überlegene Qualitätskontrolle ausgeglichen.

Streumagnetfelder und Sicherheit

Induktionssysteme erzeugen starke Magnetfelder. Eine ordnungsgemäße Konstruktion und Abschirmung sind unerlässlich, um die Sicherheit des Personals (insbesondere von Personen mit medizinischen Implantaten) zu gewährleisten und Störungen empfindlicher elektronischer Geräte in der Nähe zu verhindern.

Wartung und Fachwissen

Induktionserhitzer sind komplexe elektronische Systeme. Ihre Fehlerbehebung und Wartung erfordern ein höheres Maß an technischem Können und Fachwissen als ein einfacher Widerstandsofen, was sich auf die Wartungskosten und Ausfallzeiten auswirken kann.

Ist die Induktionserwärmung die richtige Wahl für Sie?

Die Bewertung dieser Nachteile im Hinblick auf Ihre spezifischen Ziele ist der wichtigste Schritt.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung von Metallteilen liegt: Die Anfangsinvestition rechtfertigt sich langfristig oft durch überlegene Geschwindigkeit, Energieeffizienz und Prozesskontrolle.

- Wenn Sie mit vielfältigen, geringvolumigen oder einmaligen Teilen arbeiten: Die laufenden Kosten und der Zeitaufwand für das kundenspezifische Spulendesign können flexiblere Erwärmungsmethoden, wie einen Ofen, praktischer machen.

- Wenn Ihre Anwendung das Erhitzen nicht leitfähiger Materialien erfordert: Die Induktionserwärmung ist grundsätzlich ungeeignet, und Sie müssen alternative Technologien wie Konvektions-, Infrarot- oder dielektrische Erwärmung in Betracht ziehen.

- Wenn Sie sehr große, dicke Metallobjekte durchwärmen müssen: Prüfen Sie sorgfältig, ob ein herkömmlicher Ofen zeit- und kosteneffizienter ist als ein Induktionssystem mit sehr hoher Leistung und niedriger Frequenz.

Das Verständnis dieser Einschränkungen ist der Schlüssel zur Nutzung der Leistungsfähigkeit der Induktionserwärmung dort, wo sie den größten Mehrwert bietet.

Zusammenfassungstabelle:

| Nachteilskategorie | Wesentliche Herausforderungen |

|---|---|

| Finanzielle Hürden | Hohe Vorabkosten für Ausrüstung, kundenspezifisches Spulendesign und zusätzliche Kühlsysteme. |

| Material- und technische Einschränkungen | Beschränkt auf leitfähige Metalle; Schwierigkeiten bei komplexen Geometrien und tiefer, gleichmäßiger Erwärmung. |

| Betriebliche Überlegungen | Erfordert technisches Fachwissen für die Wartung; nicht kosteneffizient für die Kleinserienproduktion. |

Sie sind sich nicht sicher, ob die Induktionserwärmung für die spezifischen Metallbearbeitungsanforderungen Ihres Labors geeignet ist? Die Experten von KINTEK können Ihnen helfen, die Vor- und Nachteile abzuwägen. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstungslösungen, von Induktionserhitzern bis hin zu alternativen thermischen Verarbeitungssystemen, um sicherzustellen, dass Sie die effizienteste und kostengünstigste Einrichtung für Ihre Anwendung erhalten. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK die Erwärmungsprozesse in Ihrem Labor optimieren kann.

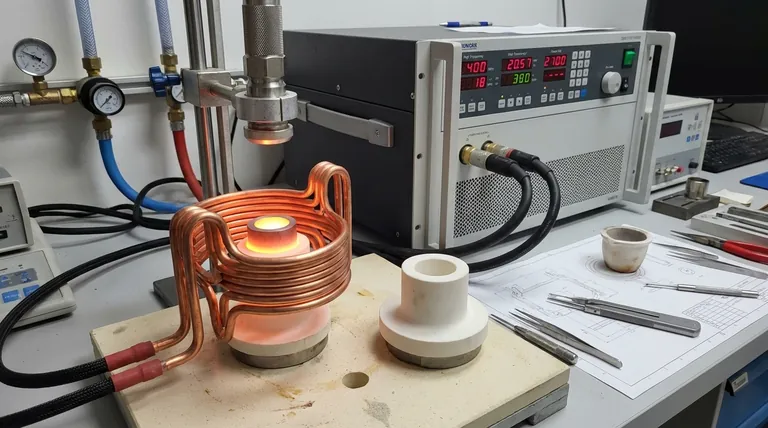

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen

- Welche Funktion erfüllen Molybdändisilizid-Heizelemente in einem elektrisch beheizten Versuchsverbrennungsofen für Kohlenstaub?

- Ist Molybdändisulfid ein Heizelement? Entdecken Sie das beste Material für Hochtemperaturanwendungen.

- Was ist der Wärmeausdehnungskoeffizient von Molybdändisilizid? Verständnis seiner Rolle im Hochtemperaturdesign