Obwohl es sich um eine vielseitige und weit verbreitete Technik handelt, sind die Hauptnachteile der physikalischen Gasphasenabscheidung (PVD) ihre Sichtlinienabhängigkeit, die eine gleichmäßige Beschichtung komplexer Geometrien erschwert, sowie die hohen Anschaffungskosten und die Komplexität ihrer vakuumbasierten Ausrüstung. Diese Einschränkungen stehen im Gegensatz zu ihren Hauptvorteilen, wie niedrigeren Betriebstemperaturen und höherer Materialreinheit im Vergleich zu anderen Methoden.

Die Nachteile von PVD sind keine Mängel der Technologie, sondern vielmehr inhärente Kompromisse. Ihre Abhängigkeit von einem physikalischen Sichtlinienprozess macht sie hervorragend für die Herstellung reiner, dichter Schichten auf ebenen Oberflächen, aber schwierig für die Beschichtung komplizierter Formen.

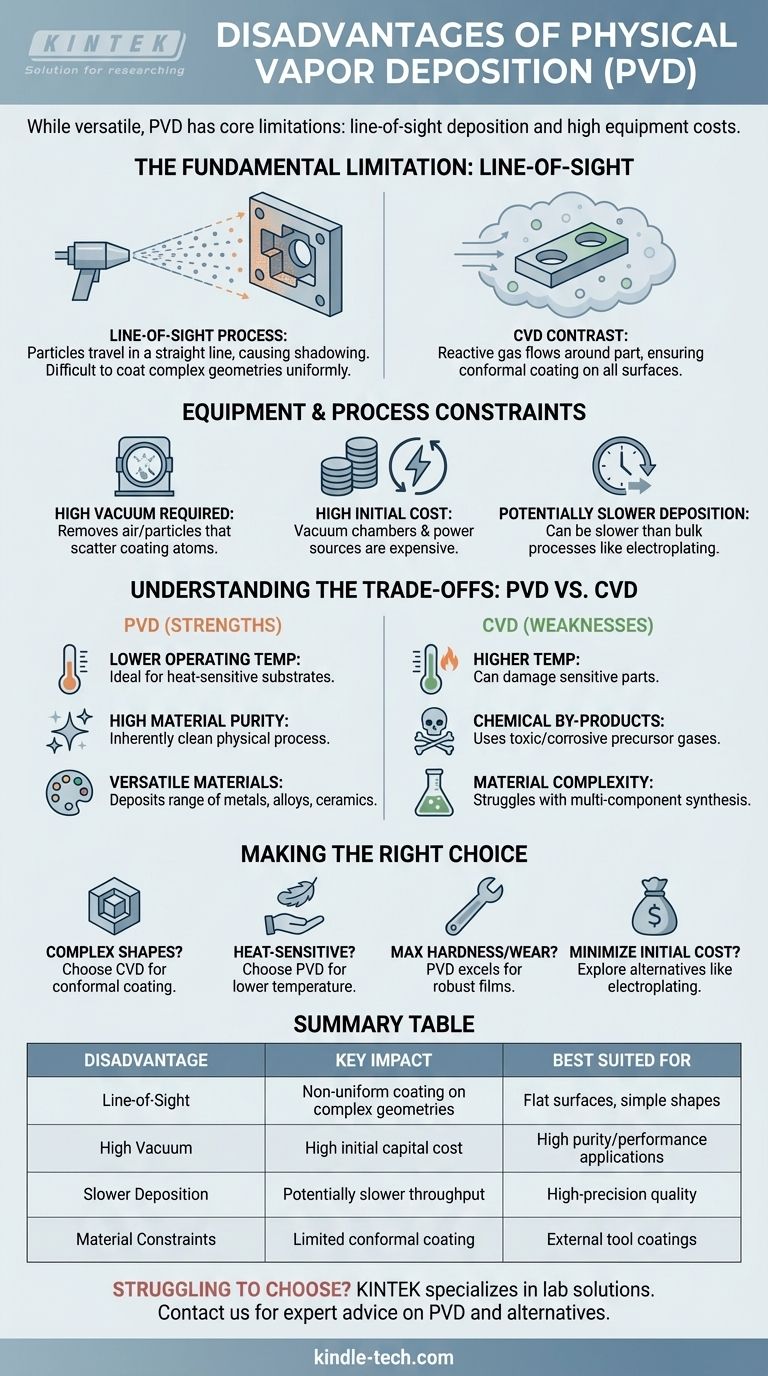

Die grundlegende Einschränkung: Sichtlinienabscheidung

Die größte Herausforderung von PVD ergibt sich daraus, wie das Beschichtungsmaterial von seiner Quelle zur Zieloberfläche gelangt.

Was "Sichtlinie" bedeutet

Bei einem PVD-Prozess wie Sputtern oder Verdampfen werden Atome von einem Quellmaterial ausgestoßen und bewegen sich in einer geraden Linie durch ein Vakuum, bis sie auf das Substrat treffen. Stellen Sie es sich wie eine Sprühdose vor – nur die Oberflächen, die direkt auf die Düse zeigen, erhalten eine dicke, gleichmäßige Schicht.

Das Problem mit komplexen Geometrien

Diese geradlinige Bewegung erzeugt einen "Schatteneffekt". Bereiche, die sich nicht in der direkten Sichtlinie des Quellmaterials befinden, wie das Innere eines Rohrs, Löcher oder die Unterseite eines komplexen Teils, erhalten wenig bis keine Beschichtung. Dies führt zu ungleichmäßiger Schichtdicke und inkonsistenter Leistung.

Kontrast zur "Wurfweite" von CVD

Dies ist ein wesentlicher Unterschied zur chemischen Gasphasenabscheidung (CVD). Bei CVD strömt ein reaktives Gas um das Substrat herum. Das Gas kann in komplexe Strukturen eindringen und auf allen exponierten Oberflächen reagieren, was zu einer viel gleichmäßigeren oder "konformen" Beschichtung führt.

Ausrüstungs- und Prozessbeschränkungen

Die physikalischen Anforderungen für einen erfolgreichen PVD-Prozess bringen eine weitere Reihe von Herausforderungen in Bezug auf Kosten und betriebliche Komplexität mit sich.

Die Notwendigkeit eines Hochvakuums

PVD muss in einer Hochvakuumkammer durchgeführt werden. Dieses Vakuum ist notwendig, um Luft und andere Partikel zu entfernen, die sonst mit den Beschichtungsatomen kollidieren und diese streuen würden, wodurch sie daran gehindert würden, das Substrat zu erreichen.

Hohe anfängliche Investitionskosten

Vakuumkammern, Hochleistungsquellen für Verdampfung oder Sputtern und ausgeklügelte Pumpsysteme machen PVD-Anlagen teuer in der Anschaffung und Installation. Diese hohe Eintrittsbarriere kann sie für kleinere oder budgetärmere Betriebe ungeeignet machen.

Potenziell langsamere Abscheideraten

Obwohl stark vom spezifischen Material und der Methode abhängig, kann PVD manchmal niedrigere Abscheideraten aufweisen als andere Massenprozesse wie Galvanisieren oder bestimmte Hochgeschwindigkeits-CVD-Techniken. Dies kann den Fertigungsdurchsatz für Anwendungen mit hohem Volumen beeinträchtigen.

Die Kompromisse verstehen: PVD vs. CVD

Die Nachteile von PVD lassen sich am besten im Vergleich zu ihrer primären Alternative, der chemischen Gasphasenabscheidung, verstehen. Die Nachteile des einen sind oft die Stärken des anderen.

Betriebstemperatur

PVD ist ein Niedertemperaturprozess im Vergleich zu den meisten CVD-Methoden. Die für CVD erforderlichen hohen Temperaturen können, wie in den Referenzen erwähnt, empfindliche Substrate beschädigen oder verformen. Der niedrigere Temperaturbereich von PVD macht es ideal für die Beschichtung von Kunststoffen, bestimmten Legierungen und anderen Materialien, die thermischen Belastungen nicht standhalten können.

Materialreinheit und Nebenprodukte

PVD ist ein von Natur aus sauberer physikalischer Prozess, der ein festes Quellmaterial auf ein Substrat überträgt. Im Gegensatz dazu basiert CVD auf chemischen Reaktionen mit Prekursor-Gasen, die oft toxisch, korrosiv und teuer sind. CVD erzeugt auch gefährliche Nebenprodukte, die eine kostspielige und komplexe Entsorgung erfordern.

Materialvielfalt und Zusammensetzung

PVD-Methoden sind äußerst vielseitig und können zur Abscheidung einer Vielzahl von Metallen, Legierungen und Keramiken verwendet werden. Die Referenzen weisen darauf hin, dass CVD Schwierigkeiten bei der Synthese von Mehrkomponentenmaterialien aufgrund von Schwankungen der chemischen Reaktionsraten hat, ein Problem, das PVD durch die physikalische Abscheidung des Quellmaterials weitgehend vermeidet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert die Abstimmung Ihres Hauptziels mit den grundlegenden Stärken des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder Innenflächen liegt: CVD ist aufgrund seiner Fähigkeit, alle exponierten Bereiche konform zu beschichten, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer hochreinen, dichten Beschichtung auf ein wärmeempfindliches Substrat liegt: PVD ist die bessere Option, da es bei niedrigeren Temperaturen arbeitet und chemische Verunreinigungen vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Verschleißfestigkeit auf einer Sichtlinienoberfläche liegt: PVD eignet sich hervorragend zur Herstellung dieser robusten Schichten für Werkzeuge, Optiken und Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Gerätekosten für ein thermisch robustes Teil liegt: Die Erforschung von Alternativen wie CVD oder Galvanisieren kann wirtschaftlicher sein, vorausgesetzt, Sie können den damit verbundenen Chemikalienumgang oder die Leistungskompromisse bewältigen.

Letztendlich erfordert die Wahl der richtigen Methode die Bewertung der Geometrie und Materialeigenschaften Ihrer Komponente anhand der Kernprinzipien jeder Technik.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Am besten geeignet für |

|---|---|---|

| Sichtlinienabscheidung | Ungleichmäßige Beschichtung auf komplexen Geometrien; Schatteneffekte | Ebene Oberflächen, einfache Formen, Sichtlinienanwendungen |

| Hochvakuumausrüstung | Hohe anfängliche Investitionskosten; komplexer Aufbau und Wartung | Anwendungen, die hohe Reinheit und Leistung erfordern |

| Niedrigere Abscheideraten | Potenziell langsamerer Durchsatz im Vergleich zu einigen Alternativen | Hochpräzise Beschichtungen, bei denen Qualität wichtiger ist als Geschwindigkeit |

| Material- & Geometriebeschränkungen | Begrenzte konforme Beschichtung; nicht ideal für Innenflächen | Außenbeschichtungen auf Werkzeugen, Optiken und verschleißfesten Teilen |

Fällt es Ihnen schwer, die richtige Beschichtungstechnologie für die spezifischen Anforderungen Ihres Labors zu wählen? Die Kompromisse zwischen PVD und anderen Methoden wie CVD können komplex sein. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Ihnen, diese Entscheidungen zu treffen, um Ihre Prozesse zu optimieren. Ob Sie hochreine PVD-Beschichtungen für wärmeempfindliche Materialien benötigen oder Ratschläge zu alternativen Methoden wünschen, unsere Experten stehen Ihnen gerne zur Seite. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die ideale Lösung für Ihre Laboranforderungen zu finden.

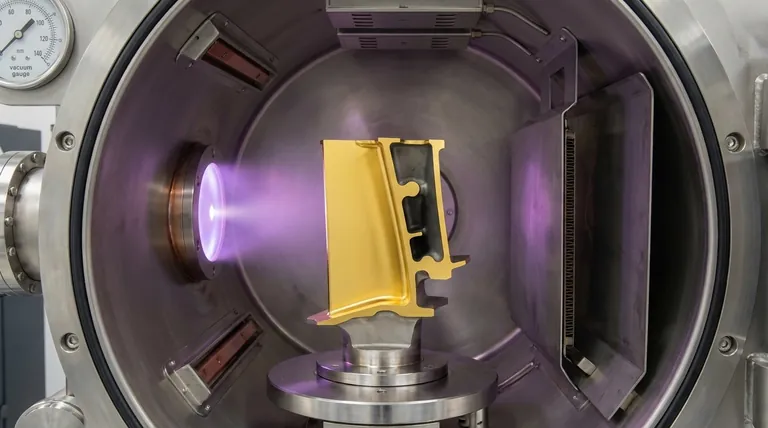

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch