Im Wesentlichen sind die Hauptnachteile des Sinterns der hohe Energieverbrauch, die erheblichen Anfangsinvestitionen und die inhärente Schwierigkeit, die endgültigen Materialeigenschaften präzise zu steuern. Diese Herausforderungen werden durch lange Prozesszeiten und mögliche Umweltauswirkungen verschärft.

Obwohl das Sintern eine leistungsstarke Methode zur Herstellung dichter Teile aus Pulver ist, liegen seine größten Nachteile in der erforderlichen hohen Kapital- und Energieintensität, gepaart mit komplexen Herausforderungen bei der Prozesskontrolle, die die strukturelle Integrität und Konsistenz des Endprodukts direkt beeinträchtigen können.

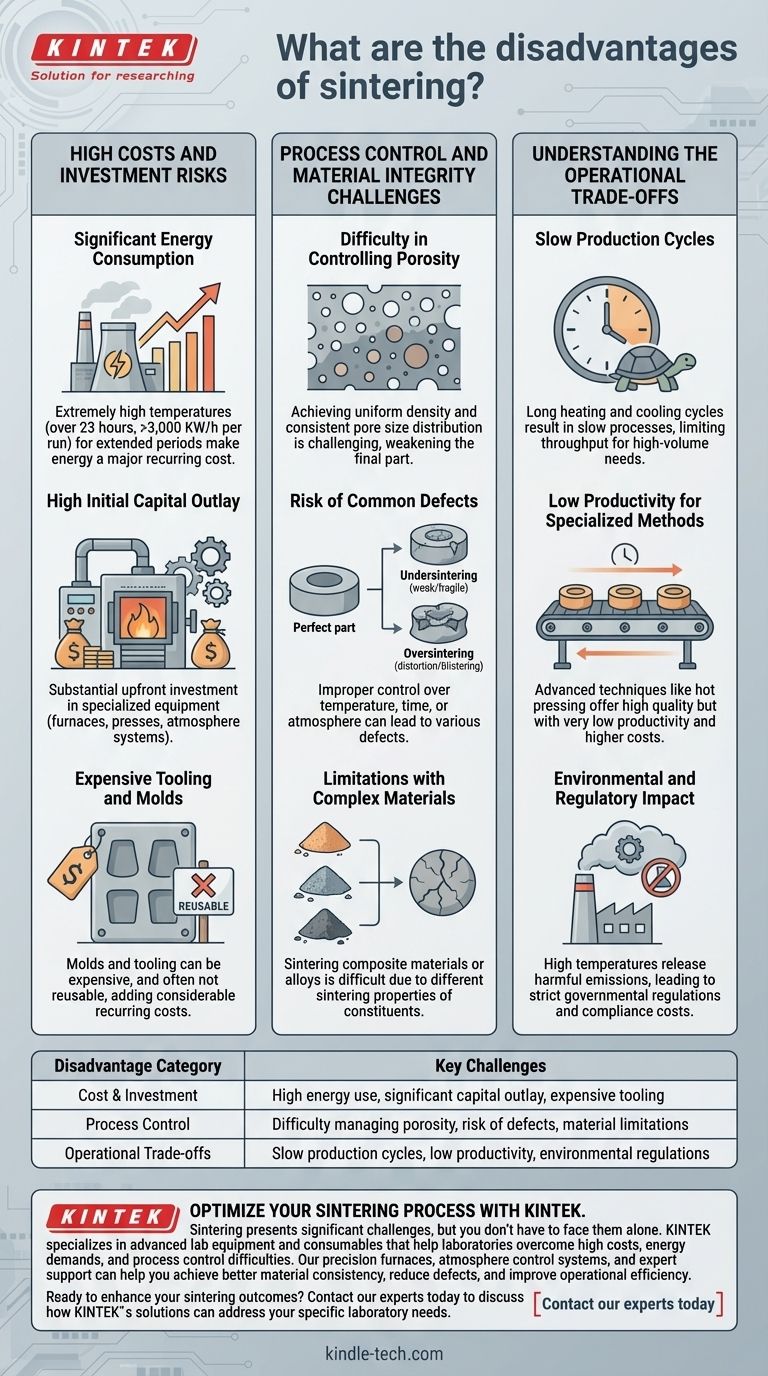

Hohe Kosten und Investitionsrisiken

Das Sintern ist kein kostengünstiger Herstellungsprozess. Die finanziellen Hürden bestehen sowohl bei der Erstausstattung als auch bei den laufenden Betriebskosten, was es zu einer erheblichen Verpflichtung macht.

Erheblicher Energieverbrauch

Der Prozess erfordert die Aufrechterhaltung extrem hoher Temperaturen über längere Zeiträume. Ein traditioneller Sinterzyklus kann über 23 Stunden dauern und mehr als 3.000 KW/h Strom für einen einzigen Durchgang verbrauchen. Dies macht Energie zu einer großen, wiederkehrenden Betriebskostenposition.

Hohe anfängliche Investitionskosten

Der Aufbau einer Sinterproduktionslinie erfordert eine erhebliche Vorabinvestition in Spezialausrüstung wie Hochtemperaturöfen (z. B. Stoßöfen, Durchlauföfen), Pressen und kontrollierte Atmosphärensysteme. Diese hohe Eintrittsbarriere birgt ein erhebliches finanzielles Risiko, insbesondere wenn die Produktlinie kommerziell keinen Erfolg hat.

Teure Werkzeuge und Formen

Die Formen und Werkzeuge, die zur Herstellung der anfänglichen „grünen“ Teile verwendet werden, können teuer sein. Bei einigen traditionellen Methoden sind diese Formen nach dem Hochtemperaturprozess nicht wiederverwendbar, was den Produktionskosten erhebliche wiederkehrende Kosten hinzufügt.

Herausforderungen bei der Prozesskontrolle und Materialintegrität

Das Ziel des Sinterns ist die Herstellung eines perfekten, gleichmäßigen Endteils, aber der Prozess selbst führt mehrere Variablen ein, die zu Defekten und Inkonsistenzen führen können.

Schwierigkeit bei der Kontrolle der Porosität

Eine der kritischsten Herausforderungen ist die Steuerung der Porosität, also der winzigen Hohlräume, die im Material verbleiben. Eine gleichmäßige Dichte und eine konsistente Porengrößenverteilung zu erreichen, ist schwierig, und unkontrollierte Porosität kann die mechanische Festigkeit und Leistung des Endteils stark beeinträchtigen.

Risiko häufiger Defekte

Eine unsachgemäße Kontrolle von Temperatur, Zeit oder Atmosphäre kann zu einer Reihe von Defekten führen. Untersintern führt zu einem schwachen, spröden Teil, während Übersintern zu Verzerrungen, Blasenbildung oder dem „Ausschwitzen“ von Materialphasen führen kann. Die Beseitigung dieser Defekte erfordert eine strenge Prozesskontrolle und Fachwissen.

Einschränkungen bei komplexen Materialien

Das Sintern von Verbundwerkstoffen oder bestimmten Metalllegierungen kann außerordentlich schwierig sein. Verschiedene Bestandteile des Pulvers können unterschiedliche Sintertemperaturen und -geschwindigkeiten aufweisen, was es schwierig macht, ein dichtes, homogenes Endprodukt herzustellen, ohne die Eigenschaften eines der Materialien zu beeinträchtigen.

Verständnis der betrieblichen Kompromisse

Über die finanziellen und materiellen Herausforderungen hinaus gibt es beim Sintern mehrere betriebliche und regulatorische Hürden, die berücksichtigt werden müssen.

Langsame Produktionszyklen

Die langen Heiz- und Abkühlzyklen bedeuten, dass das Sintern oft ein langsamer Prozess ist. Produktionszeiten, die in Stunden oder sogar Tagen gemessen werden, können den Durchsatz begrenzen und es für Anwendungen, die eine schnelle Massenfertigung erfordern, weniger geeignet machen als andere Methoden.

Geringe Produktivität bei spezialisierten Methoden

Bestimmte fortschrittliche Sintertechniken, wie das Heißpressen, sind dafür bekannt, sehr hochwertige Teile herzustellen. Dies geht jedoch auf Kosten einer sehr geringen Produktivität und noch höherer Kosten, was ihren Einsatz auf spezialisierte Anwendungen mit geringem Volumen beschränkt.

Umwelt- und Regulierungsaspekte

Das Erhitzen von Materialien auf hohe Temperaturen kann schädliche Emissionen freisetzen und Umweltauswirkungen verursachen. Folglich unterliegen Sinteranlagen strengen behördlichen Vorschriften, die die Produktionsraten beeinflussen und Compliance-Kosten für die Emissionskontrolle verursachen können.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Machbarkeit des Sinterns vollständig von den spezifischen Prioritäten und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Produktion in geringem Umfang liegt: Die hohen Anfangsinvestitionen und erheblichen Energiekosten des Sinterns machen es wahrscheinlich zu einer ungeeigneten Wahl.

- Wenn Ihr Hauptaugenmerk auf perfekter Materialkonsistenz und Festigkeit liegt: Seien Sie bereit, stark in fortschrittliche Prozesskontrolle zu investieren, um die inhärenten Risiken von Porosität und Defekten zu überwinden.

- Wenn Ihr Hauptaugenmerk auf schneller Fertigung und hohem Durchsatz liegt: Die charakteristisch langen Zykluszeiten des traditionellen Sinterns stellen ein großes betriebliches Hindernis dar.

Eine erfolgreiche Implementierung erfordert ein klares Verständnis der erheblichen finanziellen, betrieblichen und technischen Kompromisse, die diesem Prozess innewohnen.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Kosten & Investition | Hoher Energieverbrauch, erhebliche Kapitalausgaben, teure Werkzeuge |

| Prozesskontrolle | Schwierigkeiten bei der Kontrolle der Porosität, Risiko von Defekten, Materialbeschränkungen |

| Betriebliche Kompromisse | Langsame Produktionszyklen, geringe Produktivität, Umweltauflagen |

Optimieren Sie Ihren Sinterprozess mit KINTEK

Das Sintern birgt erhebliche Herausforderungen, aber Sie müssen sich ihnen nicht allein stellen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die Laboren helfen, die hohen Kosten, den Energiebedarf und die Schwierigkeiten bei der Prozesskontrolle im Zusammenhang mit dem Sintern zu überwinden. Unsere Präzisionsöfen, Atmosphärenkontrollsysteme und fachkundige Unterstützung können Ihnen helfen, eine bessere Materialkonsistenz zu erzielen, Defekte zu reduzieren und die betriebliche Effizienz zu verbessern.

Bereit, Ihre Sinterergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Was ist die Funktion eines Rohrofens? Präzise Hochtemperaturverarbeitung in kontrollierter Atmosphäre erreichen