Im Kern sind die primären Nachteile des Sinterprozesses die inhärente Restporosität im Endteil, erhebliche anfängliche Werkzeugkosten und Einschränkungen hinsichtlich der Größe und der Materialien, die effektiv verarbeitet werden können. Diese Faktoren bedeuten, dass das Sintern zwar hervorragend für die Massenproduktion komplexer Teile geeignet ist, aber oft ungeeignet für Anwendungen, die maximale Materialdichte oder Kleinserienproduktion erfordern.

Die zentrale Herausforderung des Sinterns ist der Kompromiss zwischen Fertigungseffizienz und Materialperfektion. Der Prozess erzeugt von Natur aus Teile mit einem gewissen Grad an Mikroporosität, was mechanische Eigenschaften wie Festigkeit und Ermüdungslebensdauer im Vergleich zu vollständig dichten Materialien beeinträchtigen kann.

Die grundlegende Einschränkung: Restporosität

Sintern wandelt ein loses Pulver in ein festes Objekt um, erreicht aber selten die 100%ige theoretische Dichte des Grundmaterials. Die zurückbleibenden kleinen Hohlräume sind die Ursache für seine Hauptnachteile.

Was ist Restporosität?

Sintern funktioniert, indem verdichtetes Pulver erhitzt wird, sodass Partikel miteinander verbunden werden und der Raum zwischen ihnen reduziert wird. Es ist jedoch sehr schwierig, all diese Zwischenräume oder Poren zu eliminieren.

Das Endprodukt enthält daher ein Netzwerk winziger Hohlräume. Fortschrittliche Varianten wie Sinter-HIP (Heißisostatisches Pressen) existieren speziell, um dieses Problem zu bekämpfen, indem nach dem Sintern hoher Druck angewendet wird, um diese Poren weiter zu kollabieren.

Auswirkungen auf mechanische Eigenschaften

Porosität verschlechtert direkt die mechanische Leistung eines Teils. Diese mikroskopischen Hohlräume wirken als Spannungskonzentratoren, an denen unter Last Risse entstehen können.

Dies bedeutet, dass ein gesintertes Teil typischerweise eine geringere Zugfestigkeit, Ermüdungsbeständigkeit und Zähigkeit aufweist als ein identisches Teil, das aus einem massiven, geschmiedeten oder gewalzten Block desselben Materials gefertigt wurde.

Auswirkungen auf Abdichtung und Permeabilität

Das Vorhandensein miteinander verbundener Poren macht standardmäßige gesinterte Teile ungeeignet für Anwendungen, die gasdicht sein oder Druck halten müssen.

Obwohl diese Eigenschaft ein Nachteil für die Herstellung abgedichteter Behälter ist, kann sie absichtlich genutzt werden, um Filter oder Komponenten zur Gasabsorption herzustellen.

Prozess- und Materialbeschränkungen

Über die Porosität hinaus legt die Natur des Sinterprozesses selbst mehrere praktische und wirtschaftliche Einschränkungen auf.

Hohe anfängliche Werkzeugkosten

Das Sintern erfordert eine präzise, langlebige Matrize, um das anfängliche Pulver vor dem Erhitzen in seine „Grünform“ zu pressen. Die Konstruktion und Herstellung dieses Werkzeugs sind teuer.

Diese hohen Anfangsinvestitionen bedeuten, dass das Sintern nur bei großen Produktionsmengen kosteneffizient ist, bei denen die Werkzeugkosten über viele Tausende oder Millionen von Teilen amortisiert werden können.

Einschränkungen der Teilegröße

Das Erreichen einer gleichmäßigen Dichte und Temperatur in einem großen Teil während des Sinterns ist äußerst schwierig. Große Komponenten neigen dazu, sich zu verziehen, zu reißen oder inkonsistente Eigenschaften von der Oberfläche bis zum Kern aufzuweisen.

Infolgedessen ist das Sintern typischerweise relativ kleinen, komplizierten Komponenten vorbehalten, bei denen die Prozessbedingungen streng kontrolliert werden können.

Material- und Geometriebeschränkungen

Der Prozess eignet sich am besten für Materialien, die zu Pulver geformt werden können, hauptsächlich Metalle und Keramiken. Er ist nicht auf viele Polymere oder andere Materialklassen anwendbar.

Darüber hinaus ist das Sintern zwar hervorragend für komplexe Außenformen geeignet, hat aber Schwierigkeiten mit bestimmten internen Merkmalen wie Hinterschneidungen oder Querbohrungen, die mit einer starren Presse und Matrize unmöglich zu formen sind.

Die Kompromisse verstehen

Die Wahl des Sinterns erfordert ein klares Verständnis dessen, was Sie gewinnen und was Sie aufgeben.

Kosten vs. Leistung

Das Sintern bietet einen kostengünstigen Weg zur Massenproduktion von Teilen mit komplexen Geometrien, die maschinell sehr teuer wären. Der Kompromiss besteht darin, eine geringere mechanische Leistung aufgrund der Porosität in Kauf zu nehmen.

Wenn absolute Festigkeit entscheidend ist, sind die Kosteneinsparungen des Sinterns möglicherweise irrelevant, und eine robustere Fertigungsmethode ist erforderlich.

Maßgenauigkeit vs. Schrumpfung

Teile schrumpfen, wenn Poren während der Heizphase reduziert werden. Obwohl diese Schrumpfung vorhersehbar ist und berücksichtigt werden kann, führt sie zu einem gewissen Grad an dimensionaler Variabilität.

Obwohl gesinterte Teile eine hohe Präzision aufweisen, können sie im Allgemeinen nicht die extrem engen Toleranzen erreichen, die mit der Nachbearbeitung möglich sind.

Die richtige Wahl für Ihre Anwendung treffen

Sintern ist ein leistungsstarkes Werkzeug, wenn es richtig eingesetzt wird. Ihre Entscheidung sollte von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, unkritischer Teile liegt: Sintern ist eine ideale Wahl, da seine Kosteneffizienz und die Fähigkeit, endkonturnahe Formen zu erzeugen, die Reduzierung der Materialdichte überwiegen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: Ziehen Sie Alternativen wie Schmieden oder CNC-Bearbeitung in Betracht oder spezifizieren Sie einen fortschrittlichen Prozess wie Sinter-HIP, um die erforderliche Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Prototypen liegt: Die hohen Werkzeugkosten des Sinterns machen es unwirtschaftlich; Methoden wie die Bearbeitung oder additive Fertigung (3D-Druck) sind weitaus besser geeignet.

Indem Sie diese inhärenten Einschränkungen verstehen, können Sie das Sintern für die richtigen Anwendungen effektiv nutzen und seine Fallstricke vermeiden.

Übersichtstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Restporosität | Geringere Zugfestigkeit, Ermüdungsbeständigkeit und potenzielle Gasdurchlässigkeit. |

| Hohe Werkzeugkosten | Erhebliche Anfangsinvestitionen, wodurch es nur für die Großserienproduktion kosteneffizient ist. |

| Größen- & Geometriegrenzen | Herausforderungen bei der Herstellung großer Teile und komplexer interner Merkmale wie Hinterschneidungen. |

Fällt es Ihnen schwer zu entscheiden, ob Sintern für Ihr Bauteil das Richtige ist?

Bei KINTEK sind wir darauf spezialisiert, Ihnen bei der Bewältigung dieser Kompromisse zu helfen. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie den optimalen Fertigungsprozess für Ihre spezifischen Anforderungen auswählen – sei es das Erreichen maximaler Dichte oder eine kostengünstige Massenproduktion.

Lassen Sie sich von unseren Experten zur richtigen Lösung führen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

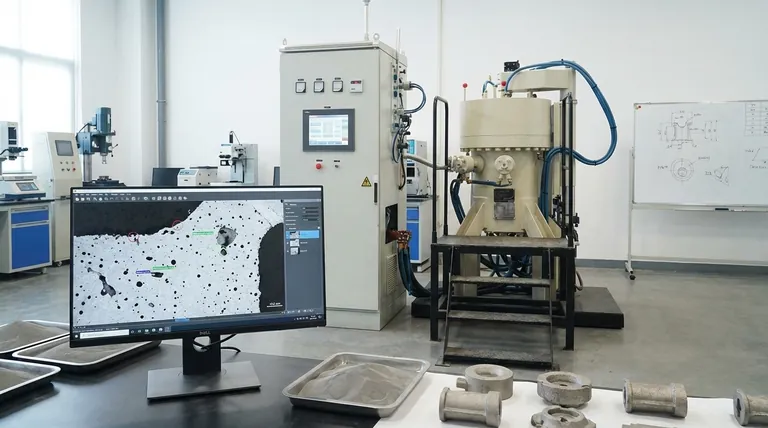

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?