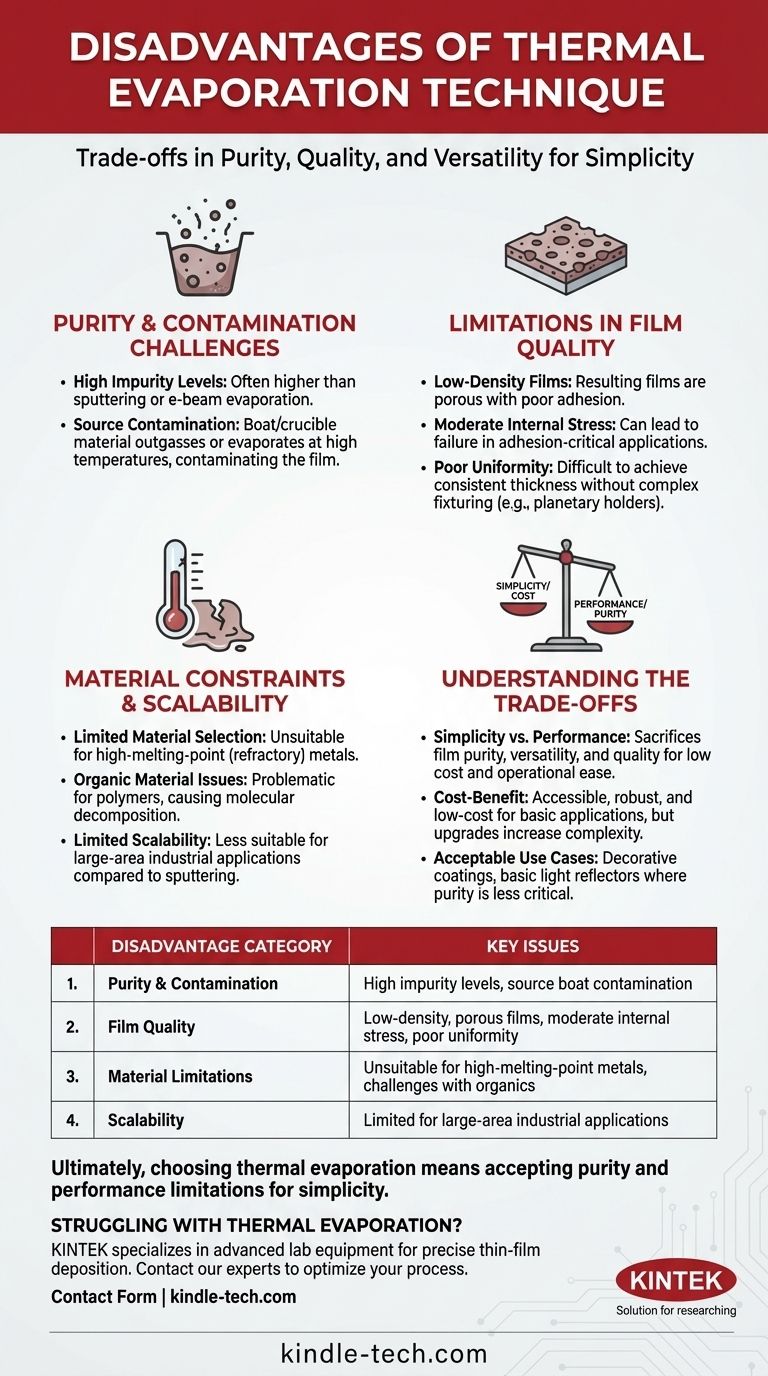

Kurz gesagt sind die Hauptnachteile der thermischen Verdampfung hohe Verunreinigungsgrade, erhebliche Einschränkungen hinsichtlich der abscheidbaren Materialien und die Erzeugung von Filmen geringer Dichte mit potenziell schlechter Gleichmäßigkeit. Diese Technik hat Schwierigkeiten mit Materialien mit hohem Schmelzpunkt und kann Verunreinigungen durch die Heizquelle selbst einbringen.

Die thermische Verdampfung wird wegen ihrer Einfachheit und geringen Kosten geschätzt, aber dies hat seinen Preis. Der grundlegende Kompromiss besteht darin, die Reinheit des Films, die Materialvielfalt und die Strukturqualität zugunsten der Bedienungsfreundlichkeit und Erschwinglichkeit zu opfern.

Die Herausforderung von Reinheit und Kontamination

Der am häufigsten genannte Nachteil der thermischen Verdampfung ist die beeinträchtigte Reinheit, die direkt aus ihrem Funktionsprinzip resultiert.

Hohe Verunreinigungsgrade

Im Vergleich zu anderen physikalischen Gasphasenabscheidungsverfahren (PVD) wie dem Sputtern oder der Elektronenstrahlverdampfung erzeugt die thermische Verdampfung im Allgemeinen Filme mit den höchsten Verunreinigungsgraden. Das relativ geringe Vakuum und die Heizmethode tragen dazu bei.

Kontamination durch die Quelle

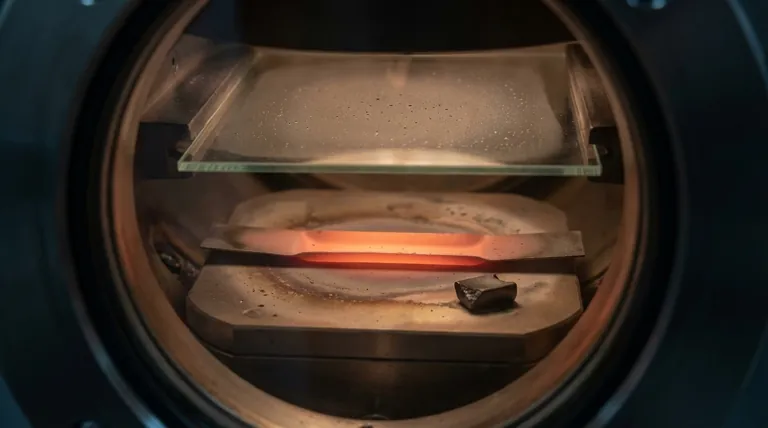

Das abzuscheidende Material wird in einen „Tiegel“ oder eine Schale gelegt, die durch Widerstandsheizung erhitzt wird. Bei hohen Temperaturen kann das Tiegelmaterial selbst ausgasen oder verdampfen und wird zu einer unbeabsichtigten Verunreinigung im endgültigen Dünnschichtfilm.

Grenzen bei Filmqualität und Struktur

Obwohl die Durchführung einfach ist, bietet der Prozess im Vergleich zu fortschrittlicheren Techniken weniger Kontrolle über die endgültigen Filmergebnisse.

Filme geringer Dichte

Die resultierenden Filme sind oft gering dichtet und porös. Obwohl dies durch das Hinzufügen einer Ionenunterstützungsquelle verbessert werden kann, ist die inhärente Qualität eines Standard-Thermaldampfprozesses geringer als bei anderen PVD-Methoden.

Mäßige innere Spannung

Filme, die mittels thermischer Verdampfung abgeschieden werden, neigen dazu, eine mäßige innere Spannung aufzuweisen. Dies kann ein kritischer Fehlerpunkt bei Anwendungen sein, bei denen die Filthaftung und die Langzeitstabilität von größter Bedeutung sind.

Schlechte Gleichmäßigkeit ohne Unterstützung

Das Erreichen einer gleichmäßigen Filmdicke über ein Substrat hinweg ist eine große Herausforderung. Ohne komplexe und teure Zusätze wie planetare Substrathalter und Gleichmäßigkeitsmasken ist die Abscheidung oft inkonsistent.

Beschränkungen bei Materialien und Skalierbarkeit

Der Heizmechanismus setzt feste Grenzen für die verwendbaren Materialien und die Effektivität der Skalierung des Prozesses.

Begrenzte Materialauswahl

Die thermische Verdampfung ist grundsätzlich ungeeignet für Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle (z. B. Wolfram, Molybdän). Die Widerstandsheizquellen können die erforderlichen Temperaturen einfach nicht effizient oder ohne starke Kontamination erreichen.

Herausforderungen bei organischen Materialien

Die Abscheidung von Polymeren und anderen organischen Materialien ist problematisch. Die geringe Wärmeleitfähigkeit dieser Materialien erschwert das Erhitzen, und der Prozess kann zu molekularem Zerfall oder einer Abnahme des Molekulargewichts führen, wodurch sich die Materialeigenschaften verändern.

Begrenzte industrielle Skalierbarkeit

Obwohl die Methode für Labormaßstäbe und einige Chargenprozesse hervorragend geeignet ist, macht sie ihre inhärente Ungleichmäßigkeit und Quellbeschränkungen im Vergleich zu Techniken wie dem Sputtern für industrielle Anwendungen mit großer Fläche weniger skalierbar.

Die Abwägungen verstehen: Einfachheit vs. Leistung

Die Nachteile der thermischen Verdampfung müssen gegen ihren Hauptvorteil abgewogen werden: die Einfachheit.

Die Kosten-Nutzen-Gleichung

Die thermische Verdampfung ist relativ kostengünstig, einfach und robust. Die Ausrüstung ist weniger komplex als Sputter- oder Elektronenstrahlsysteme. Dies macht sie zu einem zugänglichen Einstiegspunkt für die Dünnschichtabscheidung.

Wenn Nachteile keine Rolle spielen

Für bestimmte Anwendungen sind die Nachteile akzeptabel. Bei dekorativen Beschichtungen für Kosmetika oder Sportartikel oder bei einfachen Lichtreflektoren sind die absolute Reinheit und Dichte des Films weniger wichtig als die Kosten und das Erscheinungsbild.

Minderung der Nachteile

Es ist wichtig zu erkennen, dass ein einfacher thermischer Verdampfer aufgerüstet werden kann. Das Hinzufügen von Ionenunterstützungsquellen kann die Filmdichte verbessern, und planetare Vorrichtungen können die Gleichmäßigkeit verbessern. Diese Zusätze erhöhen jedoch die Kosten und die Komplexität und verringern den Abstand zu anderen PVD-Techniken.

Ist die thermische Verdampfung für Ihre Anwendung geeignet?

Ihre Entscheidung sollte auf einem klaren Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts beruhen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Filmdichte liegt: Die thermische Verdampfung ist eine schlechte Wahl; ziehen Sie stattdessen Sputtern oder Elektronenstrahlverdampfung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochschmelzender Metalle oder komplexer Legierungen liegt: Diese Technik ist aufgrund ihrer Temperaturbeschränkungen ungeeignet.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle mit niedrigem Schmelzpunkt liegt: Die thermische Verdampfung ist eine sehr praktikable und kostengünstige Lösung, insbesondere für Prototypen oder dekorative Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung organischer Elektronik (OLEDs) liegt: Diese Methode wird eingesetzt, aber Sie müssen bereit sein, die erheblichen Herausforderungen des Materialzerfalls und der Prozesskontrolle zu bewältigen.

Letztendlich bedeutet die Wahl der thermischen Verdampfung, dass man bewusst ihre Grenzen in Bezug auf Reinheit und Leistung zugunsten ihrer Einfachheit und geringen Kosten in Kauf nimmt.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselprobleme |

|---|---|

| Reinheit & Kontamination | Hohe Verunreinigungsgrade, Kontamination des Quelltiegels |

| Filmqualität | Filme geringer Dichte, porös, mäßige innere Spannung, schlechte Gleichmäßigkeit |

| Materialbeschränkungen | Ungeeignet für hochschmelzende Metalle, Herausforderungen bei organischen Materialien |

| Skalierbarkeit | Begrenzt für großflächige industrielle Anwendungen |

Haben Sie Schwierigkeiten mit den Einschränkungen der thermischen Verdampfung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Sputtersysteme oder Elektronenstrahlverdampfungsgeräte mit höherer Reinheit oder fachkundige Beratung zur Auswahl der richtigen PVD-Technik für Ihre Materialien benötigen, wir haben die Lösung. Kontaktieren Sie noch heute unsere Experten, um Ihren Dünnschichtprozess zu optimieren und überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten