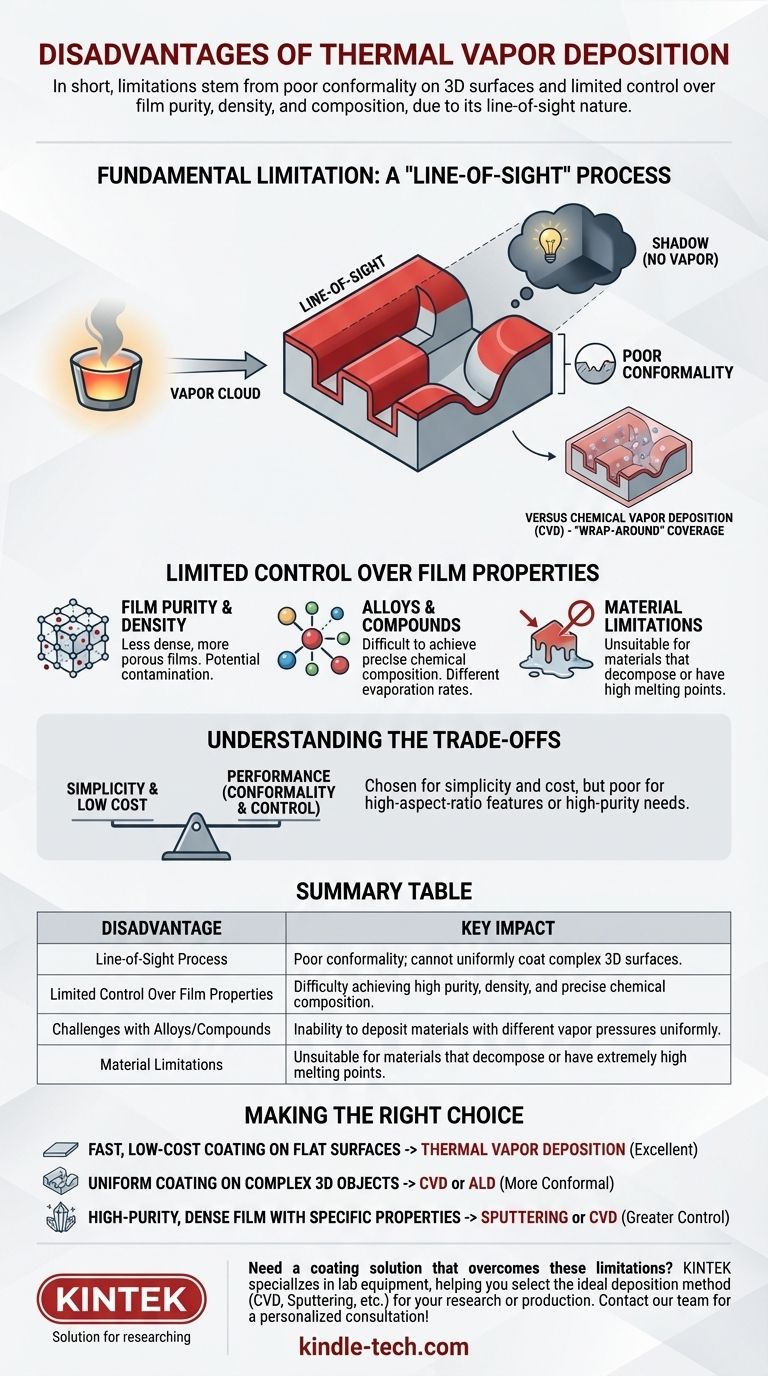

Kurz gesagt, die Hauptnachteile der thermischen Gasphasenabscheidung sind ihre schlechte Fähigkeit, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten, und die begrenzte Kontrolle, die sie über die Reinheit, Dichte und chemische Zusammensetzung des Endfilms bietet. Dies liegt daran, dass es sich um einen "Sichtlinien"-Physikprozess handelt, im Gegensatz zu den vielseitigeren chemischen reaktionsbasierten Methoden.

Obwohl die thermische Gasphasenabscheidung für ihre Einfachheit und geringen Kosten geschätzt wird, sind ihre Kernbeschränkungen direkt mit ihrem Mechanismus verbunden. Der Prozess hat Schwierigkeiten, andere Oberflächen als die direkt exponierten Oberflächen eines Substrats zu beschichten, und er bietet weniger Möglichkeiten, die strukturellen und chemischen Eigenschaften des resultierenden Films fein abzustimmen.

Die grundlegende Einschränkung: Ein "Sichtlinien"-Prozess

Der bedeutendste Nachteil der thermischen Gasphasenabscheidung ergibt sich aus der Art und Weise, wie das Material von der Quelle zum Substrat gelangt. Der Prozess beinhaltet das Erhitzen eines Materials in einem Vakuum, bis es verdampft, wodurch eine Dampfwolke entsteht, die dann auf dem kühleren Substrat kondensiert.

Was "Sichtlinie" bedeutet

Die verdampften Atome bewegen sich in geraden Linien von der Verdampfungsquelle zum Substrat. Stellen Sie es sich wie eine Glühbirne in einem dunklen Raum vor – nur die direkt der Glühbirne zugewandten Oberflächen werden beleuchtet. Jede Oberfläche im "Schatten" erhält wenig bis keinen Dampf.

Die Konsequenz: Schlechte Konformität

Diese "Sichtlinien"-Natur führt zu einer schlechten Konformität, d.h. der Fähigkeit, einen Film gleichmäßiger Dicke auf einer nicht-ebenen Oberfläche abzuscheiden. Während ein flacher Wafer, der der Quelle zugewandt ist, gleichmäßig beschichtet wird, erhält ein komplexes Objekt mit Gräben, Stufen oder Kurven dicke Ablagerungen oben und sehr dünne oder keine Ablagerungen an den Seitenwänden und in den Spalten.

Dies steht in starkem Kontrast zur chemischen Gasphasenabscheidung (CVD), bei der ein reaktives Gas den gesamten Reaktor füllt und auf allen beheizten Oberflächen reagiert, was eine ausgezeichnete "Ummantelung" ermöglicht.

Begrenzte Kontrolle über Filmeigenschaften

Die Einfachheit der thermischen Verdampfung ist auch ihre Schwäche. Der Prozess wird hauptsächlich durch Temperatur und Druck gesteuert und bietet im Vergleich zu fortschrittlicheren Techniken weniger "Regler", um die endgültige Filmqualität zu steuern.

Schwierigkeiten bei Filmreinheit und -dichte

Der Film wird durch einfache Kondensation erzeugt. Dies kann zu Filmen führen, die weniger dicht sind und eine porösere oder ungeordnetere Kristallstruktur aufweisen als solche, die durch energiereichere oder chemische Prozesse erzeugt werden. Darüber hinaus können Materialien vom Heizelement oder Tiegel den Film manchmal kontaminieren.

Herausforderungen bei Legierungen und Verbindungen

Die Erzeugung eines Films mit einer präzisen chemischen Zusammensetzung mehrerer Elemente (einer Legierung) ist mit der thermischen Verdampfung extrem schwierig. Verschiedene Materialien haben unterschiedliche Dampfdrücke, was bedeutet, dass sie bei gleicher Temperatur mit unterschiedlichen Raten verdampfen. Das Ergebnis ist ein Film, dessen Zusammensetzung sich während der Abscheidung ändert und selten mit dem Ausgangsmaterial übereinstimmt.

Unfähigkeit, bestimmte Materialien abzuscheiden

Materialien, die nicht schmelzen und sauber verdampfen, sind für die thermische Abscheidung ungeeignet. Einige Materialien zersetzen sich beim Erhitzen, während andere (hochschmelzende Metalle wie Wolfram) so hohe Schmelzpunkte haben, dass ihre Verdampfung unpraktisch und energieintensiv ist.

Die Kompromisse verstehen: Einfachheit vs. Leistung

Keine Abscheidungstechnik ist perfekt; die Wahl hängt ausschließlich vom Ziel ab. Die Nachteile der thermischen Gasphasenabscheidung müssen gegen ihre erheblichen Vorteile abgewogen werden.

Die Kraft der Einfachheit und der Kosten

Der Hauptgrund, warum die thermische Gasphasenabscheidung so weit verbreitet ist, liegt darin, dass sie oft die billigste, schnellste und einfachste verfügbare Methode ist. Die Ausrüstung ist relativ unkompliziert und einfach zu bedienen und zu warten, was sie ideal für Forschung und Anwendungen macht, bei denen perfekte Konformität oder Filmstruktur nicht die höchste Priorität haben.

Wann die thermische Abscheidung zu vermeiden ist

Sie sollten diese Methode vermeiden, wenn Ihre Anwendung eine gleichmäßige Beschichtung auf einem Merkmal mit hohem Aspektverhältnis erfordert, wie z. B. das Innere eines tiefen Grabens in einem Mikrochip. Es ist auch eine schlechte Wahl, wenn Sie einen Film mit außergewöhnlich hoher Reinheit, spezifischer Kristallorientierung oder einer präzise kontrollierten Legierungszusammensetzung benötigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung auf einer relativ flachen Oberfläche liegt: Die thermische Gasphasenabscheidung ist eine ausgezeichnete und hochwirksame Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, porenfreien Beschichtung auf einem komplexen 3D-Objekt liegt: Sie müssen eine konformere Methode verwenden, wie die chemische Gasphasenabscheidung (CVD) oder die Atomlagenabscheidung (ALD).

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, dichten Film mit spezifischen strukturellen oder chemischen Eigenschaften liegt: Andere Methoden wie Sputtern (eine andere Art von PVD) oder CVD bieten eine weitaus größere Kontrolle über das Endprodukt.

Letztendlich befähigt Sie das Verständnis der Kompromisse zwischen der Einfachheit der thermischen Verdampfung und der hohen Leistung chemischer Methoden, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Sichtlinien-Prozess | Schlechte Konformität; kann komplexe 3D-Oberflächen oder Gräben nicht gleichmäßig beschichten. |

| Begrenzte Kontrolle über Filmeigenschaften | Schwierigkeiten bei der Erzielung hoher Reinheit, Dichte und präziser chemischer Zusammensetzung. |

| Herausforderungen bei Legierungen/Verbindungen | Unfähigkeit, Materialien mit unterschiedlichen Dampfdrücken gleichmäßig abzuscheiden. |

| Materialbeschränkungen | Ungeeignet für Materialien, die sich zersetzen oder extrem hohe Schmelzpunkte haben. |

Benötigen Sie eine Beschichtungslösung, die diese Einschränkungen überwindet?

Die thermische Gasphasenabscheidung ist nicht für jede Aufgabe das richtige Werkzeug. Wenn Ihr Projekt gleichmäßige Beschichtungen auf komplexen 3D-Strukturen, hochreine Filme oder präzise Materialzusammensetzungen erfordert, benötigen Sie eine fortschrittlichere Lösung.

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und deckt alle Ihre Laborbedürfnisse ab. Unsere Experten können Ihnen helfen, die ideale Abscheidungsmethode – sei es chemische Gasphasenabscheidung (CVD), Sputtern oder eine andere Technik – auszuwählen, um sicherzustellen, dass Ihre Forschung oder Produktion die gewünschten Ergebnisse erzielt.

Lassen Sie uns das richtige Werkzeug für Ihre spezifische Anwendung finden. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen