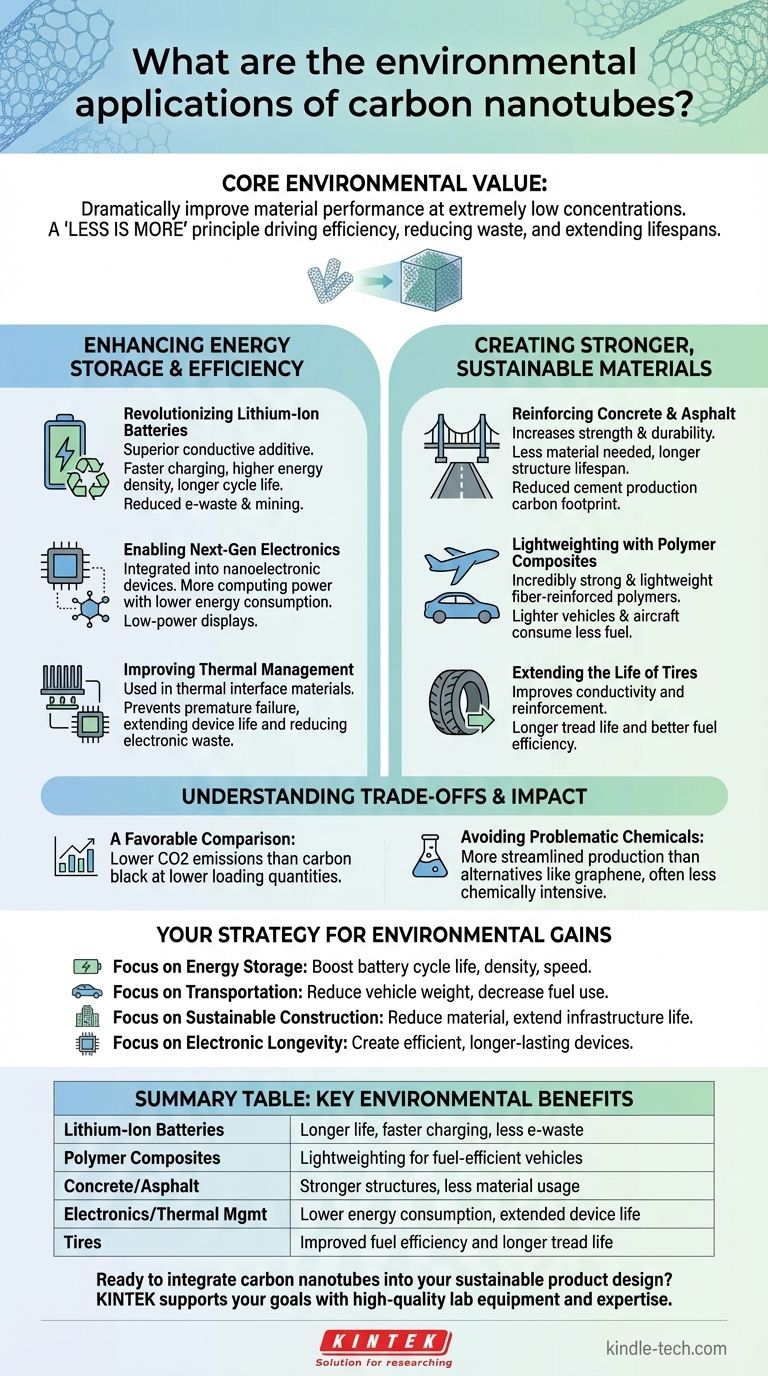

Im Bereich der grünen Technologie bestehen die wichtigsten Umweltauswirkungen von Kohlenstoffnanoröhren (CNTs) darin, die Leistung und Effizienz anderer Materialien zu verbessern. Ihre bedeutendste Anwendung ist die Verwendung als leitfähiger Zusatzstoff in Lithium-Ionen-Batterien, aber sie werden auch zur Herstellung stärkerer und haltbarerer Verbundwerkstoffe für Branchen wie das Bauwesen und den Transport sowie zur Ermöglichung effizienterer Elektronik eingesetzt.

Der zentrale Umweltwert von Kohlenstoffnanoröhren liegt nicht in einer einzelnen Anwendung, sondern in ihrer Fähigkeit, die Materialleistung bei extrem geringen Konzentrationen dramatisch zu verbessern. Dieses Prinzip des „Weniger ist mehr“ fördert die Effizienz, reduziert Abfall und verlängert die Lebensdauer von Produkten in mehreren kritischen Sektoren.

Steigerung der Energiespeicherung und -effizienz

Die einzigartigen elektrischen und thermischen Eigenschaften von CNTs machen sie ideal für die Verbesserung der Art und Weise, wie wir Energie speichern und nutzen. Dies ist ihr ausgereiftestes und wirkungsvollstes Anwendungsgebiet im Umweltbereich.

Revolutionierung von Lithium-Ionen-Batterien

CNTs fungieren als überlegener leitfähiger Zusatzstoff sowohl in der Kathode als auch in der Anode von Lithium-Ionen-Batterien. Dies schafft ein hochgradig effizientes elektrisches Netzwerk innerhalb der Batterie.

Dieses Netzwerk ermöglicht schnelleres Laden, eine höhere Energiedichte und eine deutlich längere Zyklenlebensdauer. Langlebigere Batterien führen direkt zu weniger Elektroschrott und einer geringeren Notwendigkeit des Abbaus von Rohstoffen.

Ermöglichung von Elektronik der nächsten Generation

Durch das Abscheiden von CNTs mittels Verfahren wie der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) können sie in nanoelektronische Bauteile integriert werden.

Dies ermöglicht die Herstellung von ultra-großskaligen integrierten Schaltungen, die mehr Rechenleistung bei geringerem Energieverbrauch liefern. Es ermöglicht auch Anwendungen wie energiearme Feldelektronenemissionsanzeigen.

Verbesserung des Wärmemanagements

CNTs werden in thermischen Schnittstellenmaterialien verwendet, um Wärme effektiver von elektronischen Komponenten abzuleiten.

Ein besseres Wärmemanagement ermöglicht es der Elektronik, effizienter zu arbeiten und einen vorzeitigen Ausfall zu verhindern, wodurch die nutzbare Lebensdauer von Geräten verlängert und Abfall weiter reduziert wird.

Schaffung stärkerer, nachhaltigerer Materialien

Das außergewöhnliche Verhältnis von Festigkeit zu Gewicht von CNTs ermöglicht es ihnen, als starkes Verstärkungsmittel zu fungieren, wodurch herkömmliche Materialien haltbarer und ressourceneffizienter werden.

Verstärkung von Beton und Asphalt

Wenn sie in sehr geringen Mengen zu Beton oder Asphalt hinzugefügt werden, erhöhen CNTs deren mechanische Festigkeit und Haltbarkeit erheblich.

Dies bedeutet, dass Strukturen weniger Material benötigen, um die gleiche Festigkeit zu erreichen, oder dass sie viel länger halten, bevor Reparaturen oder Ersatz erforderlich sind. Dies reduziert den immensen CO2-Fußabdruck, der mit der Zementherstellung und der Straßeninstandhaltung verbunden ist.

Leichtbau mit Polymerverbundwerkstoffen

CNTs werden in faserverstärkte Polymere und andere Verbundwerkstoffe eingearbeitet, um Materialien herzustellen, die sowohl unglaublich stark als auch leicht sind.

Diese Materialien sind entscheidend für die Automobil- und Luftfahrtindustrie. Leichtere Fahrzeuge und Flugzeuge verbrauchen weniger Kraftstoff, was direkt zur Reduzierung von Treibhausgasemissionen führt.

Verlängerung der Lebensdauer von Reifen

In Reifen können CNTs sowohl die Leitfähigkeit als auch die Verstärkung verbessern. Dies kann zu einer längeren Profillebensdauer und einer besseren Kraftstoffeffizienz führen.

Abwägung und Produktionsauswirkungen verstehen

Kein Material ist perfekt, und eine nüchterne Bewertung erfordert das Verständnis des gesamten Lebenszyklus. Während die Anwendung von CNTs klare Umweltvorteile bietet, ist ihre Herstellung ein energieintensiver Prozess.

Ein günstiger Vergleich mit Alternativen

Der Schlüssel liegt im Vergleich von CNTs mit etablierten Materialien. Bei Messung pro Kilogramm führt die CNT-Produktion im Allgemeinen zu geringeren CO2-Emissionen als herkömmliche Zusatzstoffe wie Ruß.

Darüber hinaus erfordert Ruß oft viel höhere Einarbeitungsmenge, um einen ähnlichen Effekt zu erzielen, was seine negativen Umweltauswirkungen verstärkt.

Vermeidung problematischer Chemikalien

Andere fortschrittliche Materialien, wie Graphen, stehen oft vor erheblichen Produktionshürden. Dazu können hoher Energie- und Wasserverbrauch sowie die Notwendigkeit aggressiver Chemikalien gehören, die Entsorgungsprobleme verursachen.

Die Herstellung von CNTs, obwohl nicht ohne Auswirkungen, bietet oft einen optimierteren und chemisch weniger intensiven Weg zur Erzielung von Hochleistungsmaterialeigenschaften.

Anwendung auf Ihr Ziel

Ihre Strategie für die Verwendung von Kohlenstoffnanoröhren sollte von dem spezifischen Umweltergebnis geleitet werden, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung liegt: Verwenden Sie CNTs als leitfähigen Zusatzstoff, um die Zyklenlebensdauer, Energiedichte und Ladegeschwindigkeit von Batterien zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Transporteffizienz liegt: Integrieren Sie CNTs in Polymerverbundwerkstoffe, um das Fahrzeuggewicht zu reduzieren und den Kraftstoffverbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf nachhaltigem Bauen liegt: Fügen Sie CNTs Beton hinzu, um die benötigte Gesamtmaterialmenge zu reduzieren und die Lebensdauer der Infrastruktur zu verlängern.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Elektronik liegt: Nutzen Sie CNTs in thermischen Schnittstellenmaterialien und integrierten Schaltkreisen, um effizientere und langlebigere Geräte zu schaffen.

Letztendlich bieten Kohlenstoffnanoröhren ein leistungsstarkes Werkzeug, um erhebliche Umweltvorteile zu erzielen, indem sie die Effizienz der Materialien, die wir bereits verwenden, grundlegend verbessern.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtigster Umweltvorteil |

|---|---|

| Lithium-Ionen-Batterien | Längere Lebensdauer, schnelleres Laden, weniger Elektroschrott |

| Polymerverbundwerkstoffe | Leichtbau für kraftstoffeffiziente Fahrzeuge |

| Beton/Asphalt | Stärkere Strukturen, geringerer Materialverbrauch |

| Elektronik/Wärmemanagement | Geringerer Energieverbrauch, verlängerte Gerätelebensdauer |

| Reifen | Verbesserte Kraftstoffeffizienz und längere Profillebensdauer |

Bereit, Kohlenstoffnanoröhren in Ihr nachhaltiges Produktdesign zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung fortschrittlicher Materialien. Ob Sie Batterien der nächsten Generation, leichte Verbundwerkstoffe oder langlebige Baumaterialien entwickeln – unser Fachwissen kann Ihre Ziele für verbesserte Leistung und ökologische Nachhaltigkeit unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Effizienz- und Nachhaltigkeitsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikrohr

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Zentrifugenröhrchen

- Mehrzonen-Labortiegelofen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Was sind die toxischen Wirkungen von Kohlenstoffnanoröhren? Risiken beim Einatmen verstehen

- Welche Nanomaterialien werden durch chemische Gasphasenabscheidung synthetisiert? Hochleistungsfähige Materialien mit Präzision aufbauen

- Wie wird ein CVD-Diamant hergestellt? Entdecken Sie den High-Tech-Prozess des atomweisen Wachstums eines Diamanten

- Welche Anwendungen gibt es für Dünnschicht-Halbleiter? Von Mikrochips bis zur Solarenergie

- Was ist die Top-Down-Methode der Graphensynthese? Ein Leitfaden zur skalierbaren Graphenproduktion

- Wie wird Graphen hergestellt und welcher Prozess wird dabei angewendet? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Methoden

- Was ist die Auswirkung der Abscheidungsrate auf dünne Schichten? Steuerung der Mikrostruktur für bessere Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit