Im Kern ist das Hartlöten ein Fügeverfahren, das für seine Fähigkeit geschätzt wird, starke, saubere und maßhaltige Baugruppen zu erstellen. Im Gegensatz zum Schweißen, bei dem die Grundwerkstoffe geschmolzen werden, verwendet das Hartlöten ein Füllmetall, das bei einer niedrigeren Temperatur schmilzt. Dieses Füllmaterial wird durch Kapillarwirkung in eine eng anliegende Verbindung gezogen und bildet beim Abkühlen eine starke metallurgische Bindung, ohne die Grundkomponenten zu verziehen oder zu beschädigen.

Die wahre Stärke des Hartlötens liegt nicht nur im Verbinden von Metallen, sondern darin, dies mit Präzision und Finesse zu tun. Es glänzt dort, wo Schweißen zu zerstörerisch oder unpräzise wäre, und ermöglicht die Herstellung komplexer, mehrteiliger Baugruppen unter Wahrung der Integrität der ursprünglichen Komponenten.

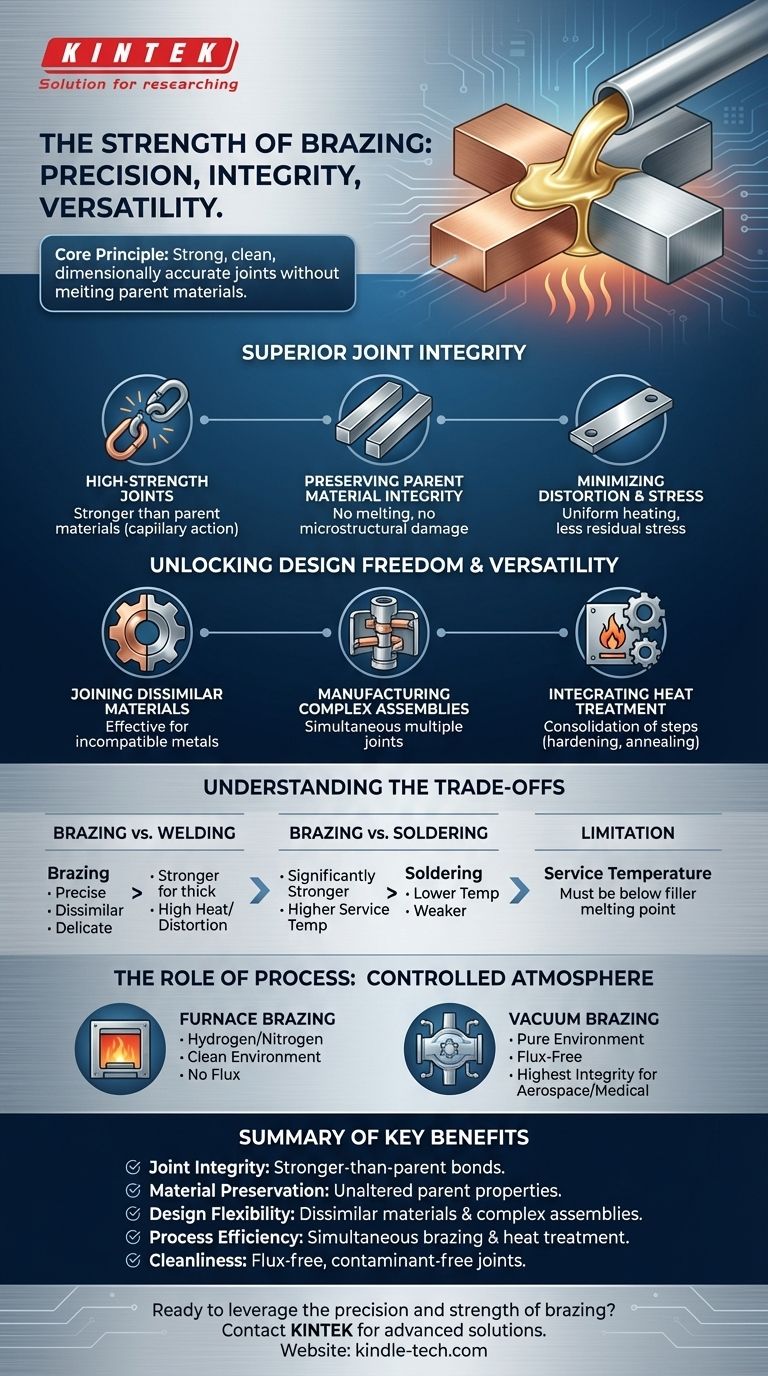

Warum Hartlöten wählen? Überlegene Verbindungsintegrität

Der Hauptvorteil des Hartlötens liegt in der Qualität der erzeugten Verbindung. Da der Prozess unterhalb des Schmelzpunkts der Grundwerkstoffe abläuft, werden die erheblichen Nachteile vermieden, die mit Hochtemperatur-Fusionsverfahren verbunden sind.

Erstellung hochfester Verbindungen

Hartgelötete Verbindungen sind außergewöhnlich stark. Das Füllmetall bildet eine metallurgische Bindung mit den Grundwerkstoffen, und bei richtiger Auslegung kann die resultierende Verbindung stärker sein als die Grundwerkstoffe selbst.

Die Festigkeit ergibt sich aus der Kapillarwirkung, die das geschmolzene Füllmetall in den gesamten Spalt zwischen den Komponenten zieht und so eine vollständige, lückenlose Verbindung gewährleistet.

Erhaltung der Integrität des Grundwerkstoffs

Da die Grundmetalle nur erhitzt und niemals geschmolzen werden, bleiben ihre grundlegenden mechanischen und physikalischen Eigenschaften intakt.

Dies ist ein entscheidender Vorteil gegenüber dem Schweißen, das die Mikrostruktur der Wärmeeinflusszone verändern und das Material potenziell schwächen oder seine Eigenschaften verändern kann.

Minimierung von Verzug und inneren Spannungen

Modernes Hartlöten, insbesondere das Ofenlöten, verwendet eine gleichmäßige Erwärmung und kontrollierte Abkühlzyklen. Diese gleichmäßige Verteilung der thermischen Energie über die gesamte Baugruppe reduziert den Verzug drastisch und bindet weniger Eigenspannung.

Das Ergebnis ist ein maßhaltigeres und zuverlässigeres Teil, was für hochpräzise Komponenten entscheidend ist.

Erschließung von Designfreiheit und Vielseitigkeit

Das Hartlöten bietet Ingenieuren und Konstrukteuren ein Maß an Flexibilität, das mit anderen Fügeverfahren nur schwer zu erreichen ist. Es eröffnet die Möglichkeit, kompliziertere und optimiertere Produkte zu entwickeln.

Verbinden ungleicher Materialien

Das Hartlöten ist eine der effektivsten Methoden zum Verbinden ungleicher Metalle, wie z. B. Kupfer mit Stahl oder Aluminium mit Edelstahl.

Da die Grundmetalle nicht miteinander verschmolzen werden, spielt ihre metallurgische Unverträglichkeit keine Rolle. Das Füllmetall wird so ausgewählt, dass es mit beiden Materialien kompatibel ist und als robuste Brücke zwischen ihnen fungiert.

Herstellung komplexer Baugruppen

Das Verfahren eignet sich ideal für die Herstellung komplexer Teile, die aus einem einzigen Block nur schwer oder gar nicht zerspanbar wären.

Ingenieure können mehrere Verbindungen gleichzeitig in einem einzigen Ofenzyklus löten, auch solche an langen oder unzugänglichen Stellen. Dies ermöglicht die Herstellung empfindlicher und komplizierter Geometrien mit hoher Wiederholgenauigkeit.

Integration der Wärmebehandlung

Die Zyklen beim Ofen- und Vakuumlöten können so gestaltet werden, dass sie Wärmebehandlungsprozesse integrieren.

Prozesse wie Härten, Vergüten oder Ausscheidungshärten können im selben thermischen Zyklus wie das Löten selbst durchgeführt werden. Diese Konsolidierung spart erhebliche Zeit, Handhabung und Kosten, da separate Fertigungsschritte entfallen.

Verständnis der Kompromisse

Kein Prozess ist für jede Anwendung perfekt. Zu wissen, wo das Hartlöten glänzt – und wo nicht –, ist der Schlüssel zu einer fundierten Entscheidung.

Hartlöten vs. Schweißen

Schweißen erzeugt typischerweise stärkere Verbindungen pro Gewichtseinheit und eignet sich besser für dicke Abschnitte. Es führt jedoch enorme Hitze ein, die Verzug verursacht und die Materialeigenschaften verändert. Hartlöten ist die überlegene Wahl für Präzision, ungleiche Materialien und empfindliche Baugruppen.

Hartlöten vs. Löten

Das Löten ist ein ähnliches Verfahren, findet aber bei niedrigeren Temperaturen statt (unter 450 °C / 840 °F). Hartgelötete Verbindungen sind deutlich stärker und weisen eine höhere Betriebstemperatur auf als gelötete Verbindungen, wodurch das Hartlöten für anspruchsvollere strukturelle Anwendungen geeignet ist.

Wann Hartlöten möglicherweise nicht die beste Wahl ist

Die Haupteinschränkung einer hartgelöteten Verbindung ist ihre Betriebstemperatur, die deutlich unter dem Schmelzpunkt der Lotelegierung bleiben muss. Darüber hinaus kann bei Anwendungen, die die absolut höchste Verbindungsfestigkeit bei dicken, einfachen Abschnitten erfordern, ein korrekt ausgeführtes Schweißen vorzuziehen sein.

Die Rolle des Prozesses: Ofen- und Vakuumlöten

Die Umgebung, in der das Hartlöten stattfindet, ist entscheidend für seinen Erfolg. Moderne Verfahren mit kontrollierter Atmosphäre haben viele der alten Herausforderungen beseitigt.

Der Vorteil einer kontrollierten Atmosphäre

Das Ofenlöten findet in einer sauberen Atmosphäre (wie Wasserstoff oder Stickstoff) oder im Vakuum statt. Diese Umgebung verhindert die Bildung von Oxiden während des Erhitzens, was für den korrekten Fluss des Füllmetalls entscheidend ist.

Dadurch entfällt die Notwendigkeit korrosiver chemischer Flussmittel und der anschließenden Reinigung nach dem Löten, was zu einem sauberen, glänzenden Teil direkt aus dem Ofen führt.

Vakuumlöten: Der Goldstandard

Das Vakuumlöten stellt den Höhepunkt der Reinheit und Qualität beim Hartlöten dar. Durch die Entfernung praktisch aller Gase wird eine außergewöhnlich reine Umgebung geschaffen.

Dieses Verfahren erzeugt flussmittelfreie Verbindungen von höchster Integrität und ist daher der Standard für missionskritische Anwendungen in der Luft- und Raumfahrt-, Medizin- und Halbleiterindustrie.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Fügemethode hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder empfindlicher Materialien liegt: Hartlöten ist ideal, da es unterhalb des Schmelzpunkts der Grundmetalle arbeitet, Schäden verhindert und Mehrfachmaterial-Designs ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Automatisiertes Ofenlöten ist hochgradig effizient und ermöglicht das gleichzeitige Herstellen mehrerer Verbindungen mit ausgezeichneter Wiederholgenauigkeit und minimalem Arbeitsaufwand.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsreinheit und -festigkeit für kritische Anwendungen liegt: Das Vakuumlöten bietet eine flussmittelfreie, kontaminationsfreie Umgebung, die für die Herstellung von Verbindungen höchster Integrität unerlässlich ist.

Letztendlich ist die Entscheidung für das Hartlöten eine strategische Entscheidung, um Materialintegrität, Designflexibilität und Prozesssauberkeit zu priorisieren.

Zusammenfassungstabelle:

| Stärke des Hartlötens | Hauptvorteil |

|---|---|

| Verbindungsintegrität | Erzeugt stärkere als das Grundmaterial bindende Verbindungen, ohne die Basismetalle zu schmelzen. |

| Materialerhaltung | Vermeidet die Veränderung der Eigenschaften des Grundmaterials, im Gegensatz zum Schweißen. |

| Designflexibilität | Ermöglicht das Verbinden ungleicher Metalle und komplexer Mehrkomponenten-Baugruppen. |

| Prozesseffizienz | Ermöglicht das gleichzeitige Hartlöten von Verbindungen und die Wärmebehandlung in einem einzigen Zyklus. |

| Sauberkeit | Vakuum-/Ofenlöten eliminiert Flussmittel und erzeugt kontaminationsfreie Verbindungen. |

Sind Sie bereit, die Präzision und Festigkeit des Hartlötens für Ihr Labor oder Ihre Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Lötlösungen, einschließlich Ofen- und Vakuumlötsystemen, um Ihnen zu helfen, ungleiche Materialien zu verbinden, komplexe Baugruppen zu erstellen und hochintegre Verbindungen mit minimaler Verformung zu erzielen. Unsere Expertise stellt sicher, dass Ihre Projekte von sauberen, zuverlässigen und effizienten Fügeprozessen profitieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie die Laborgeräte und Verbrauchsmaterialien von KINTEK Ihre Fertigungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Bornitrid (BN) Keramikstab für Hochtemperaturanwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle