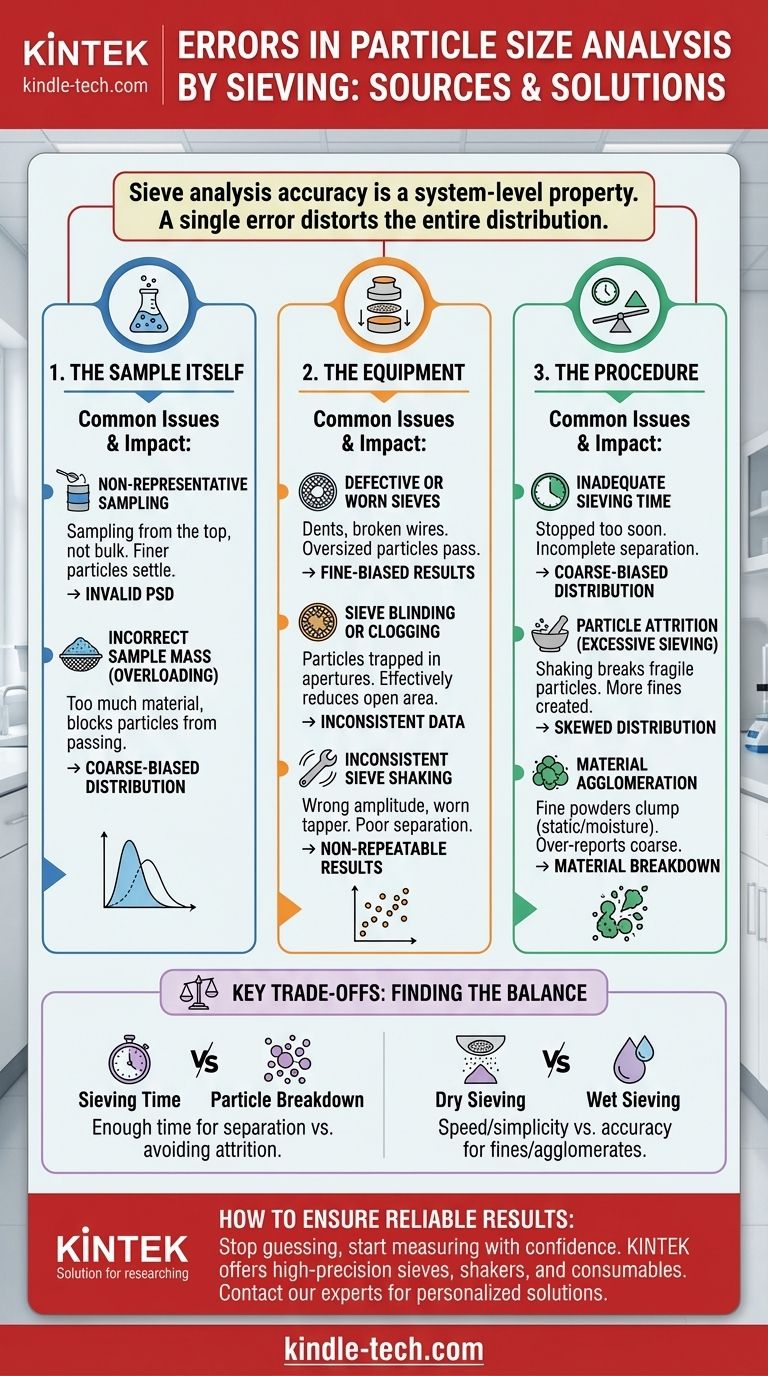

Die primären Fehler bei der Partikelgrößenanalyse durch Sieben ergeben sich aus drei Hauptquellen: die Probe selbst ist nicht repräsentativ oder zu groß, die Ausrüstung ist abgenutzt oder nicht kalibriert, und das Betriebsverfahren ist inkonsistent. Probleme wie beschädigte Siebmaschen, Überlastung der Siebe mit Material und zu kurzes oder zu langes Sieben sind die häufigsten Übeltäter, die die Ergebnisse unzuverlässig machen können.

Die Siebanalyse erscheint einfach, aber ihre Genauigkeit ist eine Eigenschaft des Gesamtsystems. Um vertrauenswürdige Ergebnisse zu erzielen, geht es nicht darum, einen einzelnen Schritt zu perfektionieren, sondern darum, jede Variable von der anfänglichen Probenentnahme bis zur endgültigen Wägung rigoros zu kontrollieren.

Warum kleine Fehler große Auswirkungen haben

Die Siebanalyse ist eine Methode der Fraktionierung. Jedes Sieb trennt Partikel, und das Endergebnis – die Partikelgrößenverteilung (PSD) – ist eine kumulative Berechnung, die auf dem Gewicht des auf jedem Sieb zurückgehaltenen Materials basiert.

Ein Fehler in einer einzelnen Stufe bleibt nicht isoliert. Wenn beispielsweise das oberste Sieb überlastet ist, entsteht ein Engpass. Dies erhöht künstlich das Gewicht auf diesem Sieb und entzieht allen nachfolgenden Sieben Material, wodurch die gesamte Verteilungskurve verzerrt wird und falsche Schlussfolgerungen über die Produktqualität oder die Prozesseffizienz gezogen werden.

Fehlerquelle 1: Die Probe selbst

Die Analyse ist ungültig, noch bevor sie beginnt, wenn die Probe keine wahre Darstellung des Schüttguts ist.

Nicht repräsentative Probenahme

Das für den Test verwendete Material (typischerweise 50–100 g) muss die gleiche Partikelgrößenverteilung aufweisen wie die gesamte Produktionscharge (die Tonnen umfassen kann). Es reicht nicht aus, eine Schaufel von oben aus einem Fass zu entnehmen, da sich feinere Partikel tendenziell absetzen.

Geeignete Techniken wie das Vierteln und Kegeln (Coning and Quartering) oder die Verwendung eines Rundteilers (Spinner Riffler) sind unerlässlich, um eine kleine, statistisch repräsentative Probe zu erhalten.

Falsche Probenmasse (Überlastung)

Dies ist wohl der häufigste Verfahrensfehler. Wenn Sie zu viel Material auf ein Sieb geben, ist die Partikelschicht zu dick. Dies verhindert, dass viele kleinere Partikel jemals die Sieboberfläche erreichen, um hindurchzufallen.

Dies führt zu einem künstlich hohen Gewicht auf gröberen Sieben und einem falschen Ergebnis, das oft als „grobgut-verzerrte“ Verteilung bezeichnet wird. Faustregel ist, dass die Materialtiefe auf keinem Sieb mehr als einige Partikeldurchmesser betragen sollte.

Fehlerquelle 2: Die Ausrüstung

Der Zustand Ihrer Siebe und Ihres Schüttlers ist nicht verhandelbar. Abgenutzte Werkzeuge liefern wertlose Daten.

Defekte oder abgenutzte Siebe

Siebmaschen sind empfindlich. Dellen, Durchhängen oder gebrochene Drähte erzeugen größere, inkonsistente Öffnungen, durch die übergroße Partikel hindurchgelangen können, was die Ergebnisse in Richtung des „feineren“ Endes verzerrt.

Überprüfen Sie die Siebe regelmäßig visuell unter Vergrößerung. Für kritische Anwendungen sollten Siebe periodisch mithilfe von Kalibrierkugeln oder Bildanalyse neu zertifiziert werden, um sicherzustellen, dass die Öffnungen den ASTM- oder ISO-Normen entsprechen.

Siebverstopfung oder -blockierung (Blinding)

Verstopfung (Blinding) tritt auf, wenn Partikel in den Sieböffnungen stecken bleiben und während des Schüttelns nicht gelöst werden. Dies reduziert effektiv die offene Fläche des Siebes und verhindert, dass andere, kleinere Partikel hindurchfallen.

Dies ist häufig bei Partikeln nahe der Siebgröße oder bei Materialien mit hohem Feuchtigkeitsgehalt der Fall. Es führt zu einem künstlich hohen Gewicht, das auf dem verstopften Sieb zurückbleibt.

Inkonsistentes Siebschütteln

Die Aufgabe des Siebschüttlers ist es, das Material über das Sieb zu verteilen und Energie bereitzustellen, damit die Partikel hindurchfallen können. Eine inkonsistente Bewegung (z. B. falsche Amplitude, abgenutzter Klopfer) führt nicht zu reproduzierbaren Ergebnissen.

Die Bewegung muss validiert werden. Ein guter Schüttler kombiniert eine horizontale, kreisförmige Bewegung mit einer vertikalen Klopfbewegung, um die Partikel in Bewegung zu halten und die Öffnungen freizuhalten.

Fehlerquelle 3: Das Verfahren

Selbst bei einer perfekten Probe und perfekter Ausrüstung kann die Technik des Bedieners erhebliche Schwankungen verursachen.

Unzureichende Siebzeit

Jedes Material benötigt eine bestimmte Zeit für eine vollständige Trennung. Wird der Test zu früh abgebrochen, hatten viele Partikel keine Chance, die entsprechenden Siebe zu passieren.

Dies führt zu einer grobgut-verzerrten Verteilung. Der Bediener muss eine „Endpunktbestimmungs“-Prüfung durchführen, um die Mindestzeit für ein stabiles Ergebnis zu ermitteln (d. h. wenn nach einer zusätzlichen Minute Sieben weniger als 0,1 % des Materials auf einem Sieb passieren).

Partikelabrieb (Übermäßiges Sieben)

Das Gegenteil ist das zu lange Sieben. Die mechanische Wirkung des Schüttlers kann dazu führen, dass zerbrechliche Partikel zerfallen oder abgetragen werden (Abrieb/Attrition).

Dieser Zerfall erzeugt mehr Feinpartikel, als in der ursprünglichen Probe vorhanden waren, wodurch die Verteilung in Richtung des „feineren“ Endes verzerrt wird. Dies ist ein kritisches Problem bei mürben Materialien.

Materialagglomeration

Feine Pulver, insbesondere solche unter 75 Mikrometern, können sich aufgrund elektrostatischer Kräfte oder Feuchtigkeit verklumpen. Diese Agglomerate verhalten sich wie einzelne große Partikel und verhindern, dass sie durch das richtige feine Sieb fallen.

Dies führt zu einer erheblichen Überschätzung der groben Partikelfraktionen. Die korrekte Lösung ist die Verwendung eines Antistatikums oder der Wechsel zu einer Nasssiebmethode.

Materialverlust und Wägefehler

Kleine Fehler beim Wiegen können große Auswirkungen haben, insbesondere bei Sieben, auf denen wenig Material zurückbleibt. Der Verlust von Pulver beim Transfer vom Sieb zur Waage ist eine häufige Fehlerquelle.

Das Gesamtgewicht aller getrennten Fraktionen zuzüglich des Bodens sollte dem ursprünglichen Probengehalt entsprechen. Eine Abweichung von mehr als 0,5 % deutet typischerweise auf einen Verfahrensfehler hin, wie z. B. Materialverlust oder einen Wägefehler.

Verständnis der wichtigsten Kompromisse

Die richtigen Entscheidungen zu treffen, erfordert das Verständnis der inhärenten Kompromisse der Methode.

Siebzeit vs. Partikelzerfall

Sie benötigen genügend Zeit für eine vollständige Trennung, aber zu viel Zeit kann Ihre Partikel zerstören. Das Ziel ist es, durch Validierung den „Sweet Spot“ zu finden, an dem die Trennung maximiert wird, gerade bevor der Abrieb zu einem signifikanten Faktor wird.

Trockensiebung vs. Nasssiebung

Die Trockensiebung ist schneller und einfacher. Bei feinen Pulvern (<45 Mikrometer) oder Materialien, die agglomerieren, ist sie jedoch oft ungenau. Die Nasssiebung eliminiert statische Aufladung und wäscht Partikel durch die Öffnungen, fügt jedoch Komplexität hinzu, erfordert sorgfältiges Trocknen und führt mehr Schritte ein, bei denen Fehler auftreten können.

Probenmenge vs. Siebüberlastung

Eine größere Ausgangsprobe ist oft repräsentativer für das Schüttgut. Sie erhöht jedoch dramatisch das Risiko einer Überlastung der oberen Siebe. Es ist immer besser, mit einer größeren repräsentativen Probe zu beginnen und einen Probenteiler zu verwenden, um eine kleinere, handhabbare Prüfprobe zu erstellen.

So stellen Sie zuverlässige Ergebnisse sicher

Ihr Ansatz sollte von Ihrem letztendlichen Ziel für die Daten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt: Standardisieren Sie jeden Schritt in einer detaillierten Standardarbeitsanweisung (SOP) und stellen Sie sicher, dass alle Bediener darin geschult sind, diese genau zu befolgen.

- Wenn Ihr Hauptaugenmerk auf der Methodenentwicklung oder F&E liegt: Validieren Sie jeden Parameter, insbesondere die Siebzeit und die Probenbeladung, und verwenden Sie zertifizierte, kalibrierte Siebe, um absolute Genauigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei inkonsistenten Daten liegt: Untersuchen Sie systematisch zuerst die häufigsten und wirkungsvollsten Fehler – Siebzustand (Beschädigung/Verstopfung) und Probenüberlastung.

Letztendlich kommt die Beherrschung der Siebanalyse daher, dass man sie als kontrollierten wissenschaftlichen Prozess und nicht nur als einfaches Schüttelverfahren betrachtet.

Zusammenfassungstabelle:

| Fehlerkategorie | Häufige Probleme | Auswirkung auf die Ergebnisse |

|---|---|---|

| Probe | Nicht repräsentative Probenahme, Überlastung | Grobgut-verzerrte Verteilung, ungültige PSD |

| Ausrüstung | Abgenutzte/beschädigte Siebe, inkonsistenter Schüttler | Fein-verzerrte Ergebnisse, nicht reproduzierbare Daten |

| Verfahren | Falsche Siebzeit, Agglomeration, Abrieb | Verzerrte Verteilung, Materialzerfall |

Hören Sie auf zu raten und fangen Sie an, mit Zuversicht zu messen. KINTEK ist spezialisiert auf hochpräzise Laborsiebe, Schüttler und Verbrauchsmaterialien, die entwickelt wurden, um die oben genannten häufigen Fehler zu eliminieren. Unsere Ausrüstung gewährleistet eine genaue, wiederholbare Partikelgrößenanalyse für Qualitätskontrolle, F&E und Fehlerbehebung.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine persönliche Empfehlung zur Steigerung der Effizienz und Datenzuverlässigkeit Ihres Labors zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Nass-Dreidimensional-Vibrationssiebmaschine

Andere fragen auch

- Warum ist ein präzises Vibrationssiebsystem für die Analyse von Pt/Pd-Legierungen wichtig? Gewährleistung der Datenintegrität & XRD-Genauigkeit

- Welche Funktion erfüllt ein Siebsystem bei der Vorbehandlung von HPS-Pulver? Gewährleistung einer gleichmäßigen Partikelgrößenverteilung

- Warum ist ein standardisiertes Siebsystem für die Elefantengrasforschung notwendig? Gewährleistung einer zuverlässigen Probenkonsistenz

- Warum wird eine Labor-Elektromagnetische Vibrationssiebmaschine verwendet? Optimierung der chemischen Vorbehandlung von Walnussschalen

- Was ist die Bedeutung der Verwendung eines Feinfiltersystems für Katalysatorpartikel? Optimieren Sie die Größe für maximale Reaktivität