Kurz gesagt, die primären Faktoren, die die chemische Gasphasenabscheidung (CVD) beeinflussen, sind die Substrattemperatur, der Kammerdruck, die chemische Zusammensetzung und die Flussrate der Prekursor-Gase sowie die spezifische verwendete Abscheidungstechnologie. Diese Parameter steuern gemeinsam die Abscheidungsrate, die chemische Zusammensetzung, die Gleichmäßigkeit und die physikalischen Eigenschaften des resultierenden Dünnfilms.

Der Erfolg jedes CVD-Prozesses hängt von einem empfindlichen Gleichgewicht zwischen zwei konkurrierenden Phänomenen ab: der Rate, mit der Reaktionsgase die Substratoberfläche erreichen (Massentransport), und der Rate, mit der sie reagieren, um einen Film zu bilden (Oberflächenreaktionskinetik). Jeder Faktor, den Sie kontrollieren, ist ein Versuch, dieses Gleichgewicht zu steuern.

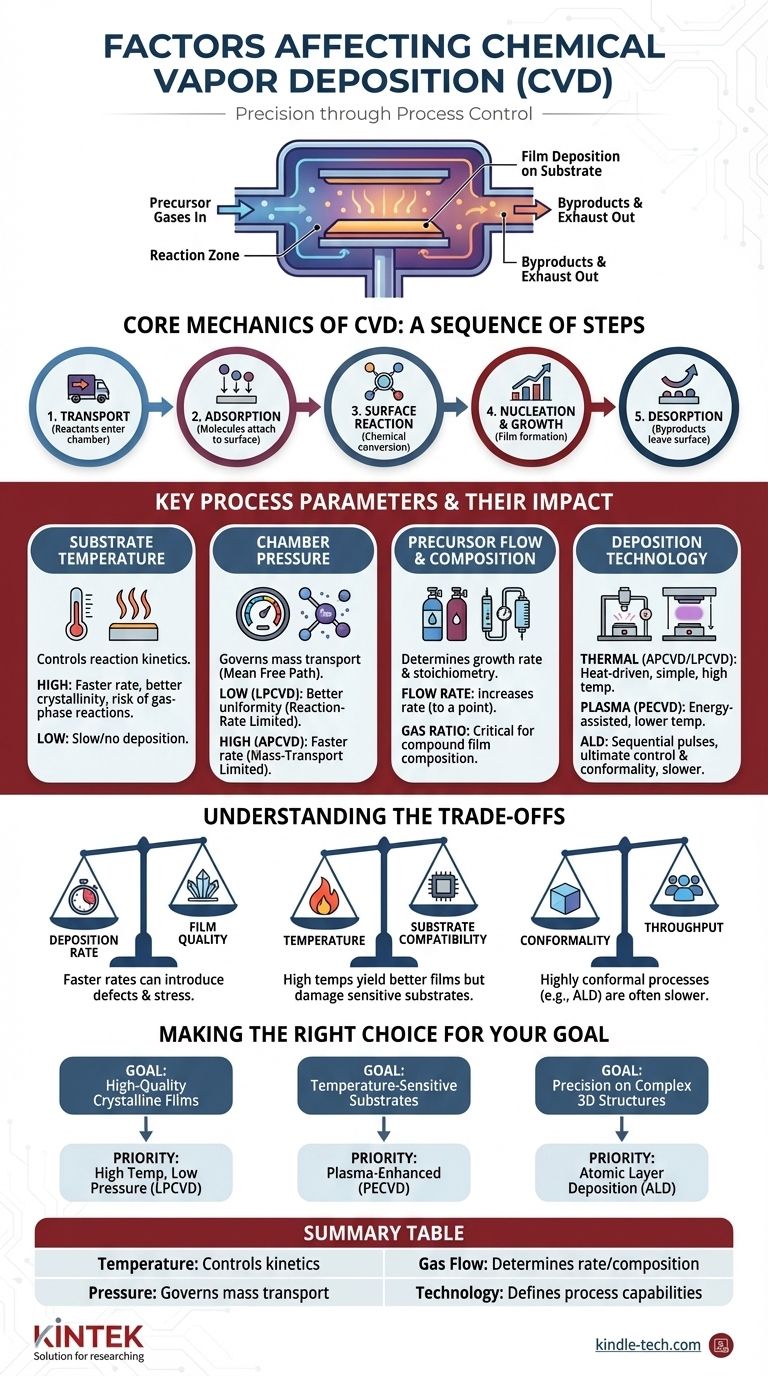

Die Kernmechanismen der CVD

Um zu verstehen, wie verschiedene Faktoren das Ergebnis beeinflussen, müssen Sie zunächst die grundlegenden Schritte des Prozesses verstehen. CVD ist kein einzelnes Ereignis, sondern eine Abfolge physikalischer und chemischer Schritte, die sorgfältig verwaltet werden müssen.

Schritt 1: Transport der Reaktanten

Reaktionsgase, sogenannte Prekursoren, werden in eine Reaktionskammer eingeführt. Ihre Bewegung zur Substratoberfläche wird durch den Kammerdruck und die Gasflussdynamik bestimmt.

Schritt 2: Adsorption an der Oberfläche

An der Substratoberfläche müssen sich die Prekursor-Moleküle physikalisch anlagern oder adsorbieren. Dieser Schritt ist eine Voraussetzung für jede chemische Reaktion.

Schritt 3: Oberflächenreaktion

Mit ausreichender thermischer oder plasmainduzierter Energie durchlaufen die adsorbierten Moleküle eine chemische Reaktion. Dies kann eine Zersetzung oder eine Reaktion mit anderen Prekursoren sein, was zu dem gewünschten festen Material und flüchtigen Nebenprodukten führt.

Schritt 4: Keimbildung und Wachstum

Die durch die Reaktion erzeugten festen Atome oder Moleküle diffundieren über die Oberfläche und verbinden sich an stabilen Stellen, wodurch anfängliche Inseln (Keimbildung) entstehen. Diese Inseln expandieren dann und verschmelzen zu einem kontinuierlichen Dünnfilm (Wachstum).

Schritt 5: Desorption und Entfernung von Nebenprodukten

Die flüchtigen Nebenprodukte der Oberflächenreaktion müssen sich von der Oberfläche lösen (Desorption) und durch den Gasfluss abtransportiert werden. Wenn Nebenprodukte nicht effizient entfernt werden, können sie den Film verunreinigen.

Wichtige Prozessparameter und ihre Auswirkungen

Die Steuerung des CVD-Prozesses bedeutet, die folgenden Parameter gezielt zu manipulieren, um bestimmte Schritte in der oben beschriebenen Abfolge zu begünstigen.

Substrattemperatur

Die Temperatur ist wohl der kritischste Faktor bei der thermischen CVD. Sie liefert die Aktivierungsenergie, die für die Oberflächenreaktionen erforderlich ist.

- Niedrige Temperaturen führen zu einer sehr langsamen oder gar keiner Abscheidung, da den Prekursor-Molekülen die Energie zur Reaktion fehlt.

- Hohe Temperaturen erhöhen die Reaktionsrate, aber übermäßig hohe Temperaturen können unerwünschte Gasphasenreaktionen verursachen, bevor die Prekursoren überhaupt das Substrat erreichen, was zur Partikelbildung und schlechter Filmqualität führt.

Kammerdruck

Der Druck steuert die Konzentration der Prekursor-Moleküle und deren mittlere freie Weglänge – den durchschnittlichen Abstand, den ein Molekül zurücklegt, bevor es mit einem anderen kollidiert.

- Niedriger Druck (Vakuumbedingungen) erhöht die mittlere freie Weglänge. Dies führt zu einer gleichmäßigeren Abscheidung, da der Gastransport weniger behindert wird, ein Zustand, der als reaktionsratenbegrenzt bekannt ist.

- Hoher Druck (z. B. Atmosphärendruck-CVD) verringert die mittlere freie Weglänge. Dies kann die Abscheidungsrate erhöhen, erschwert jedoch das Erreichen der gesamten Oberfläche durch die Reaktanten, ein Zustand, der als massentransportbegrenzt bekannt ist.

Flussrate und Zusammensetzung des Prekursor-Gases

Die Wahl der Prekursor-Chemikalien bestimmt das abzuscheidende Material. Die Flussrate und das Verhältnis verschiedener Gase steuern direkt die Wachstumsrate und die Stöchiometrie des Films.

- Flussrate: Eine Erhöhung der Flussrate führt zu einer größeren Zufuhr von Reaktanten zur Oberfläche, was die Abscheidungsrate bis zu einem gewissen Punkt erhöhen kann.

- Gasverhältnis: Bei Verbundfilmen (z. B. Siliziumnitrid aus Silan und Ammoniak) ist das Verhältnis der Prekursor-Gase entscheidend für das Erreichen der korrekten chemischen Zusammensetzung im Endfilm.

Abscheidungstechnologie

Es wurden verschiedene CVD-Methoden entwickelt, um diese Parameter, insbesondere die Temperatur, auf einzigartige Weise zu manipulieren.

- Thermische CVD (APCVD/LPCVD): Verlässt sich rein auf Wärme, um die Reaktion anzutreiben. Einfach und effektiv, aber die hohen Temperaturen begrenzen die Art der verwendbaren Substrate.

- Plasma-Enhanced CVD (PECVD): Verwendet ein elektrisches Feld, um ein Plasma zu erzeugen. Die energiereichen Ionen und Elektronen im Plasma liefern die Energie für die Reaktion, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

- Atomic Layer Deposition (ALD): Eine spezialisierte Variante, bei der Prekursoren in sequenziellen, selbstlimitierenden Pulsen eingeführt werden. Dies bietet eine beispiellose, Atom-für-Atom-Kontrolle über die Filmdicke, allerdings auf Kosten eines viel langsameren Prozesses.

Die Kompromisse verstehen

Die Optimierung eines CVD-Prozesses beinhaltet immer die Navigation durch eine Reihe kritischer Kompromisse. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung häufiger Fallstricke.

Abscheidungsrate vs. Filmqualität

Das Streben nach einer schnelleren Abscheidungsrate, typischerweise durch Erhöhung der Temperatur oder des Prekursorflusses, geht oft auf Kosten der Filmqualität. Hohe Raten können Spannungen, Defekte und eine schlechte Gleichmäßigkeit in die Filmstruktur einführen.

Temperatur vs. Substratkompatibilität

Hohe Temperaturen führen oft zu Filmen mit besserer Kristallinität und weniger Verunreinigungen. Diese Temperaturen würden jedoch temperaturempfindliche Substrate wie Polymere oder integrierte Schaltkreise, die bereits andere Verarbeitungsschritte durchlaufen haben, beschädigen oder zerstören. Dies ist der Hauptgrund für die Verwendung von Niedertemperaturmethoden wie PECVD.

Konformität vs. Durchsatz

Konformität ist die Fähigkeit eines Films, komplexe, dreidimensionale Oberflächenstrukturen gleichmäßig zu beschichten. Prozesse wie ALD bieten eine nahezu perfekte Konformität, sind aber extrem langsam. Im Gegensatz dazu sind Hochratenprozesse oft durch Massentransport begrenzt und können nicht-konforme Beschichtungen erzeugen, mit dickeren Filmen auf oberen Oberflächen als an Seitenwänden.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel Ihrer Anwendung bestimmt, wie Sie diese Faktoren priorisieren und ausgleichen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten kristallinen Filmen liegt: Priorisieren Sie eine hohe Substrattemperatur und einen optimierten, reaktionsratenbegrenzten Prozess in einer Niederdruckumgebung (LPCVD).

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: Eine plasmaverstärkte (PECVD) oder andere energieunterstützte Methode ist unerlässlich, um Reaktionsenergie ohne übermäßige Hitze bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und gleichmäßiger Beschichtung komplexer 3D-Strukturen liegt: Die Atomlagenabscheidung (ALD) ist die überlegene Wahl, wobei der langsamere Durchsatz im Austausch für eine beispiellose Kontrolle in Kauf genommen wird.

Die Beherrschung der chemischen Gasphasenabscheidung ist die Kunst, die Prozessumgebung präzise zu steuern, um eine chemische Reaktion zu den gewünschten Filmeigenschaften zu führen.

Zusammenfassungstabelle:

| Faktor | Primäre Auswirkung auf den CVD-Prozess |

|---|---|

| Substrattemperatur | Steuert die Reaktionskinetik; hohe Temperaturen erhöhen die Rate, können aber Gasphasenreaktionen verursachen. |

| Kammerdruck | Bestimmt den Massentransport; niedriger Druck (LPCVD) verbessert die Gleichmäßigkeit, hoher Druck (APCVD) erhöht die Rate. |

| Prekursor-Gasfluss & -Zusammensetzung | Bestimmt die Wachstumsrate und die Filmstöchiometrie (chemische Zusammensetzung). |

| Abscheidungstechnologie | Definiert die Prozessfähigkeiten (z. B. PECVD für niedrige Temperaturen, ALD für ultimative Konformität). |

Bereit zur Optimierung Ihres CVD-Prozesses?

Die richtige Ausrüstung ist entscheidend für die präzise Steuerung von Temperatur, Druck und Gasfluss. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und deckt alle Ihre Laborbedürfnisse ab. Egal, ob Sie neue Materialien entwickeln oder die Produktion hochfahren, unser Fachwissen kann Ihnen helfen, überlegene Filmqualität und Konsistenz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen CVD-Anwendungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat