Im Kern wird das Induktionserwärmen durch das Zusammenspiel der Eigenschaften der Stromversorgung, des Designs des Induktors und der physikalischen Eigenschaften des zu erwärmenden Materials bestimmt. Die Schlüsselfaktoren sind die Frequenz und Leistung des Wechselstroms, die Form und Nähe der Induktionsspule sowie der spezifische Widerstand, die magnetische Permeabilität und die physikalische Größe des Materials.

Die Wirksamkeit des Induktionserwärmens hängt nicht von einem einzelnen Faktor ab, sondern von der präzisen Abstimmung eines kompletten Systems. Ihre Fähigkeit, das Ergebnis zu steuern, hängt davon ab, wie die Stromquelle, die Induktionsspule und das Werkstück interagieren, um genau dort und dann Wärme zu erzeugen, wo und wann Sie sie benötigen.

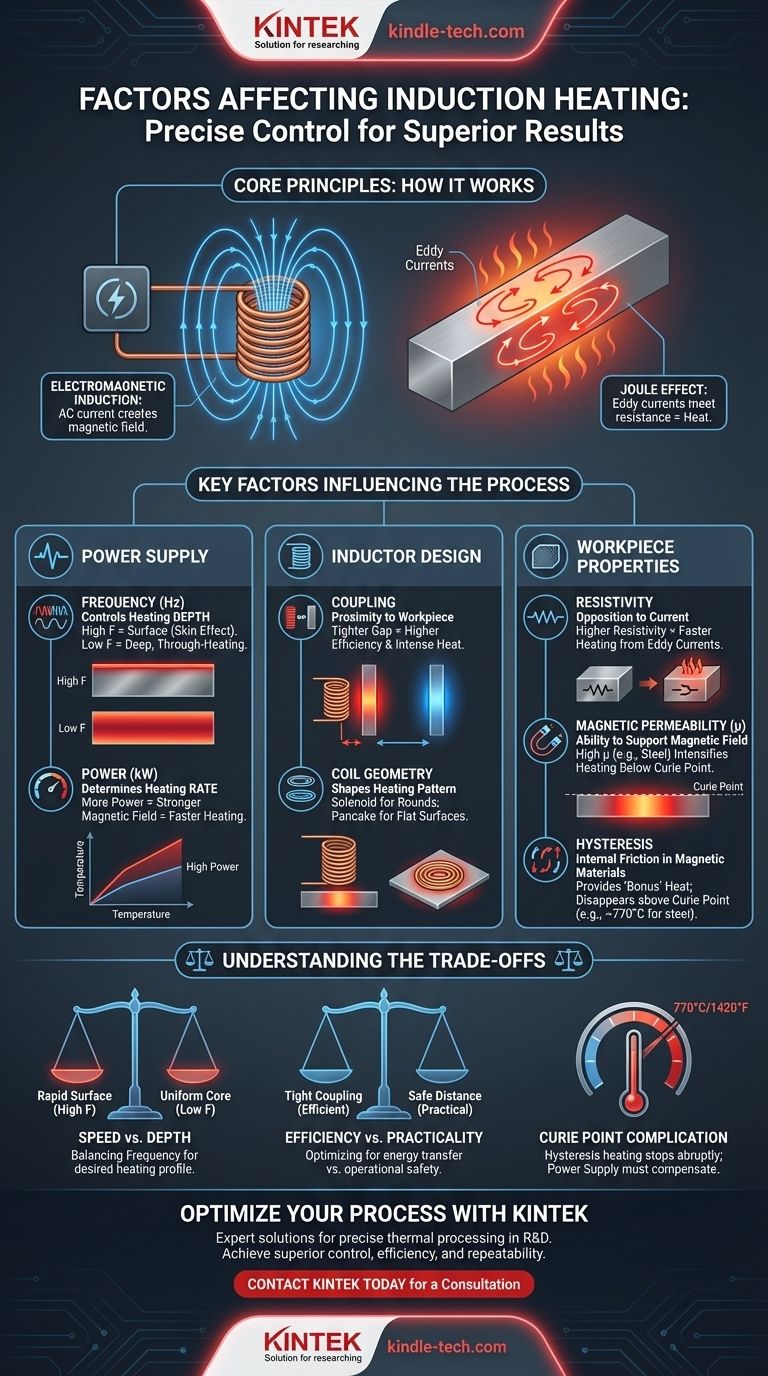

Die Grundprinzipien: Wie Induktionserwärmung funktioniert

Um den Prozess zu steuern, müssen Sie zunächst die grundlegende Physik verstehen, die dabei wirkt. Die Induktionserwärmung basiert auf zwei Phänomenen, die nacheinander ablaufen.

Elektromagnetische Induktion

Die Stromversorgung eines Induktionssystems sendet einen hochfrequenten Wechselstrom (AC) durch eine Kupferspule, den sogenannten Induktor. Dieser Wechselstrom erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Spule.

Wenn Sie ein elektrisch leitendes Werkstück in dieses Feld legen, induziert das Magnetfeld zirkulierende elektrische Ströme im Teil. Diese werden als Wirbelströme bezeichnet.

Der Joule-Effekt

Während diese Wirbelströme durch das Material strömen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand wandelt die elektrische Energie der Ströme in thermische Energie oder Wärme um. Dies wird als Joule-Effekt bezeichnet und ist die Hauptwärmequelle bei allen Induktionsprozessen.

Schlüsselfaktoren, die den Prozess beeinflussen

Die Beherrschung des Induktionserwärmens bedeutet, die Variablen zu verstehen und zu manipulieren, die diese Grundprinzipien beeinflussen. Diese Faktoren lassen sich in die von Ihnen gesteuerte Ausrüstung und die Eigenschaften des erhitzten Teils unterteilen.

Stromversorgung: Frequenz und Leistung

Die Stromversorgung ist Ihr primäres Bedienfeld. Die beiden kritischsten Einstellungen sind Frequenz und Leistung.

- Frequenz bestimmt die Tiefe der Erwärmung. Höhere Frequenzen führen dazu, dass die Wirbelströme in einer dünnen Schicht nahe der Oberfläche fließen, ein Phänomen, das als Skin-Effekt bekannt ist. Niedrigere Frequenzen dringen tiefer in das Material ein und ermöglichen eine gleichmäßigere Durchwärmung.

- Leistung (gemessen in Kilowatt) bestimmt die Geschwindigkeit der Erwärmung. Eine Erhöhung der Leistung steigert die Stärke des Magnetfeldes, was stärkere Wirbelströme induziert und schneller Wärme erzeugt.

Induktordesign: Die Form der Wärme

Die Induktorspule ist nicht nur ein Leiter; sie ist das Werkzeug, das das Magnetfeld formt und die Energie fokussiert.

- Kopplung bezieht sich auf den Abstand der Spule zum Werkstück. Ein kleinerer Abstand (engere Kopplung) führt zu einem effizienteren Energietransfer und intensiverer Erwärmung.

- Spulengeometrie bestimmt das Erwärmungsmuster. Eine einfache Solenoidspule erwärmt den Außendurchmesser eines runden Stabes, während eine „Pfannkuchen“-Spule eine flache Oberfläche erwärmen kann. Das Design der Spule ist entscheidend, um die Wärme genau dort zu konzentrieren, wo sie benötigt wird.

Werkstückseigenschaften: Die Reaktion des Materials

Das Werkstück selbst ist ein aktiver Teilnehmer am Erwärmungsprozess. Seine inhärenten Eigenschaften bestimmen, wie effizient es sich erwärmt.

- Spezifischer Widerstand ist ein Maß für den Widerstand eines Materials gegenüber elektrischem Strom. Materialien mit höherem spezifischem Widerstand erzeugen mehr Wärme aus der gleichen Menge an Wirbelstrom und erwärmen sich schneller.

- Magnetische Permeabilität ist die Fähigkeit eines Materials, die Bildung eines Magnetfeldes zu unterstützen. Magnetische Materialien wie Eisen und Stahl haben eine hohe Permeabilität, was den Erwärmungsprozess unterhalb einer bestimmten Temperatur (der Curie-Punkt) stark intensiviert.

- Hystereseerwärmung ist ein sekundärer Effekt, der nur bei magnetischen Materialien auftritt. Die schnelle Umkehrung des Magnetfeldes verursacht innere Reibung, während die magnetischen Domänen des Materials versuchen, sich auszurichten, wodurch zusätzliche Wärme erzeugt wird. Dieser Effekt liefert einen „zusätzlichen“ Erwärmungsschub, verschwindet jedoch, sobald das Material seinen Curie-Punkt überschreitet und nichtmagnetisch wird.

Die Abwägungen verstehen

Die Optimierung eines Induktionsprozesses beinhaltet immer den Ausgleich konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung häufiger Fallstricke.

Geschwindigkeit vs. Tiefe

Die Wahl der Frequenz ist der klassische Kompromiss. Hohe Frequenz ermöglicht eine extrem schnelle Oberflächenerwärmung, ideal für die Randschichthärtung. Sie erwärmt jedoch den Kern eines dicken Teils nicht effektiv. Dafür benötigen Sie eine niedrigere Frequenz und eine längere Erwärmungszeit, damit die Wärme nach innen leiten kann.

Effizienz vs. Praktikabilität

Das energieeffizienteste Setup beinhaltet eine sehr enge Kopplung, wobei die Spule so nah wie möglich am Teil positioniert ist. Dies kann jedoch in einer automatisierten Produktionslinie schwierig zu realisieren sein und erhöht das Risiko eines Kontakts zwischen dem Teil und der Spule, was zu einem schädlichen Kurzschluss führen könnte.

Die Komplikation des Curie-Punktes

Wenn Sie magnetische Stähle erwärmen, denken Sie daran, dass die schnelle Erwärmung durch Hysterese abrupt stoppt, wenn die Temperatur des Materials den Curie-Punkt (etwa 770 °C / 1420 °F) überschreitet. Ihre Stromversorgung muss diesen Wechsel ausgleichen können, um eine konstante Erwärmungsrate beizubehalten.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Setup hängt vollständig von Ihrer spezifischen Anwendung ab. Nutzen Sie Ihr Ziel, um Ihre Entscheidungen bezüglich dieser Schlüsselfaktoren zu leiten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Oberflächenhärtung liegt: Verwenden Sie eine hohe Frequenz (100 kHz bis 400 kHz) und hohe Leistung mit einem präzise geformten Induktor, der eng an das Teil gekoppelt ist.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung eines großen Knüppels zum Schmieden liegt: Verwenden Sie eine niedrigere Frequenz (1 kHz bis 10 kHz), um eine tiefe Energieeindringung zu gewährleisten und genügend Zeit für die Wärmeleitung zum Kern zu geben.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz liegt: Gestalten Sie den Induktor für die engstmögliche Kopplung, die Ihr Prozess sicher zulässt, um Energieverluste an die Umgebung zu minimieren.

- Wenn Sie ein nichtmagnetisches Material wie Aluminium oder Kupfer erwärmen: Sie müssen sich ausschließlich auf den Joule-Effekt verlassen, was im Vergleich zur Erwärmung von Stahl möglicherweise höhere Leistung oder eine effizientere Kopplung erfordert.

Indem Sie diese miteinander verbundenen Faktoren verstehen, können Sie von der bloßen Nutzung der Induktionserwärmung dazu übergehen, den Prozess wirklich für Ihr gewünschtes Ergebnis zu gestalten.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss auf den Erwärmungsprozess |

|---|---|

| Frequenz | Steuert die Erwärmungstiefe (Skin-Effekt) |

| Leistung | Bestimmt die Geschwindigkeit der Erwärmung |

| Spulendesign & Kopplung | Formt das Erwärmungsmuster und beeinflusst die Effizienz |

| Materialspezifischer Widerstand | Materialien mit höherem spezifischem Widerstand erwärmen sich schneller |

| Magnetische Permeabilität | Intensiviert die Erwärmung in magnetischen Materialien unterhalb des Curie-Punktes |

Bereit, Ihren Induktionserwärmungsprozess zu optimieren?

Das Verständnis dieser Faktoren ist der erste Schritt. Ihre effektive Umsetzung erfordert die richtige Ausrüstung und Fachwissen. KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien, einschließlich Induktionserwärmungssystemen, die für präzise thermische Prozesse in Forschung und Entwicklung maßgeschneidert sind.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems helfen, um überlegene Kontrolle, Effizienz und Wiederholbarkeit in Ihren Anwendungen zu erreichen. Kontaktieren Sie KINTEL noch heute für eine Beratung und entdecken Sie, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie verbessert eine Vakuum-Heißpresspresse die Dichte von Ti2AlN-Keramiken? Erreichen Sie eine Dichte von über 98,5 % und überlegene Festigkeit

- Wie verbessert die Hochtemperatur- und Hochdruckumgebung, die durch Vakuum-Heißpressausrüstung bereitgestellt wird, die Grenzflächenbindung zwischen Mo-Fasern und der TiAl-Matrix?