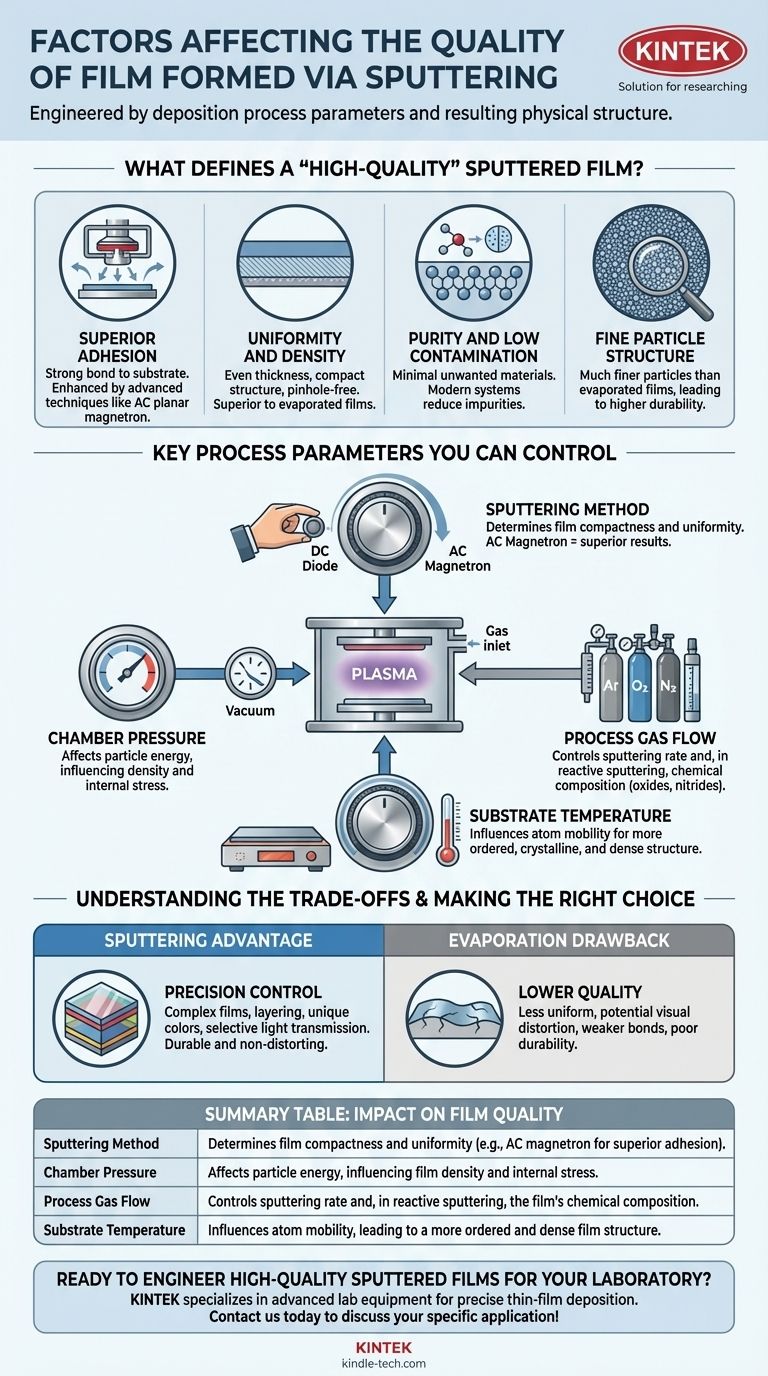

Die Qualität eines durch Sputtern erzeugten Films wird durch die Parameter des Abscheidungsprozesses und die daraus resultierende physikalische Struktur des Films bestimmt. Zu den Schlüsselfaktoren gehören die Sputtermethode selbst, der Kammerdruck, der Prozessgasfluss und die Substrattemperatur, die gemeinsam die Dichte, Gleichmäßigkeit, Reinheit und Haftung des Films auf dem Substrat beeinflussen.

Das Kernprinzip besteht darin, dass das Sputtern ein hohes Maß an Kontrolle über den atomaren Aufbau eines Films bietet. Im Gegensatz zu einfacheren Methoden ermöglicht es die Herstellung dichter, gleichmäßiger und hochgradig haftender Schichten durch die Steuerung der Energie und der Umgebung, in der Partikel auf einer Oberfläche abgeschieden werden.

Was definiert einen „hochwertigen“ gesputterten Film?

Bevor Prozessparameter angepasst werden, ist es wichtig, die Zielmerkmale zu verstehen. Hochwertige gesputterte Filme werden durch einige Schlüsselattribute definiert, die sie von Filmen unterscheiden, die mit anderen Methoden wie der Vakuumverdampfung hergestellt wurden.

Überlegene Haftung

Ein kritischer Qualitätsindikator ist, wie gut der Film an dem darunter liegenden Material oder Substrat haftet.

Fortschrittliche Techniken wie das planare AC-Magnetronsputtern sind speziell darauf ausgelegt, diese Bindung zu verbessern und eine haltbarere und zuverlässigere Beschichtung zu erzeugen.

Gleichmäßigkeit und Dichte

Qualitätsfilme weisen eine gleichmäßige Dicke und eine kompakte Struktur über die gesamte Oberfläche auf.

Das Sputtern erzeugt Filme, die frei von Pinholes und anderen strukturellen Defekten sind, was eine konsistente Leistung gewährleistet. Dies ist ein wesentlicher Vorteil gegenüber vakuumverdampften Filmen, die tendenziell weniger gleichmäßig sind.

Reinheit und geringe Kontamination

Der fertige Film sollte nur aus dem beabsichtigten Material bestehen.

Moderne Sputtersysteme zeichnen sich durch die Reduzierung unerwünschter Kontaminationen während des Abscheidungsprozesses aus, was zu reineren Filmen im Vergleich zu älteren oder einfacheren Techniken führt.

Feine Partikelstruktur

Die mikroskopische Struktur des Films ist grundlegend für seine Qualität.

Gesputterte Filme bestehen aus viel feineren Metallpartikeln als verdampfte Filme. Diese feinkörnige Struktur ist direkt für ihre höhere Haltbarkeit und überlegene Leistung verantwortlich.

Kontrollierbare Schlüsselprozessparameter

Die endgültige Qualität des Films ist kein Zufall; sie wird durch sorgfältige Kontrolle der Variablen des Sputterprozesses konstruiert.

Sputtermethode

Die verwendete Technologie ist ein Hauptfaktor. Beispielsweise erzeugt die Verwendung eines planaren AC-Magnetronsputtersystems von Natur aus kompaktere und gleichmäßigere Filme als ein einfaches DC-Diodensystem.

Kammerdruck

Der Druck in der Abscheidungskammer beeinflusst, wie gesputterte Atome vom Target zum Substrat wandern.

Die Anpassung dieses Parameters kann die Energie der abscheidenden Partikel verändern, was wiederum die Filmdichte und die innere Spannung beeinflusst.

Prozessgasfluss

Die Durchflussrate des Inertgases (typischerweise Argon), das zur Erzeugung des Plasmas verwendet wird, wirkt sich direkt auf die Sputterrate aus.

Beim reaktiven Sputtern wird die kontrollierte Einführung von Gasen wie Sauerstoff oder Stickstoff verwendet, um gezielt Oxid- oder Nitridfilme zu bilden, wodurch die chemischen und optischen Eigenschaften des Films grundlegend verändert werden.

Substrattemperatur

Die Temperatur des Substrats während der Abscheidung beeinflusst, wie sich die Atome anordnen, sobald sie auf der Oberfläche landen.

Höhere Temperaturen können die Atommobilität erhöhen, was zur Bildung einer geordneteren, kristallineren und dichteren Filmstruktur beitragen kann.

Verständnis der Kompromisse: Sputtern vs. Verdampfen

Um die Faktoren, die die Qualität gesputterter Filme beeinflussen, vollständig zu würdigen, ist es nützlich, sie direkt mit einer gängigen Alternative, der thermischen Vakuumverdampfung, zu vergleichen.

Der Vorteil des Sputterns

Der Hauptvorteil des Sputterns ist die Kontrolle. Der Prozess ermöglicht die Erstellung komplexer Filme durch präzises Schichten verschiedener Metalle und Metalloxide.

Diese Kontrolle ermöglicht die Konstruktion von Filmen mit einzigartigen Farben und selektiver Lichttransmission, was mit weniger verfeinerten Methoden nicht möglich ist. Die resultierenden Filme sind haltbar und verzerren die Sicht nicht.

Der Nachteil der Verdampfung

Vakuumverdampfte Filme gelten allgemein als von geringerer Qualität.

Sie leiden unter einer weniger gleichmäßigen Struktur, die zu visuellen Verzerrungen führen kann, und ihre schwächeren Molekülbindungen führen zu einer geringen Haltbarkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Filmqualität bedeutet, die Prozessparameter auf das gewünschte Ergebnis abzustimmen. Nutzen Sie diese Richtlinien, um Ihre Bemühungen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Konzentrieren Sie sich darauf, eine dichte, porenfreie Struktur zu schaffen, indem Sie den Kammerdruck optimieren und eine fortschrittliche Methode wie das AC-Magnetronsputtern verwenden.

- Wenn Ihr Hauptaugenmerk auf spezifischen optischen Eigenschaften liegt: Steuern Sie sorgfältig den Fluss des reaktiven Gases und die Schichtung verschiedener Materialien, um den präzisen Brechungsindex und die selektive Transmission zu erreichen, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Gleichmäßigkeit liegt: Stellen Sie sicher, dass Sie ein hochreines Targetmaterial und eine Sputtertechnik verwenden, die für ihre gleichmäßige Abscheidung über große Flächen bekannt ist.

Letztendlich ermöglicht Ihnen die Kontrolle dieser Faktoren, gesputterte Filme mit genau den Eigenschaften zu konstruieren, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Filmqualität |

|---|---|

| Sputtermethode | Bestimmt die Kompaktheit und Gleichmäßigkeit des Films (z. B. AC-Magnetron für überlegene Haftung). |

| Kammerdruck | Beeinflusst die Partikelenergie und damit die Filmdichte und innere Spannung. |

| Prozessgasfluss | Steuert die Sputterrate und beim reaktiven Sputtern die chemische Zusammensetzung des Films. |

| Substrattemperatur | Beeinflusst die Atommobilität und führt zu einer geordneteren und dichteren Filmstruktur. |

Bereit, hochwertige gesputterte Filme für Ihr Labor zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise in der Sputtertechnologie kann Ihnen helfen, die haltbaren, gleichmäßigen und reinen Beschichtungen zu erzielen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten