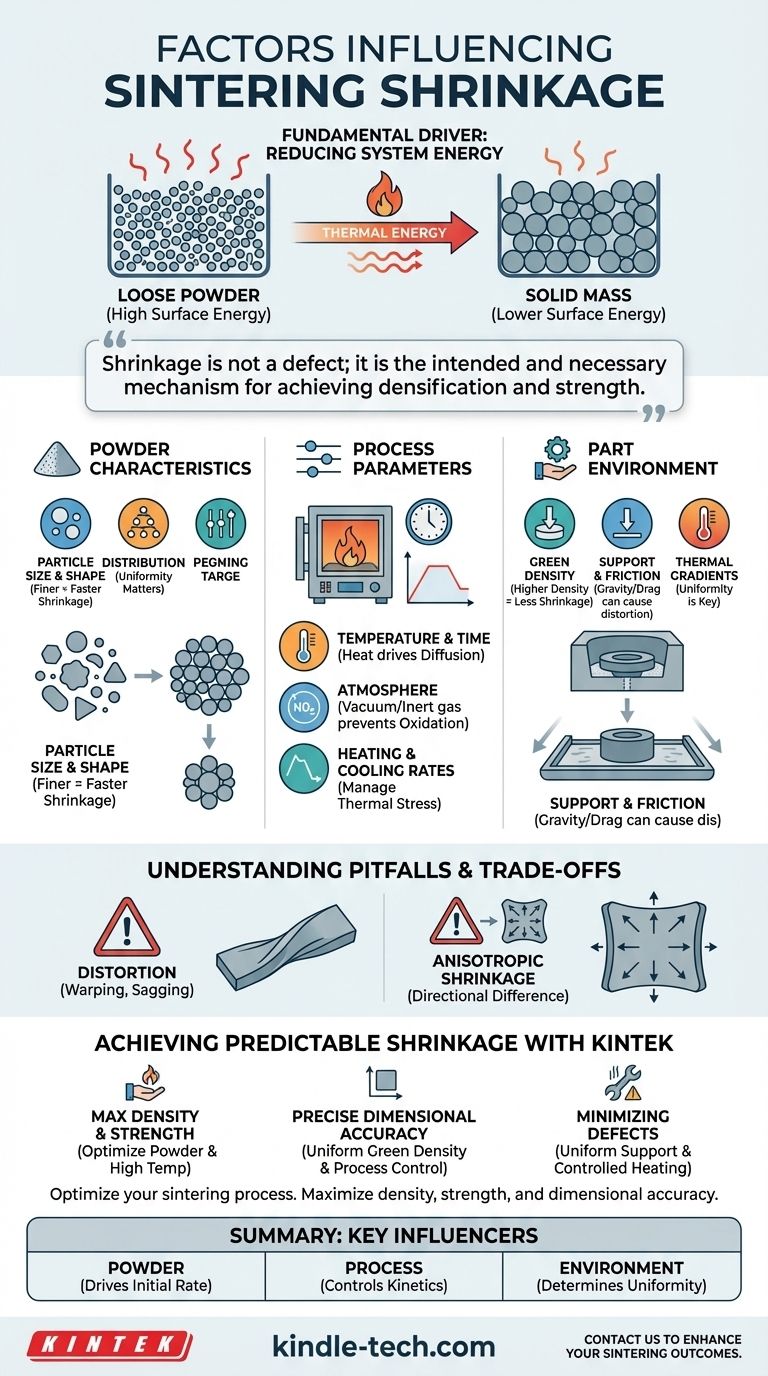

Im Grunde genommen wird die Schrumpfung beim Sintern von drei Hauptfaktorenkategorien bestimmt: den intrinsischen Eigenschaften des Pulvermaterials, den spezifischen Prozessparametern, die Sie steuern, und der physikalischen Umgebung des Teils. Dieser Prozess wird durch das grundlegende Bedürfnis angetrieben, die Oberflächenenergie des Systems zu reduzieren, was sich in der Konsolidierung von losem Pulver zu einem dichten, festen Objekt manifestiert.

Schrumpfung ist kein Fehler beim Sintern; sie ist der beabsichtigte und notwendige Mechanismus zur Erzielung von Verdichtung und Festigkeit. Das Ziel ist nicht, die Schrumpfung zu eliminieren, sondern sie zu verstehen und präzise zu steuern, um ein Teil mit den gewünschten Endabmessungen und -eigenschaften herzustellen.

Der grundlegende Treiber: Reduzierung der Systemenergie

Bevor Sie die Schrumpfung kontrollieren können, müssen Sie verstehen, warum sie auftritt. Der gesamte Prozess ist ein Ergebnis der Thermodynamik, bei dem das Material seinen niedrigstmöglichen Energiezustand anstrebt.

Von losem Pulver zu einer festen Masse

Ein Volumen losen Pulvers weist im Vergleich zu einem massiven Block desselben Materials eine immense Oberfläche auf. Diese riesige Oberfläche entspricht einem hohen Zustand der Oberflächenenergie. Das Sintern liefert die thermische Energie, die erforderlich ist, damit sich Atome bewegen und neu anordnen können, um diese Energie zu minimieren.

Oberflächenspannung als treibende Kraft

Bei hohen Temperaturen, weit unterhalb des Schmelzpunkts des Materials, gewinnen die Atome genügend Mobilität, um zu diffundieren. Die Oberflächenspannung, dieselbe Kraft, die Wassertropfen zu einer Kugel zusammenzieht, wirkt auf die Oberflächen der Pulverpartikel. Sie zieht Atome von den Oberflächen der Partikel in die sich zwischen ihnen bildenden „Hälse“, wodurch die Partikel verschmelzen und die Poren (leere Räume) schrumpfen.

Der Mechanismus des Massentransports

Diese Volumenreduzierung erfolgt in mehreren Stufen. Zuerst ordnen sich die Partikel dichter an. Dann beginnt der Materialtransport, hauptsächlich durch Diffusion, bei der Atome entlang der Korngrenzen wandern, um die inneren Poren zu füllen. Wenn sich diese Poren schließen, verringert sich das Gesamtvolumen des Teils, was zu Schrumpfung führt.

Kontrollierbare Schlüsselfaktoren

Die Steuerung der Schrumpfung erfordert die Beeinflussung der Variablen, die die Geschwindigkeit und das Ausmaß der Atomdiffusion und Materialkonsolidierung beeinflussen.

Pulvereigenschaften

Das Ausgangsmaterial ist Ihr erster und wichtigster Hebel. Die Größe, Form und Verteilung der Pulverpartikel bestimmen, wie sie sich zusammenlagern und wie viel anfänglicher Porenraum vorhanden ist. Feinere Pulver weisen eine höhere Oberflächenenergie auf und sintern leichter, was typischerweise zu einer stärkeren und schnelleren Schrumpfung führt.

Verdichtung und Grünrohdichte

Die Grünrohdichte bezieht sich auf die Dichte des Teils, nachdem es verdichtet, aber noch nicht gesintert wurde. Ein Teil mit höherer Grünrohdichte hat von Anfang an weniger inneres Porenvolumen. Folglich wird es weniger schrumpfen, um seine Enddichte zu erreichen. Eine gleichmäßige Verdichtung ist entscheidend für eine vorhersagbare, konsistente Schrumpfung.

Sintertemperatur und -zeit

Die Temperatur ist der stärkste Parameter. Höhere Temperaturen liefern mehr thermische Energie, erhöhen die Rate der Atomdiffusion dramatisch und beschleunigen die Verdichtung und Schrumpfung. Auch die Dauer bei Spitzentemperatur bestimmt, wie vollständig der Prozess zu seinem Ende geführt wird.

Sinteratmosphäre

Die Atmosphäre im Ofen – sei es ein Vakuum, ein Inertgas wie Argon oder eine reduzierende Atmosphäre – ist entscheidend. Sie verhindert Oxidation, die die Diffusion behindern und den Sinterprozess stoppen kann. Die Atmosphäre kann auch die Oberflächenchemie beeinflussen und somit direkt beeinflussen, wie leicht sich Atome bewegen können.

Heiz- und Abkühlraten

Die Geschwindigkeit, mit der Sie das Teil erhitzen und abkühlen, spielt eine Rolle. Schnelles Aufheizen kann erhebliche Temperaturunterschiede zwischen der Oberfläche und dem Kern eines Teils verursachen, was zu thermischen Spannungen und Rissen führt. Die Abkühlrate beeinflusst die endgültige Mikrostruktur und kann ebenfalls Spannungen verursachen, wenn sie nicht sorgfältig gehandhabt wird.

Fallstricke und Kompromisse verstehen

Ideale Schrumpfung ist gleichmäßig und vorhersagbar. In der Realität wirken mehrere Kräfte dem entgegen, was zu häufigen Fertigungsfehlern führt.

Schrumpfung vs. Verzug

Während Schrumpfung erwünscht ist, führt ungleichmäßige Schrumpfung zu Verzug. Dies umfasst Verbiegen, Verdrehen oder ein allgemeines Nichteinhalten der Maßtoleranzen. Die größte Herausforderung beim Sintern besteht darin, die Zielschrumpfung zu erreichen, ohne inakzeptablen Verzug einzuführen.

Der Einfluss von Schwerkraft und Reibung

Während des Sintervorgangs wird das Teil weich und anfällig für äußere Kräfte. Die Schwerkraft kann dazu führen, dass ungestützte Abschnitte oder lange Spannweiten durchhängen. Ebenso kann die Reibung zwischen dem Teil und der Oberfläche, auf der es aufliegt, die Schrumpfung in einem Bereich einschränken, während sie in anderen Bereichen zugelassen wird, wodurch innere Spannungen entstehen, die zu Verformung oder Rissbildung führen können.

Anisotrope Schrumpfung

Anisotrope Schrumpfung tritt auf, wenn sich das Teil in verschiedenen Richtungen unterschiedlich stark schrumpft. Dies wird oft durch eine ungleichmäßige Dichte während der anfänglichen Pulververdichtungsstufe verursacht. Wenn Partikel beim Pressen vorzugsweise ausgerichtet werden, ist die Schrumpfung senkrecht zur Pressrichtung größer.

Vorhersagbare Schrumpfung für Ihr Ziel erreichen

Die Kontrolle der Schrumpfung erfordert einen ganzheitlichen Ansatz, der Materialwissenschaft mit der Prozessentwicklung in Einklang bringt. Ihre Strategie hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie feine, gleichmäßige Pulver und optimieren Sie die Verdichtung für eine hohe Grünrohdichte, sintern Sie dann am oberen Ende des empfohlenen Temperaturbereichs des Materials.

- Wenn Ihr Hauptaugenmerk auf präziser Maßhaltigkeit liegt: Beginnen Sie mit einer extrem gleichmäßigen Grünrohdichte, nutzen Sie Prozessmodellierung zur Vorhersage der Schrumpfung und implementieren Sie eine präzise Kontrolle über den gesamten thermischen Zyklus und die Teileunterstützungsstruktur.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten wie Verzug liegt: Stellen Sie eine gleichmäßige Teileunterstützung sicher, verwenden Sie kontrollierte Heiz- und Abkühlraten, um thermische Gradienten zu steuern, und konstruieren Sie das Teil so, dass lange, ungestützte Merkmale vermieden werden.

Die Beherrschung des Sinterprozesses bedeutet, diese Variablen bewusst zu kontrollieren, damit die Schrumpfung für Sie und nicht gegen Sie arbeitet.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Hauptbeeinflussung der Schrumpfung |

|---|---|---|

| Pulvereigenschaften | Partikelgröße, -form, -verteilung | Steuert die anfängliche Rate und das Ausmaß der Verdichtung |

| Prozessparameter | Sintertemperatur, -zeit, -atmosphäre | Steuert die Kinetik der Atomdiffusion und Porenentfernung |

| Teileumgebung | Grünrohdichte, Unterstützung, thermische Gradienten | Bestimmt die Gleichmäßigkeit und das Potenzial für Verzug |

Erreichen Sie eine präzise Maßkontrolle in Ihrem Sinterprozess. Unvorhersehbare Schrumpfung kann zu kostspieligen Defekten und inkonsistenter Teilequalität führen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Sinteranforderungen zugeschnitten sind. Unsere Expertise hilft Ihnen, die Pulvereigenschaften zu optimieren, Prozessparameter fein abzustimmen und Teileumgebungen zu steuern, um eine gleichmäßige, vorhersagbare Schrumpfung zu gewährleisten – wodurch Dichte, Festigkeit und Maßgenauigkeit maximiert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Sinterergebnisse verbessern und zuverlässige Leistung für Ihr Labor liefern können. Kontaktieren Sie uns jetzt über unser Kontaktformular, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Wie wähle ich einen Rohrofen aus? Ein Leitfaden zur Abstimmung auf Ihre Prozessanforderungen

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung