Eine Kugelmühle zu verstehen bedeutet, die Variablen zu verstehen, die ihre Leistung steuern. Die Faktoren, die die Mahleffizienz einer Kugelmühle beeinflussen, können in drei Hauptkategorien unterteilt werden: die Eigenschaften des zu mahlenden Materials, die physische Ausrüstung und ihre Komponenten sowie die Betriebsbedingungen, die Sie während des Prozesses steuern.

Die Wirksamkeit einer Kugelmühle wird nicht durch eine einzelne Einstellung bestimmt, sondern durch das präzise Gleichgewicht zwischen Rotationsgeschwindigkeit, Art und Volumen des Mahlmediums und den Eigenschaften des Aufgabematerials. Dieses Zusammenspiel zu meistern, ist der Schlüssel zur effizienten Erzielung der gewünschten Partikelgröße.

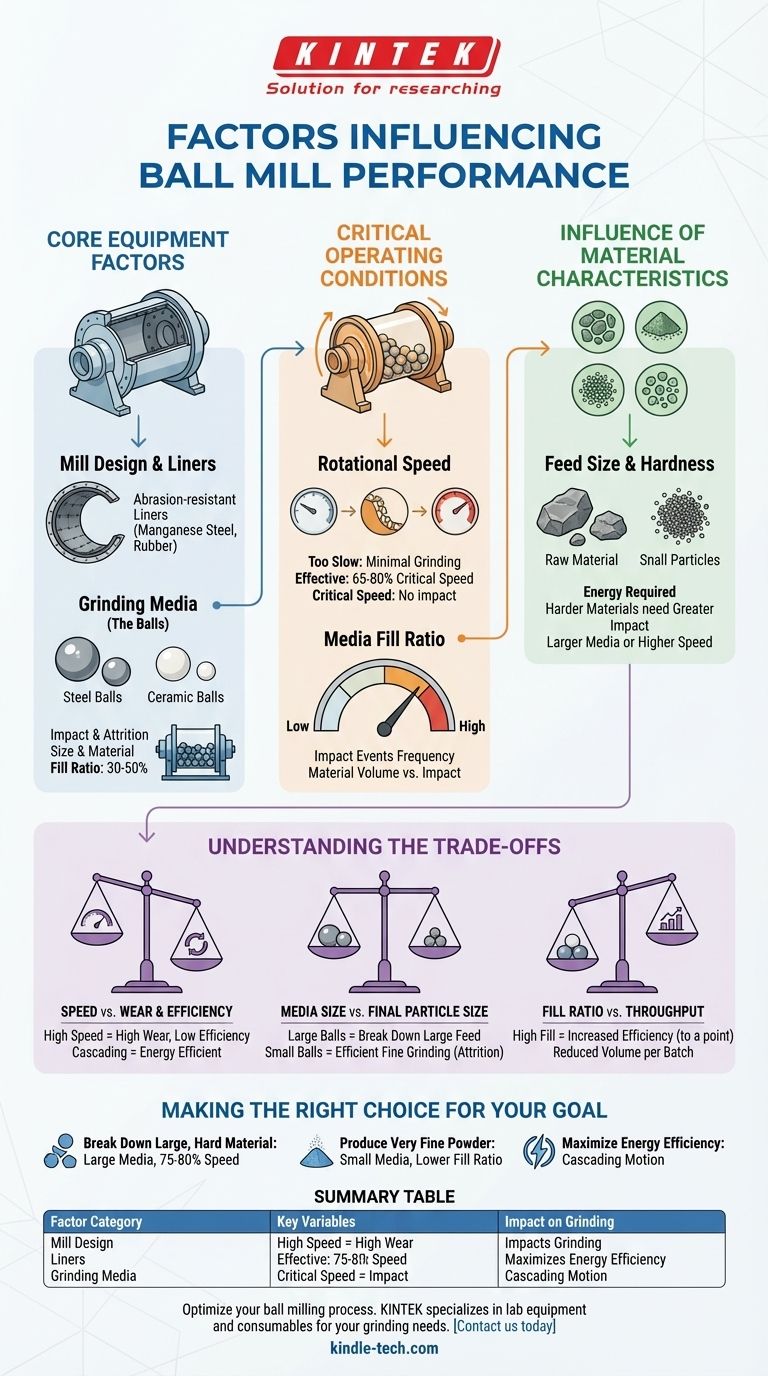

Kernfaktoren der Ausrüstung

Das physische Design der Kugelmühle und ihrer Komponenten bildet die Grundlage für den Mahlprozess.

Mühlendesign und Auskleidungen

Eine Kugelmühle ist im Grunde eine hohle zylindrische Schale, die sich um ihre Achse dreht. Das Innere dieser Schale ist durch abriebfeste Auskleidungen geschützt, oft aus Materialien wie Manganstahl oder speziellem Gummi, die dem ständigen Aufprall des Mahlprozesses standhalten.

Mahlmedium (Die Kugeln)

Das Mahlmedium – typischerweise Stahl- oder Keramikkugeln – ist das Herzstück des Betriebs. Sie sind für die Reduzierung der Materialgröße durch Aufprall (Zerkleinern) und Abrieb (Reiben) verantwortlich.

Die Größe und das Material der Kugeln werden basierend auf der Mahlanwendung ausgewählt. Das Füllverhältnis, d.h. der Prozentsatz des Mühlenvolumens, der vom Medium eingenommen wird, liegt typischerweise zwischen 30 % und 50 %.

Kritische Betriebsbedingungen

Dies sind die Variablen, die ein Bediener direkt manipuliert, um das Mahlergebnis zu steuern.

Rotationsgeschwindigkeit

Die Geschwindigkeit, mit der sich die Mühle dreht, ist wohl der kritischste Betriebs faktor. Sie bestimmt, wie sich das Mahlmedium im Zylinder bewegt.

Zu langsam, und die Kugeln rollen einfach übereinander am Boden der Mühle, was zu minimalem Mahlen führt.

Das Konzept der kritischen Geschwindigkeit

Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Zentrifugalkraft das Mahlmedium an die Innenwand der Mühle drückt, wodurch es sich in einem vollen Kreis bewegt, ohne herunterzufallen.

Bei dieser Geschwindigkeit findet kein Aufprall statt, und das Mahlen hört vollständig auf. Effektives Mahlen findet bei einem Prozentsatz dieser kritischen Geschwindigkeit statt, typischerweise 65-80 %, was es den Kugeln ermöglicht, die Wand hochgetragen zu werden und dann kaskadenartig oder kataraktartig herunterzufallen, wodurch die notwendigen Aufprallkräfte erzeugt werden.

Medienfüllverhältnis

Das Füllverhältnis oder Ladevolumen bestimmt die Anzahl der Aufprallereignisse. Ein höheres Füllverhältnis erhöht die Häufigkeit von Kugel-auf-Kugel- und Kugel-auf-Material-Kollisionen, reduziert aber den verfügbaren Platz für das Material selbst.

Der Einfluss von Materialeigenschaften

Das Material, das Sie mahlen möchten, hat seine eigenen Eigenschaften, die den Prozess direkt beeinflussen.

Aufgabegröße und Härte

Die anfängliche Partikelgröße und Härte des Materials bestimmen die für die Größenreduzierung erforderliche Energie. Härtere Materialien erfordern größere Aufprallkräfte, was größere Mahlmedien oder höhere Betriebsgeschwindigkeiten erfordern kann.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle erfordert das Abwägen konkurrierender Faktoren. Es gibt selten eine einzige "beste" Einstellung.

Geschwindigkeit vs. Verschleiß und Effizienz

Der Betrieb der Mühle bei einem höheren Prozentsatz ihrer kritischen Geschwindigkeit erhöht die Aufprallenergie, erhöht aber auch dramatisch den Verschleiß des Mahlmediums und der Mühlenauskleidungen. Das energieeffizienteste Mahlen erfolgt oft bei einer Geschwindigkeit, die eine kaskadierende Bewegung erzeugt und nicht eine heftigere kataraktartige.

Mediengröße vs. Endpartikelgröße

Große Mahlkugeln sind aufgrund ihrer hohen Aufprallenergie effektiv beim Zerkleinern großer Aufgabepartikel.

Allerdings bieten kleinere Mahlkugeln eine viel größere Gesamtoberfläche, wodurch sie wesentlich effizienter für das Feinmahlen und das Erreichen einer sehr kleinen Endpartikelgröße durch Abrieb sind.

Füllverhältnis vs. Durchsatz

Ein höheres Füllverhältnis kann die Mahleffizienz bis zu einem gewissen Grad erhöhen, reduziert aber auch das Volumen des Materials, das in einer einzigen Charge verarbeitet werden kann. Das Finden der optimalen Beladung ist der Schlüssel zur Maximierung des gesamten Anlagendurchsatzes.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebseinstellungen sollten eine direkte Widerspiegelung Ihres gewünschten Ergebnisses sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, großes, hartes Material zu zerkleinern: Priorisieren Sie größere Mahlmedien und betreiben Sie die Mühle bei einem höheren Prozentsatz der kritischen Geschwindigkeit (z. B. 75-80 %), um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein sehr feines Pulver herzustellen: Verwenden Sie kleinere Mahlmedien, um die Oberfläche und den Abrieb zu maximieren, möglicherweise mit einem etwas niedrigeren Füllverhältnis, um eine ordnungsgemäße Materialbewegung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Energieeffizienz zu maximieren: Betreiben Sie die Mühle mit einer Geschwindigkeit, die eine kaskadierende Bewegung anstelle einer kataraktartigen fördert, um ein gutes Gleichgewicht zwischen Aufprall und Abrieb ohne übermäßigen Energieverlust zu gewährleisten.

Durch das Verständnis dieser grundlegenden Faktoren erhalten Sie direkte Kontrolle über die Effizienz Ihres Mahlprozesses und die Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Auswirkung auf das Mahlen |

|---|---|---|

| Ausrüstung | Mühlenauskleidungen, Mahlmedium (Größe & Material) | Bestimmt Verschleißfestigkeit und Mahlmechanismus (Aufprall vs. Abrieb) |

| Betriebsbedingungen | Rotationsgeschwindigkeit (% der kritischen Geschwindigkeit), Medienfüllverhältnis (30-50%) | Steuert Aufprallenergie, Effizienz und Endpartikelgröße |

| Materialeigenschaften | Aufgabegröße, Härte | Beeinflusst den Energiebedarf und die Wahl des Mediums/der Geschwindigkeit |

Müssen Sie Ihren Kugelmühlenprozess für bessere Effizienz und Partikelgrößenkontrolle optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für Ihre Labormahlanforderungen. Unser Team kann Ihnen bei der Auswahl des richtigen Mahlmediums und der optimalen Betriebsparameter helfen, um Ihre spezifischen Ziele zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Mahlleistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien