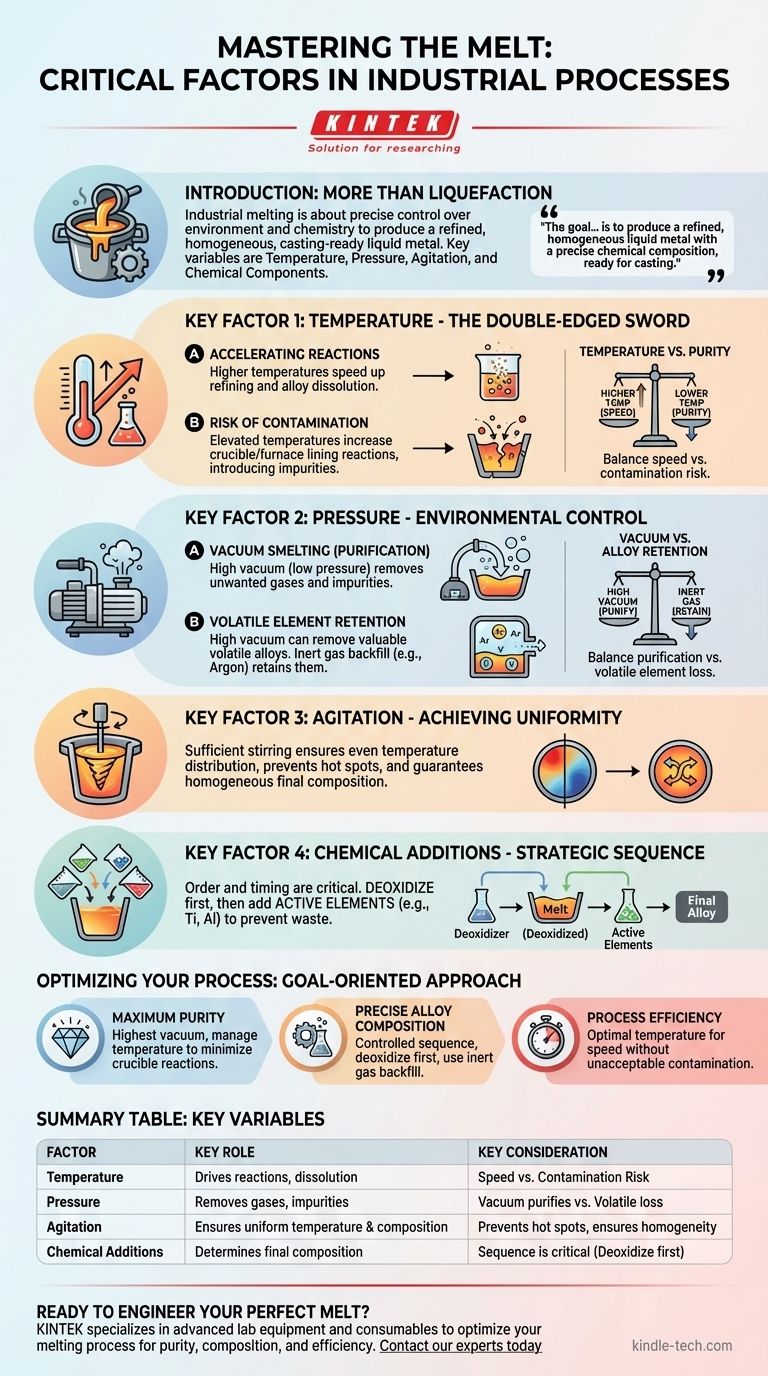

In einem kontrollierten Schmelzprozess geht es bei den kritischen Faktoren nicht nur darum, eine bestimmte Temperatur zu erreichen, sondern die Umgebung und Chemie des geschmolzenen Materials präzise zu steuern. Die wichtigsten Variablen, die das Ergebnis beeinflussen, sind Temperatur, Druck, mechanisches Rühren und die strategische Zugabe chemischer Komponenten. Die Beherrschung dieser Faktoren ermöglicht es Ihnen, die Reinheit, Homogenität und Endzusammensetzung der Schmelze zu kontrollieren.

Das Ziel des industriellen Schmelzens ist selten nur die Erzeugung einer Flüssigkeit. Es geht darum, ein raffiniertes, homogenes flüssiges Metall mit einer präzisen chemischen Zusammensetzung zu produzieren, das bereit zum Gießen ist. Dies erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren wie Temperatur und Druck, um gewünschte Reaktionen zu erleichtern und gleichzeitig Kontaminationen und den Verlust wertvoller Elemente zu verhindern.

Die Rolle der Temperatur bei der Raffination

Die Temperatur ist der Haupttreiber des Schmelzprozesses, aber ihre Auswirkungen sind komplexer, als nur einen Feststoff in eine Flüssigkeit zu verwandeln. Sie wirkt als Katalysator für chemische Reaktionen innerhalb der Schmelze.

Beschleunigung metallurgischer Reaktionen

Höhere Temperaturen erhöhen die Geschwindigkeit gewünschter Reaktionen. Dies kann den Raffinationsprozess beschleunigen, wodurch Verunreinigungen schneller entfernt werden können und Legierungselemente effizient in das geschmolzene Bad gelöst werden.

Das Risiko der Kontamination

Erhöhte Temperaturen sind jedoch ein zweischneidiges Schwert. Sie beschleunigen auch unerwünschte Reaktionen, insbesondere zwischen dem geschmolzenen Metall und dem Tiegel oder der Ofenauskleidung. Dies kann Verunreinigungen wie Sauerstoff einführen und die Reinheit des Endprodukts beeinträchtigen.

Kontrolle der Umgebung mit Druck

Der Druck der Atmosphäre über der Schmelze ist ein mächtiges Werkzeug zur Reinigung. In vielen fortgeschrittenen Anwendungen beinhaltet dies die Erzeugung eines starken Vakuums.

Die Kraft des Vakuumschmelzens

Der Betrieb unter Hochvakuum (niedriger Druck) hilft, unerwünschte gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall zu entfernen. Es hilft auch, Verunreinigungen zu entfernen, die einen höheren Dampfdruck als das Grundmetall haben, wodurch sie im Wesentlichen verdampfen und extrahiert werden.

Schutz flüchtiger Elemente

Ein Vakuum ist nicht immer die Antwort. Wenn Sie eine Legierung mit flüchtigen Elementen (solche, die leicht verdampfen) herstellen, zieht ein Hochvakuum diese zusammen mit den Verunreinigungen aus der Schmelze. Um diesen Verlust zu verhindern, wird der Prozess oft mit einem Inertgas wie Argon gespült, um den Druck zu erhöhen und diese wertvollen Elemente in der Lösung zu halten.

Homogenität und Zusammensetzung erreichen

Ein geschmolzenes Bad kann unter Schwankungen in Temperatur und chemischer Zusammensetzung leiden. Um sicherzustellen, dass das Endprodukt gleichmäßig ist, müssen sowohl die physikalische Mischung als auch der chemische Zustand der Schmelze gesteuert werden.

Die Bedeutung des Rührens

Ausreichendes Rühren oder Bewegen des geschmolzenen Bades ist unerlässlich. Es sorgt für eine gleichmäßige Temperaturverteilung, verhindert Hot Spots und gewährleistet, dass alle zugesetzten Legierungselemente gründlich gemischt werden, um eine perfekt gleichmäßige Zusammensetzung zu erzielen.

Die strategische Reihenfolge der Legierungszugabe

Die Reihenfolge und der Zeitpunkt der Zugaben sind entscheidend. Zum Beispiel sollten aktive Legierungskomponenten, die stark mit Sauerstoff reagieren (wie Titan oder Aluminium), erst nachdem die Schmelze vollständig desoxidiert wurde, hinzugefügt werden. Eine zu frühe Zugabe würde dazu führen, dass sie in Reaktionen mit Sauerstoff verbraucht werden, was Material verschwendet und die gewünschte Endchemie nicht erreicht.

Die Kompromisse verstehen

Die Optimierung eines Schmelzprozesses ist eine Übung im Ausbalancieren konkurrierender Faktoren. Es gibt keine einzelne "beste" Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Temperatur vs. Reinheit

Der zentrale Kompromiss ist Geschwindigkeit versus Qualität. Eine höhere Temperatur beschleunigt den Prozess, erhöht aber das Risiko einer Kontamination durch den Tiegel. Eine niedrigere Temperatur schützt die Reinheit, verlängert aber die für die Raffination erforderliche Zeit.

Vakuum vs. Legierungsretention

Ein Hochvakuum ist hervorragend geeignet, um gasförmige Verunreinigungen zu entfernen, kann aber zum Verlust wertvoller flüchtiger Legierungselemente führen. Sie müssen das Bedürfnis nach Reinigung gegen das Bedürfnis, die Zielzusammensetzung aufrechtzuerhalten, abwägen, oft unter Verwendung einer Inertgas-Rückspülung als Kompromiss.

Optimierung Ihres Schmelzprozesses

Ihr Ansatz sollte sich nach dem primären Ziel für Ihr Material richten. Jedes Ziel erfordert ein anderes Gleichgewicht der Kernfaktoren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Betonen Sie das Erreichen des höchstmöglichen Vakuums und die sorgfältige Temperaturregelung, um Reaktionen mit dem Tiegel zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer präzisen Legierungszusammensetzung liegt: Betonen Sie die Bedeutung einer kontrollierten Reihenfolge der Zugaben, führen Sie zuerst die Desoxidation durch und verwenden Sie eine Inertgasatmosphäre, um flüchtige Elemente zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Priorisieren Sie die Suche nach der optimalen Temperatur, die Reaktionen beschleunigt, ohne unannehmbare Kontaminationsgrade einzuführen, wodurch die Ofenzeit minimiert wird.

Indem Sie verstehen, wie diese Variablen interagieren, können Sie vom bloßen Schmelzen von Metall zu einem Material mit vorhersagbaren, hochwertigen Ergebnissen gelangen.

Zusammenfassungstabelle:

| Faktor | Schlüsselrolle beim Schmelzen | Wichtige Überlegung |

|---|---|---|

| Temperatur | Treibt Raffinationsreaktionen und Legierungsauflösung an. | Höhere Temperaturen beschleunigen den Prozess, erhöhen aber das Kontaminationsrisiko. |

| Druck | Entfernt gelöste Gase und flüchtige Verunreinigungen. | Ein Vakuum reinigt, kann aber auch wertvolle flüchtige Legierungselemente entfernen. |

| Rühren | Sorgt für gleichmäßige Temperatur und chemische Zusammensetzung. | Verhindert Hot Spots und garantiert ein homogenes Endprodukt. |

| Chemische Zusätze | Bestimmt die endgültige Legierungszusammensetzung. | Die Reihenfolge ist entscheidend; desoxidieren Sie, bevor Sie aktive Elemente wie Titan hinzufügen. |

Bereit, Ihre perfekte Schmelze zu entwickeln?

Eine präzise Kontrolle über Temperatur, Druck und Chemie ist der Schlüssel zur Herstellung hochreiner, homogener Metalle. Die richtige Laborausrüstung ist grundlegend, um dieses Gleichgewicht zu meistern.

KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die Sie zur Optimierung Ihres Schmelzprozesses benötigen. Ob Ihr Ziel maximale Reinheit, präzise Legierungszusammensetzung oder verbesserte Effizienz ist, wir haben die Lösungen, die Ihnen zum Erfolg verhelfen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann man Gold in einem Induktionsofen schmelzen? Ein Leitfaden zum sauberen, effizienten Goldschmelzen

- Welches Material wird für Induktion verwendet? Ein Leitfaden für magnetisches Kochgeschirr für Ihr Kochfeld

- Wie heiß kann ein Induktionsofen werden? Temperaturen bis zu 2000°C freischalten

- Wie berechnet man den Stromverbrauch eines Induktionsofens? Optimieren Sie Ihren Schmelzprozess

- Welche Materialien können mit Induktion erwärmt werden? Ein Leitfaden zur effizienten Metallerwärmung

- Warum werden Hochtemperatur-Schmelzöfen und Platintiegel für Magnesiumschlacke in der RFA verwendet? Maximale Präzision erreichen

- Was sind die Nachteile eines Induktionsofens? Wichtige Einschränkungen beim Metallschmelzen

- Kann Aluminium in einem Induktionsofen geschmolzen werden? Ja, für schnelleres, saubereres Schmelzen