Im Kern ist das Spark Plasma Sintering (SPS) eine fortschrittliche Konsolidierungstechnik, die einen gepulsten Gleichstrom und uniaxialen Druck verwendet, um Pulver in einen dichten Festkörper umzuwandeln. Im Gegensatz zu herkömmlichen Methoden, die Materialien von außen nach innen erhitzen, leitet SPS den Strom direkt durch das Pulver und die Werkzeuge, wodurch durch eine Kombination aus Plasma- und Jouleschen Erwärmungseffekten schnell und gleichmäßig Wärme im Inneren erzeugt wird.

Der grundlegende Vorteil von SPS liegt nicht nur in der Geschwindigkeit, sondern in der Kontrolle. Durch das schnelle Erhitzen von Materialien bei insgesamt niedrigeren Temperaturen bleiben die feinkörnigen Mikrostrukturen erhalten, die für die Herstellung von Hochleistungswerkstoffen der nächsten Generation unerlässlich sind und mit langsameren, herkömmlichen Methoden nicht hergestellt werden können.

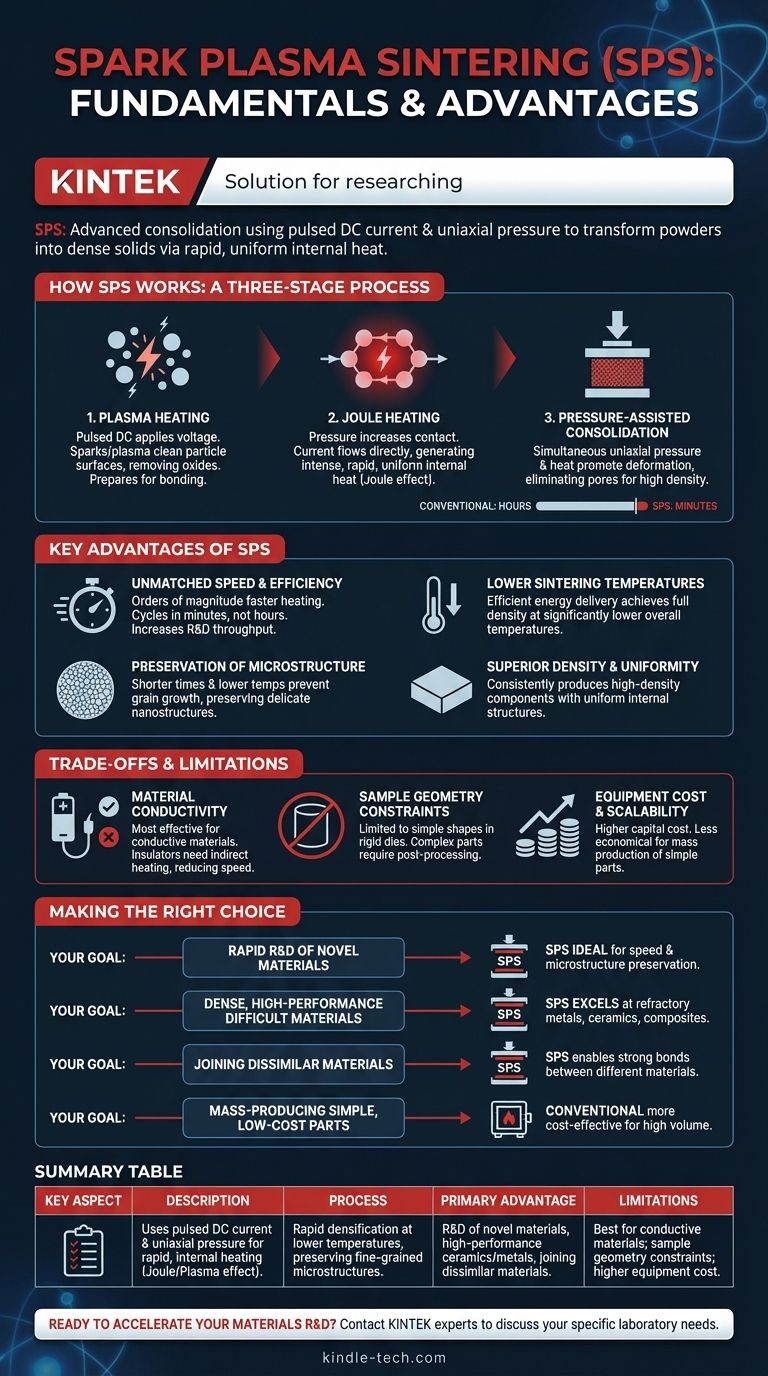

Wie Spark Plasma Sintering funktioniert: Ein dreistufiger Prozess

Der SPS-Prozess ist bemerkenswert schnell und oft in wenigen Minuten abgeschlossen, wofür ein herkömmlicher Ofen Stunden benötigen würde. Diese Effizienz wird durch eine einzigartige Abfolge physikalischer Phänomene erreicht.

Stufe 1: Plasmaerwärmung

Zunächst berühren sich die Pulverpartikel nur lose. Wenn die gepulste Gleichspannung angelegt wird, können in den mikroskopischen Lücken zwischen den Partikeln Funken oder eine Plasmaentladung entstehen.

Dieser anfängliche Plasmazustand ist entscheidend für die Reinigung der Oberflächen der Pulverpartikel durch Entfernung adsorbierter Gase und Oxidschichten, was sie für eine überlegene Bindung vorbereitet.

Stufe 2: Joulesche Erwärmung

Sobald Druck ausgeübt wird und die Partikel beginnen, besseren Kontakt herzustellen, fließt der elektrische Strom direkt durch den von ihnen geschaffenen leitfähigen Pfad.

Dies erzeugt intensive, schnelle und gleichmäßige Wärme im gesamten Material durch den Joule-Effekt – dasselbe Prinzip, das das Heizelement in einem Elektroherd erwärmt. Diese interne Erwärmung ist der dominierende Mechanismus, der für die unglaubliche Geschwindigkeit des Prozesses verantwortlich ist.

Stufe 3: Druckunterstützte Konsolidierung

Gleichzeitig mit der Erwärmung wird ein starker uniaxialer Druck ausgeübt. Diese Kraft ergänzt die hohe Temperatur, indem sie die plastische Verformung der Pulverpartikel fördert.

Die Kombination aus Hitze und Druck beseitigt schnell die Poren zwischen den Partikeln und zwingt sie, zu verschmelzen und eine porenarme, hochdichte Endkomponente zu bilden.

Die wichtigsten Vorteile der SPS-Methode

Der einzigartige Mechanismus von SPS bietet mehrere deutliche Vorteile gegenüber dem traditionellen Ofensintern und macht es zu einem entscheidenden Werkzeug für die moderne Materialwissenschaft.

Unübertroffene Geschwindigkeit und Effizienz

Die direkte interne Erwärmung ermöglicht Heizraten, die um Größenordnungen schneller sind als bei herkömmlichen Öfen. Die Sinterzyklen werden von vielen Stunden auf nur wenige Minuten reduziert, was den Durchsatz in Forschung und Entwicklung drastisch erhöht.

Niedrigere Sintertemperaturen

Da die Energie so effizient zugeführt wird, ist die erforderliche Gesamttemperatur zur Erreichung der vollen Dichte oft um mehrere hundert Grad niedriger als bei herkömmlichen Verfahren.

Erhaltung der Mikrostruktur

Die Kombination aus niedrigeren Temperaturen und kürzeren Zeiten ist der bedeutendste Vorteil von SPS. Sie verhindert das unerwünschte Wachstum mikroskopischer Körner im Material und ermöglicht es Wissenschaftlern, empfindliche oder nanoskalige Strukturen zu erhalten, die dem Material seine einzigartigen Eigenschaften verleihen.

Überlegene Dichte und Gleichmäßigkeit

Der Prozess liefert konstant Bauteile mit sehr hoher Dichte und einer gleichmäßigen Innenstruktur, was für die Erzielung vorhersagbarer mechanischer und physikalischer Leistungen entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner praktischen Einschränkungen.

Die Rolle der Materialleitfähigkeit

Der primäre Mechanismus von SPS beruht darauf, dass elektrischer Strom durch das Pulver fließt. Das Verfahren ist am effektivsten für leitfähige oder halbleitende Materialien wie Metalle und viele Keramiken.

Obwohl isolierende Pulver gesintert werden können, erfordern sie eine leitfähige Form (typischerweise Graphit), um sie indirekt zu erhitzen, was einige der Geschwindigkeits- und Gleichmäßigkeitsvorteile verringern kann.

Beschränkungen der Probengeometrie

SPS wird typischerweise in einfachen, starren Formen durchgeführt, meist zylindrisch. Dies begrenzt die „als gesinterte“ Form des Endteils. Komplexe Geometrien erfordern erhebliche Nachbearbeitung und Zerspanung.

Anlagenkosten und Skalierbarkeit

SPS-Anlagen sind hochspezialisiert und verursachen höhere Anschaffungskosten als die meisten herkömmlichen Öfen. Dies kann sie für die Massenproduktion einfacher, kostengünstiger Komponenten, für die herkömmliche Methoden ausreichen, weniger wirtschaftlich machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintermethode hängt vollständig von Ihrem Material, Ihren Leistungsanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen F&E neuartiger Materialien liegt: SPS ist aufgrund seiner Geschwindigkeit und seiner unübertroffenen Fähigkeit, die von Ihnen entwickelten Nanostrukturen und einzigartigen Phasen zu erhalten, die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Hochleistungskomponenten aus schwer zu sinternden Materialien liegt: SPS eignet sich hervorragend zur Konsolidierung von hochschmelzenden Metallen, fortschrittlichen Keramiken und Verbundwerkstoffen, die sich mit herkömmlichen Methoden nicht richtig verdichten lassen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt (z. B. Metall-Keramik): SPS bietet einzigartige Möglichkeiten zur Schaffung starker, zuverlässiger Verbindungen zwischen Materialien, die auf andere Weise schwer oder unmöglich zu verschweißen sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, kostengünstiger Teile liegt: Herkömmliche Press-und-Sinter-Ofenprozesse sind für Anwendungen mit hohem Volumen und geringeren Anforderungen wahrscheinlich die kostengünstigere Lösung.

Letztendlich ist das Spark Plasma Sintering ein transformatives Werkzeug, das die Herstellung fortschrittlicher Materialien ermöglicht, indem es eine präzise Kontrolle über Dichte und Mikrostruktur in Geschwindigkeiten bietet, mit denen herkömmliche Methoden nicht mithalten können.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Verwendet gepulsten Gleichstrom und uniaxialen Druck für schnelle, interne Erwärmung (Joule-/Plasmaeffekt). |

| Hauptvorteil | Schnelle Verdichtung bei niedrigeren Temperaturen, wodurch feinkörnige Mikrostrukturen erhalten bleiben. |

| Ideal für | F&E neuartiger Materialien, Hochleistungskeramiken/Metalle, Verbinden unterschiedlicher Materialien. |

| Einschränkungen | Am besten für leitfähige Materialien; Einschränkungen bei der Probengeometrie; höhere Anlagenkosten. |

Möchten Sie Ihre Materialforschung und -entwicklung mit präziser Kontrolle über Dichte und Mikrostruktur beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für das Sintern und die Materialkonsolidierung. Unsere Expertise kann Ihnen helfen, Technologien wie das Spark Plasma Sintering zu nutzen, um Materialien der nächsten Generation schneller und effizienter zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse und Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung