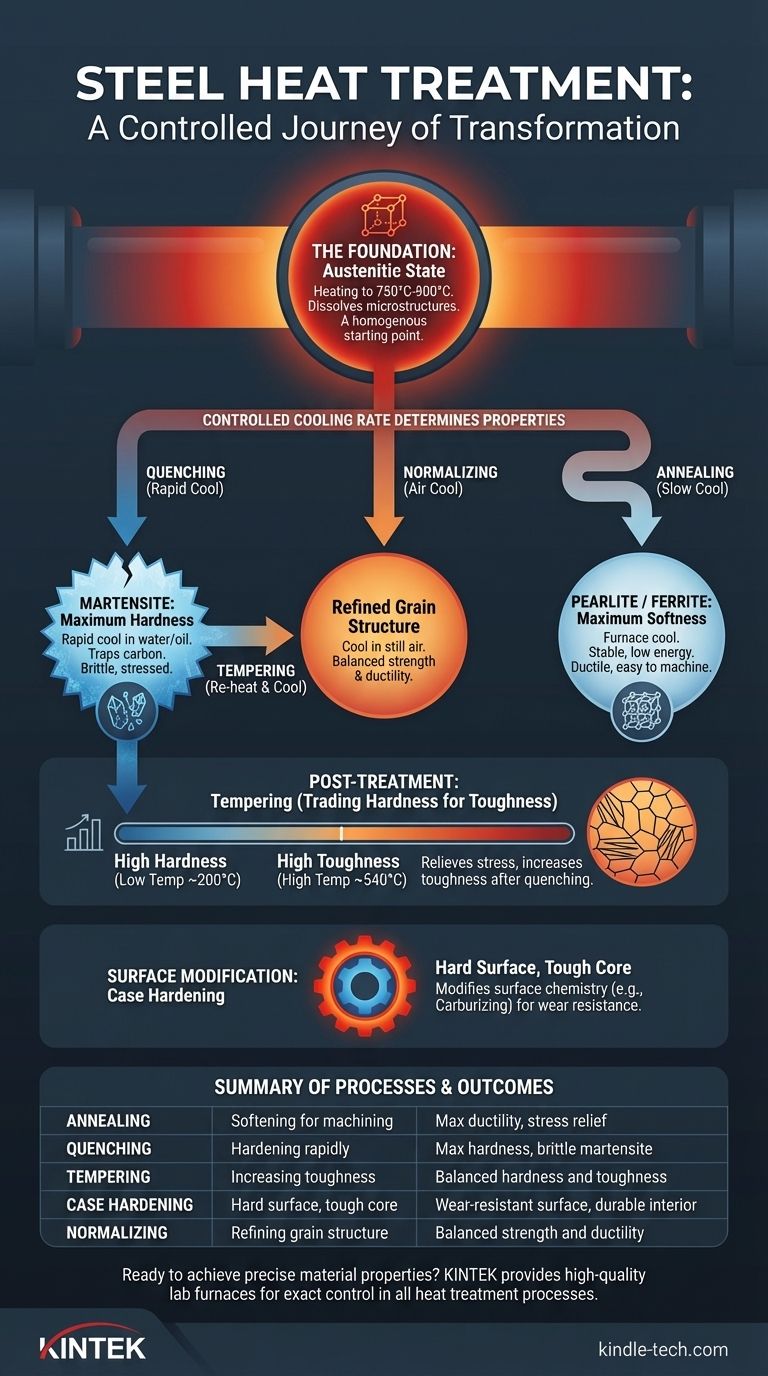

Im Kern ist die Wärmebehandlung ein hochkontrollierter Prozess des Erhitzens und Abkühlens von Stahl, um seine innere mikroskopische Struktur gezielt zu verändern. Zu den primären Prozessen gehören das Glühen zum Erweichen, das Härten zum Aushärten, das Anlassen zur Erhöhung der Zähigkeit und das Einsatzhärten zur Erzeugung einer verschleißfesten Oberfläche. Jedes dieser Verfahren ist darauf ausgelegt, die Kristallstruktur des Stahls zu manipulieren, um eine bestimmte Reihe mechanischer Eigenschaften zu erzielen.

Das grundlegende Prinzip der Stahlwärmebehandlung ist nicht ein einzelner Prozess, sondern eine kontrollierte Abfolge von Erhitzen, Halten und Abkühlen. Diese Abfolge manipuliert die Mikrostruktur des Stahls, um Eigenschaften wie Härte, Zähigkeit und Duktilität vorhersehbar auszutauschen, um eine spezifische technische Anforderung zu erfüllen.

Die Grundlage: Transformation der Stahlstruktur

Bevor ein bestimmtes Ergebnis erzielt werden kann, muss der Stahl in einen gleichmäßigen, bearbeitbaren Zustand gebracht werden. Diese anfängliche Erhitzungsphase ist die Grundlage für alle nachfolgenden Behandlungen.

Der austenitische Zustand

Nahezu alle gängigen Wärmebehandlungen für Stahl beginnen damit, das Metall auf eine kritische Temperatur zu erhitzen, typischerweise zwischen 750 °C und 900 °C (1382 °F und 1652 °F), abhängig von der Legierung.

Bei dieser Temperatur wandelt sich die innere Kristallstruktur des Stahls in einen Zustand namens Austenit um. Austenit hat die einzigartige Fähigkeit, große Mengen Kohlenstoff zu lösen und eine gleichmäßige, feste Lösung zu bilden.

Warum dieser Schritt entscheidend ist

Die Schaffung einer vollständig austenitischen Struktur ist wie das Drücken eines Reset-Knopfes. Sie löst die vorhandenen Mikrostrukturen im Stahl auf und schafft einen homogenen Ausgangspunkt, von dem aus alle anderen gewünschten Strukturen – hart, weich oder zäh – durch kontrolliertes Abkühlen gebildet werden können.

Primäre Härtungs- und Erweichungsprozesse

Die Geschwindigkeit, mit der der Stahl aus seinem austenitischen Zustand abgekühlt wird, ist der wichtigste Faktor für die Bestimmung seiner endgültigen Eigenschaften.

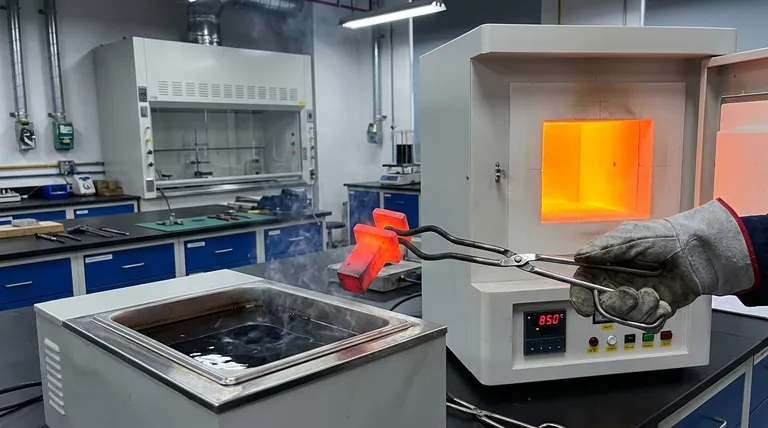

Abschrecken: Für maximale Härte

Abschrecken ist der Prozess des extrem schnellen Abkühlens des Stahls aus seinem austenitischen Zustand. Dies geschieht typischerweise durch Eintauchen des heißen Stahls in eine Flüssigkeit wie Wasser, Salzlake oder Öl.

Dieses schnelle Abkühlen fängt die gelösten Kohlenstoffatome ein und erzwingt die Bildung einer sehr harten, spröden und spannungsreichen Mikrostruktur, die als Martensit bekannt ist. Ein abgeschrecktes Teil besitzt seine maximale potenzielle Härte, ist aber oft zu spröde für den praktischen Gebrauch.

Glühen: Für maximale Weichheit

Glühen ist das genaue Gegenteil des Abschreckens. Es beinhaltet das sehr langsame Abkühlen des Stahls von der Austenittemperatur, oft indem er im Ofen belassen und über viele Stunden abkühlen gelassen wird.

Dieses langsame Abkühlen ermöglicht es der Kristallstruktur, sich im stabilsten, energieärmsten Zustand neu zu bilden, typischerweise als Perlit oder Ferrit. Das Ergebnis ist ein Stahl, der sehr weich, hochduktil und frei von inneren Spannungen ist, wodurch er leicht zu bearbeiten oder zu formen ist.

Normalisieren: Ein Gleichgewicht aus Festigkeit und Duktilität

Normalisieren liegt zwischen Glühen und Abschrecken. Der Stahl wird in den austenitischen Bereich erhitzt und anschließend an ruhender Luft bei Raumtemperatur abgekühlt.

Die Abkühlgeschwindigkeit ist schneller als beim Glühen, aber viel langsamer als beim Abschrecken. Dieser Prozess verfeinert die Kornstruktur und erzeugt einen Stahl, der fester und härter als ein geglühter Stahl, aber duktiler als ein abgeschreckter Stahl ist.

Verfeinerung der Eigenschaften: Nachbehandlungsanpassungen

Ein Teil, das nur abgeschreckt wurde, ist selten nützlich. Nachfolgende Behandlungen sind fast immer erforderlich, um seine Eigenschaften für eine reale Anwendung zu verfeinern.

Anlassen: Härte gegen Zähigkeit tauschen

Anlassen ist eine Niedertemperatur-Wärmebehandlung, die nach dem Abschrecken angewendet wird. Das gehärtete, spröde Teil wird auf eine präzise Temperatur wiedererhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt.

Dieser Prozess baut die beim Abschrecken entstandenen inneren Spannungen ab und ermöglicht die Umwandlung eines Teils des spröden Martensits. Das primäre Ergebnis ist eine deutliche Erhöhung der Zähigkeit (Widerstand gegen Bruch) auf Kosten eines Teils der Härte.

Das Anlasstemperaturspektrum

Die endgültigen Eigenschaften werden direkt durch die Anlasstemperatur gesteuert. Ein Anlassen bei niedriger Temperatur (um 200 °C / 400 °F) behält eine hohe Härte bei, während ein Anlassen bei hoher Temperatur (um 540 °C / 1000 °F) mehr Härte opfert, um eine signifikante Zähigkeit und Duktilität zu erzielen.

Modifizierung der Oberfläche: Einsatzhärten

Manchmal benötigt man eine Komponente mit zwei verschiedenen Eigenschaftssätzen: eine sehr harte, verschleißfeste Oberfläche und einen weicheren, zäheren Kern, der Stöße absorbieren kann. Dies wird durch Einsatzhärten erreicht.

Das Kernprinzip: Harte Oberfläche, zäher Kern

Einsatzhärten bezieht sich auf eine Gruppe von Prozessen, die die Chemie der Oberflächenschicht des Stahls verändern. Dies ermöglicht es, die Oberfläche durch Abschrecken zu härten, während der Kern des Teils relativ weich und zäh bleibt.

Aufkohlen: Kohlenstoff hinzufügen

Aufkohlen ist eine der häufigsten Methoden des Einsatzhärtens. Die Komponente, typischerweise aus kohlenstoffarmem Stahl, wird in einer kohlenstoffreichen Atmosphäre erhitzt. Kohlenstoffatome diffundieren in die Oberfläche des Teils.

Nach dem Aufkohlen hat das Teil eine kohlenstoffreiche „Randschicht“ und einen kohlenstoffarmen „Kern“. Das gesamte Teil kann dann abgeschreckt und angelassen werden. Die kohlenstoffreiche Oberfläche wird extrem hart, während der kohlenstoffarme Kern zäh und duktil wird.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; es ist eine Reihe kalkulierter Kompromisse, die darauf abzielen, ein bestimmtes Leistungsziel zu erreichen.

Das Dilemma Härte vs. Zähigkeit

Der grundlegendste Kompromiss bei der Stahlwärmebehandlung besteht zwischen Härte und Zähigkeit. Man kann nicht beides maximieren. Eine Erhöhung der Härte durch Abschrecken erhöht zwangsläufig die Sprödigkeit. Die Wiederherstellung der Zähigkeit durch Anlassen reduziert zwangsläufig die Härte. Ziel ist es, das optimale Gleichgewicht für die Anwendung zu finden.

Das Risiko von Verzug und Rissbildung

Schnelles Abkühlen von hohen Temperaturen führt zu immensen inneren Spannungen. Abschrecken kann dazu führen, dass dünne Abschnitte schneller abkühlen als dicke Abschnitte, was zu Verzug (Verbiegen) oder sogar Rissbildung des Teils führen kann. Eine ordnungsgemäße Prozesskontrolle und Teilekonstruktion sind entscheidend, um diese Risiken zu mindern.

Prozesskontrolle ist alles

Die endgültigen Eigenschaften eines wärmebehandelten Teils werden durch drei Variablen bestimmt: Temperatur, Zeit und Abkühlgeschwindigkeit. Kleine Abweichungen in jeder dieser Variablen können zu dramatisch unterschiedlichen Ergebnissen führen. Deshalb ist die Wärmebehandlung eine präzise Wissenschaft und keine beiläufige Operation.

Den richtigen Prozess für Ihr Ziel wählen

Ihre Wahl des Wärmebehandlungsprozesses sollte direkt von der primären Leistungsanforderung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. eine Feile oder Schneide): Der richtige Weg ist das Abschrecken und anschließende Anlassen bei sehr niedriger Temperatur.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Schlagfestigkeit liegt (z. B. eine Konstruktionsschraube oder eine Feder): Der richtige Weg ist das Abschrecken und anschließende Anlassen bei hoher Temperatur.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil für eine umfangreiche Bearbeitung vorzubereiten: Der richtige Weg ist ein vollständiges Glühen, um das Material so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem haltbaren Kern liegt (z. B. ein Zahnrad oder Lager): Der richtige Weg ist ein Einsatzhärteprozess wie das Aufkohlen, gefolgt von Abschrecken und Anlassen.

Durch das Verständnis dieser grundlegenden Prozesse können Sie die präzisen Materialeigenschaften spezifizieren, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Glühen | Stahl zum Bearbeiten erweichen | Maximale Duktilität, Spannungsabbau |

| Abschrecken | Stahl schnell härten | Maximale Härte, spröder Martensit |

| Anlassen | Zähigkeit nach dem Abschrecken erhöhen | Ausgewogene Härte und Zähigkeit |

| Einsatzhärten | Harte Oberfläche, zäher Kern erzeugen | Verschleißfeste Oberfläche, langlebiger Kern |

| Normalisieren | Kornstruktur verfeinern | Ausgewogene Festigkeit und Duktilität |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? Der richtige Wärmebehandlungsprozess ist entscheidend für die Leistung Ihrer Stahlkomponenten. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen und -geräte, die für eine exakte Temperaturkontrolle und konsistente Ergebnisse bei Glüh-, Abschreck-, Anlass- und Einsatzhärteprozessen erforderlich sind. Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für die spezifischen Anforderungen Ihres Labors auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Brenntemperatur eines Ofens? Von 200°C bis 3000°C, es hängt von Ihren Bedürfnissen ab

- Welche Art von Material wird zum Überhitzungsschutz in Muffelöfen verwendet? Erklärung eines Dual-Layer-Sicherheitssystems

- Wozu dient ein Muffelofen im Labor? Für die saubere Hochtemperatur-Materialverarbeitung

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern

- Was ist die Bedeutung der Muffelöfen? Erreichen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung