Im Kern ist die Induktionserwärmung eine fortschrittliche, berührungslose Methode zur schnellen und präzisen Erwärmung elektrisch leitfähiger Materialien. Zu ihren wichtigsten industriellen Anwendungen gehören das Oberflächenhärten von Maschinenbauteilen wie Zahnrädern und Wellen, das Vorwärmen von Metallbarren zum Schmieden oder Strangpressen und das hochreine Schmelzen von Metallen in Gießereien.

Der Wert der Induktionserwärmung in der Industrie ergibt sich aus ihrer Fähigkeit, präzise, lokalisierte und schnelle Wärme direkt im Material zu erzeugen. Diese Kontrolle führt zu einer überlegenen Produktqualität, höheren Prozessgeschwindigkeiten und größerer Energieeffizienz im Vergleich zu herkömmlichen ofenbasierten Methoden.

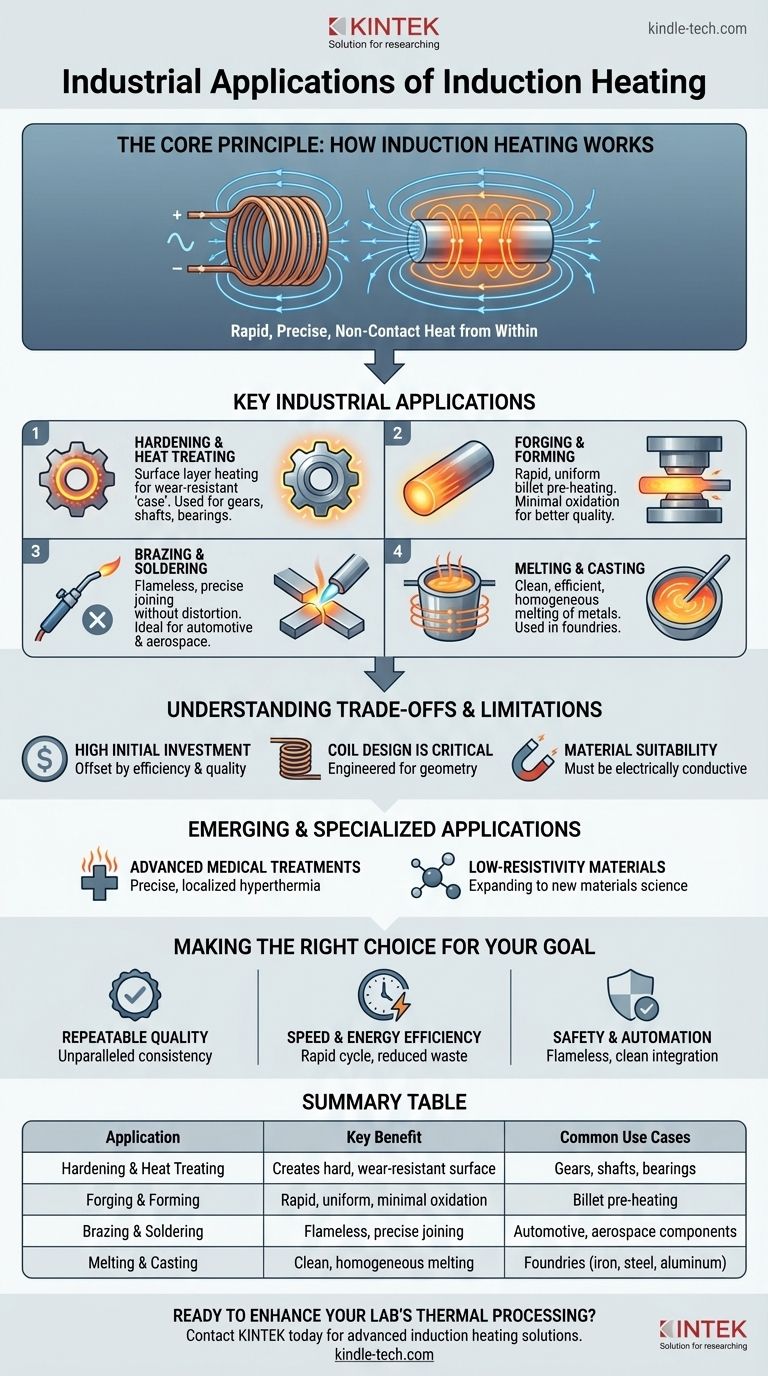

Das Kernprinzip: Wie die Induktionserwärmung funktioniert

Die Induktionserwärmung ist im Grunde ein Prozess der Umwandlung von elektrischer Energie in thermische Energie ohne jeglichen physischen Kontakt. Sie basiert auf den Prinzipien des Elektromagnetismus.

Ein Wechselmagnetfeld

Eine Induktionsspule, die typischerweise aus Kupferrohr besteht, wird von einem hochfrequenten Wechselstrom (AC) durchflossen. Dadurch entsteht ein starkes und sich schnell änderndes Magnetfeld um und innerhalb des Werkstücks, das sich in der Nähe der Spule befindet.

Erzeugung innerer Wärme

Dieses Magnetfeld induziert zirkulierende elektrische Ströme, bekannt als Wirbelströme, innerhalb des leitfähigen Werkstücks. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt immense und sofortige Wärme von innen. Bei magnetischen Materialien wie Stahl wird zusätzliche Wärme durch einen Prozess namens Hystereseverlust erzeugt.

Wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften der Induktionserwärmung – Geschwindigkeit, Präzision und Kontrolle – machen sie für eine Reihe anspruchsvoller industrieller Prozesse unverzichtbar.

Härten und Wärmebehandlung

Dies ist eine der häufigsten Anwendungen. Durch das Erhitzen nur der oberflächlichen Schicht eines Teils kann die Induktion eine harte, verschleißfeste „Randschicht“ erzeugen, während der Kern zäh und duktil bleibt. Dies ist entscheidend für Teile wie Zahnräder, Lager, Achsen und Wellen, die hoher Beanspruchung und Verschleiß ausgesetzt sind.

Schmieden und Umformen

Bevor Metall geschmiedet, gepresst oder stranggepresst werden kann, muss es auf eine formbare Temperatur erwärmt werden. Die Induktion erwärmt ganze Metallbarren schnell bis in den Kern hinein, mit minimaler Oxidation (Zunderbildung), was die Endproduktqualität verbessert und Materialabfälle im Vergleich zu Gasöfen reduziert.

Löten und Hartlöten

Die Induktion bietet eine flammenlose, wiederholbare Methode zum Verbinden von Komponenten. Sie erwärmt den Verbindungsbereich präzise und ermöglicht es Löt- oder Hartlotlegierungen, zu fließen und eine starke Verbindung herzustellen, ohne die umgebenden Teile zu überhitzen oder zu verziehen. Dies wird häufig bei der Herstellung von Automobil- und Luft- und Raumfahrtkomponenten eingesetzt.

Schmelzen und Gießen

In Gießereien werden Induktionsöfen zum Schmelzen von Metallen wie Eisen und Stahl bis hin zu Aluminium, Kupfer und Edelmetallen verwendet. Der Prozess ist sauber, kontrolliert und effizient. Die durch das Magnetfeld erzeugte Rührwirkung gewährleistet außerdem eine homogene, hochwertige Schmelze vor dem Guss.

Abwägungen und Einschränkungen verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer erfolgreichen Implementierung.

Hohe Anfangsinvestition

Die anfänglichen Kapitalkosten für Induktionserwärmungssysteme, einschließlich der Stromversorgung und kundenspezifischer Spulen, sind typischerweise höher als die herkömmlicher Öfen. Dies wird jedoch oft durch niedrigere Betriebskosten, höheren Durchsatz und verbesserte Teilequalität ausgeglichen.

Spulendesign ist entscheidend

Die Effektivität eines Induktionssystems hängt vollständig vom Spulendesign ab. Die Spule muss sorgfältig auf die Geometrie des Teils abgestimmt sein, um eine gleichmäßige und effiziente Erwärmung zu gewährleisten. Dies erfordert oft spezielle Fachkenntnisse.

Materialeignung

Die Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Sie ist hochwirksam für Metalle wie Stahl, Eisen, Kupfer und Aluminium, kann aber nicht zum direkten Erhitzen von nicht leitfähigen Materialien wie Kunststoffen, Keramiken oder Glas verwendet werden.

Neue und spezialisierte Anwendungen

Durch moderne Festleistungsversorgungen erweitert sich die Kerntechnologie der Induktion über die traditionelle Schwerindustrie hinaus.

Fortschrittliche medizinische Behandlungen

Die Fähigkeit, präzise, lokalisierte Wärme zu erzeugen, wird für medizinische Zwecke erforscht. Dazu gehören Hyperthermiebehandlungen in der Krebstherapie, bei denen Wärme eingesetzt wird, um biologisches Gewebe mit hoher Präzision gezielt zu schädigen.

Materialien mit geringem spezifischem Widerstand

Technologische Fortschritte erweitern auch den Einsatz der Induktion zur Erwärmung von Materialien mit sehr geringem elektrischem Widerstand. Dies eröffnet neue Möglichkeiten in der Materialwissenschaft und bei spezialisierten Herstellungsprozessen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizmethode hängt vollständig von Ihren Prozessprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenkonsistenz liegt: Die präzise Kontrolle der Induktion über die Erwärmungstiefe und -temperatur gewährleistet eine unvergleichliche Gleichmäßigkeit von Teil zu Teil.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Energieeffizienz liegt: Der schnelle, bedarfsgesteuerte Heizzyklus der Induktion reduziert die Startzeiten und Energieverschwendung im Vergleich zu ständig laufenden Öfen dramatisch.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Automatisierung liegt: Die flammenlose, saubere Natur der Induktionserwärmung verbessert die Luftqualität und lässt sich nahtlos in automatisierte Produktionslinien integrieren.

Letztendlich ist die Induktionserwärmung ein modernes thermisches Verarbeitungswerkzeug, das ein überlegenes Maß an Kontrolle für anspruchsvolle industrielle Herausforderungen bietet.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Häufige Anwendungsfälle |

|---|---|---|

| Härten & Wärmebehandlung | Erzeugt eine harte, verschleißfeste Oberfläche | Zahnräder, Wellen, Lager |

| Schmieden & Umformen | Schnelle, gleichmäßige Erwärmung bei minimaler Oxidation | Vorwärmen von Barren zum Schmieden/Strangpressen |

| Löten & Hartlöten | Flammenlose, präzise Verbindung ohne Verzug | Automobil- und Luft- und Raumfahrtkomponenten |

| Schmelzen & Gießen | Sauberes, homogenes Schmelzen von Metallen | Gießereien für Eisen, Stahl, Aluminium, Kupfer |

Bereit, die thermischen Verarbeitungsmöglichkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionserwärmungssystemen, um Sie bei der Erzielung überlegener Produktqualität, höherem Durchsatz und größerer Energieeffizienz zu unterstützen. Unsere Lösungen sind zugeschnitten auf Laboratorien, die sich auf Materialprüfung, Metallurgie und F&E konzentrieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungstechnologie Ihre spezifischen Anwendungsanforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Anti-Cracking-Pressform für Laboranwendungen

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen