Kurz gesagt, Physikalische Gasphasenabscheidung (PVD) ist eine äußerst vielseitige Beschichtungstechnologie, die in einer Vielzahl von Branchen eingesetzt wird, darunter Luft- und Raumfahrt, Automobilindustrie, Medizintechnik, Schneidwerkzeuge, Konsumgüter und Elektronik. Ihre Hauptanwendungen umfassen das Abscheiden dünner, hochleistungsfähiger Schichten, um die Haltbarkeit eines Produkts zu verbessern, die Reibung zu reduzieren, chemischen oder Umweltschutz zu bieten oder eine hochwertige dekorative Oberfläche zu schaffen.

PVD ist keine Einzellösung, sondern eine Familie von Vakuumabscheidetechniken, die zur Lösung spezifischer technischer Probleme eingesetzt werden. Der Kernwert liegt in ihrer Fähigkeit, einem Grundmaterial neue Oberflächeneigenschaften zu verleihen – wie extreme Härte, chemische Inertheit oder geringe Reibung –, die es von sich aus nicht besitzt.

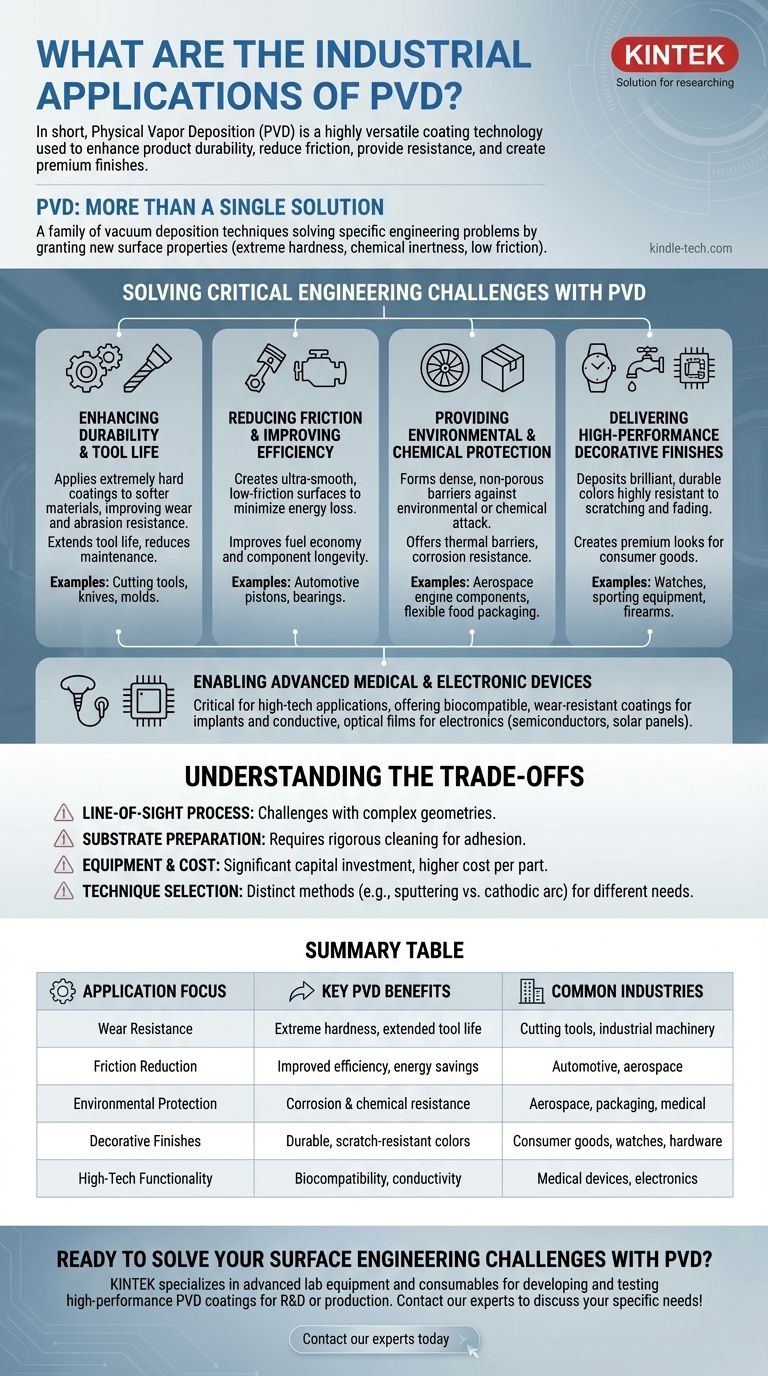

Lösung kritischer technischer Herausforderungen mit PVD

Die Einführung von PVD wird durch seine Fähigkeit vorangetrieben, spezifische funktionale Anforderungen zu erfüllen. Anstatt es nach Branche zu betrachten, ist es nützlicher, es nach dem Problem zu betrachten, das es löst.

Verbesserung der Haltbarkeit und Werkzeuglebensdauer

Eine der häufigsten Anwendungen für PVD ist das Aufbringen extrem harter Beschichtungen auf weichere Materialien. Dies verbessert die Beständigkeit gegen Verschleiß und Abrieb dramatisch.

Diese harten Beschichtungen, oft Nitride oder Carbide, werden auf Metallschneidwerkzeuge, Messer und Formen aufgetragen. Das Ergebnis ist eine signifikante Verlängerung der Werkzeuglebensdauer, reduzierte Wartung und höhere Produktivität.

Reduzierung der Reibung und Verbesserung der Effizienz

In Hochleistungsumgebungen ist Reibung eine Hauptursache für Energieverlust und Verschleiß. PVD-Beschichtungen erzeugen extrem glatte, reibungsarme Oberflächen.

Die Automobilindustrie, insbesondere im Motorsport und Motorenbau, verwendet diese Beschichtungen auf Komponenten wie Kolben und Lagern. Dies reduziert den Reibungsenergieverlust, was direkt zu einem verbesserten Kraftstoffverbrauch und einer längeren Lebensdauer der Komponenten beiträgt.

Umwelt- und Chemikalienschutz

PVD-Schichten sind außergewöhnlich dicht und porenfrei, was sie zu hervorragenden Barrieren gegen Umwelt- oder Chemikalienangriffe macht.

In der Luft- und Raumfahrt bieten Beschichtungen thermische Barrieren, die es Motorkomponenten ermöglichen, extremen Temperaturen standzuhalten. In flexiblen Verpackungen wirken dünne metallisierte Folien als Barriere gegen Sauerstoff, Feuchtigkeit und Licht und konservieren Lebensmittel. Für Werkzeuge, die in rauen Umgebungen eingesetzt werden, bietet PVD einen überlegenen Korrosionsschutz.

Lieferung hochleistungsfähiger dekorativer Oberflächen

PVD ermöglicht die Abscheidung dünner Metall- oder Keramikschichten, die eine breite Palette brillanter, haltbarer Farben erzeugen. Diese Oberflächen sind wesentlich widerstandsfähiger gegen Kratzer und Ausbleichen als Lack oder herkömmliche Beschichtungen.

Dies wird häufig bei Konsumgütern wie Uhren, Armaturen, Sportgeräten und Schusswaffen verwendet, um ein hochwertiges Aussehen und Gefühl zu erzeugen, das dem täglichen Gebrauch standhält.

Ermöglichung fortschrittlicher medizinischer und elektronischer Geräte

Die Präzision und Reinheit von PVD-Prozessen sind entscheidend für High-Tech-Anwendungen. PVD wird verwendet, um biokompatible und verschleißfeste Beschichtungen für medizinische Implantate und chirurgische Instrumente herzustellen.

Im Elektroniksektor ist es unerlässlich für die Abscheidung der dünnen, leitfähigen und optischen Schichten, die für Halbleiter, Solarmodule und Displays erforderlich sind.

Die Kompromisse verstehen

Obwohl PVD erhebliche Vorteile bietet, ist es ein spezialisiertes Verfahren mit wichtigen Überlegungen. Das Verständnis dieser Kompromisse ist der Schlüssel zu seiner erfolgreichen Implementierung.

Prozessbeschränkungen

PVD ist ein Sichtlinienprozess. Das bedeutet, dass zu beschichtende Oberflächen direkt der Dampfquelle ausgesetzt sein müssen, was es schwierig machen kann, eine gleichmäßige Abdeckung auf Teilen mit komplexen internen Geometrien zu erzielen.

Substrat und Vorbereitung

Der Erfolg einer PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung des Substrats ab. Jede Oberflächenkontamination beeinträchtigt die Haftung, was strenge, mehrstufige Reinigungsprotokolle erfordert, die die Prozesszeit und die Kosten erhöhen.

Ausrüstung und Kosten

PVD ist ein vakuumbasierter Prozess, der erhebliche Kapitalinvestitionen in spezialisierte Kammern und Ausrüstung erfordert. Dies macht ihn im Allgemeinen pro Teil teurer als ältere, weniger leistungsfähige Technologien wie Nasslackierung oder einige Formen der Galvanisierung.

Technikauswahl

Verschiedene PVD-Methoden (z. B. Sputtern, Kathodenbogen, Elektronenstrahlverdampfung) haben unterschiedliche Eigenschaften. Zum Beispiel ist die Kathodenbogenabscheidung sehr schnell und erzeugt zähe Schichten, kann aber Mikrotröpfchen erzeugen, während das Sputtern langsamer ist, aber eine ausgezeichnete Gleichmäßigkeit für Präzisionsoptiken bietet. Die richtige Technik muss auf die Anwendung abgestimmt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Oberflächenbehandlung hängt ganz von Ihrem primären Ziel ab. PVD ist ein außergewöhnliches Werkzeug, wenn seine spezifischen Vorteile mit den kritischen Anforderungen Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Verwenden Sie PVD, um Keramikbeschichtungen wie Titannitrid (TiN) oder Diamond-Like Carbon (DLC) für Werkzeuge und stark beanspruchte Komponenten aufzutragen.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, hochwertigen Ästhetik liegt: PVD bietet eine robuste und breite Farbpalette für Konsumgüter, die herkömmliche Oberflächen weit überdauert.

- Wenn Ihr Hauptaugenmerk auf Umweltschutz liegt: PVD ist eine ausgezeichnete Wahl für die Herstellung dichter, undurchlässiger Barriereschichten für alles, von Lebensmittelverpackungen bis hin zu Luft- und Raumfahrtteilen.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und Effizienz liegt: PVD-Beschichtungen mit geringer Reibung sind eine bewährte Lösung zur Reduzierung des Energieverlusts in Hochleistungs-Mechaniksystemen.

Letztendlich ist PVD eine Schlüsseltechnologie, die es Ingenieuren und Designern ermöglicht, Produkte zu entwickeln, die stärker, effizienter und haltbarer sind.

Zusammenfassungstabelle:

| Anwendungsschwerpunkt | Wichtige PVD-Vorteile | Gängige Branchen |

|---|---|---|

| Verschleißfestigkeit | Extreme Härte, verlängerte Werkzeuglebensdauer | Schneidwerkzeuge, Industriemaschinen |

| Reibungsreduzierung | Verbesserte Effizienz, Energieeinsparungen | Automobil, Luft- und Raumfahrt |

| Umweltschutz | Korrosions- und Chemikalienbeständigkeit | Luft- und Raumfahrt, Verpackung, Medizin |

| Dekorative Oberflächen | Haltbare, kratzfeste Farben | Konsumgüter, Uhren, Beschläge |

| High-Tech-Funktionalität | Biokompatibilität, Leitfähigkeit | Medizinische Geräte, Elektronik |

Bereit, Ihre Oberflächentechnik-Herausforderungen mit PVD zu lösen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Entwicklung und Prüfung von Hochleistungs-PVD-Beschichtungen. Ob in Forschung und Entwicklung oder in der Produktion, unsere Lösungen helfen Ihnen, überragende Haltbarkeit, Effizienz und Oberflächenqualität zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen