Obwohl sie für ihren überlegenen Wärme- und Stoffaustausch gelobt werden, sind Wirbelschichtreaktoren (WSR) keine Universallösung und bringen erhebliche betriebliche Einschränkungen mit sich. Die primären Nachteile ergeben sich aus ihrer komplexen Fluiddynamik, die zu Herausforderungen wie der Erosion interner Komponenten, dem Verlust feiner Partikel und höheren Energiekosten durch das Fluidisierungsgas führt.

Die Kernstärke eines Wirbelschichtreaktors – seine Fähigkeit, feste Partikel wie eine turbulente Flüssigkeit zu verhalten – ist gleichzeitig die Quelle seiner bedeutendsten Einschränkungen. Die Bewältigung dieser inhärenten physikalischen Verhaltensweisen ist die zentrale Herausforderung beim Design und Betrieb eines WSR.

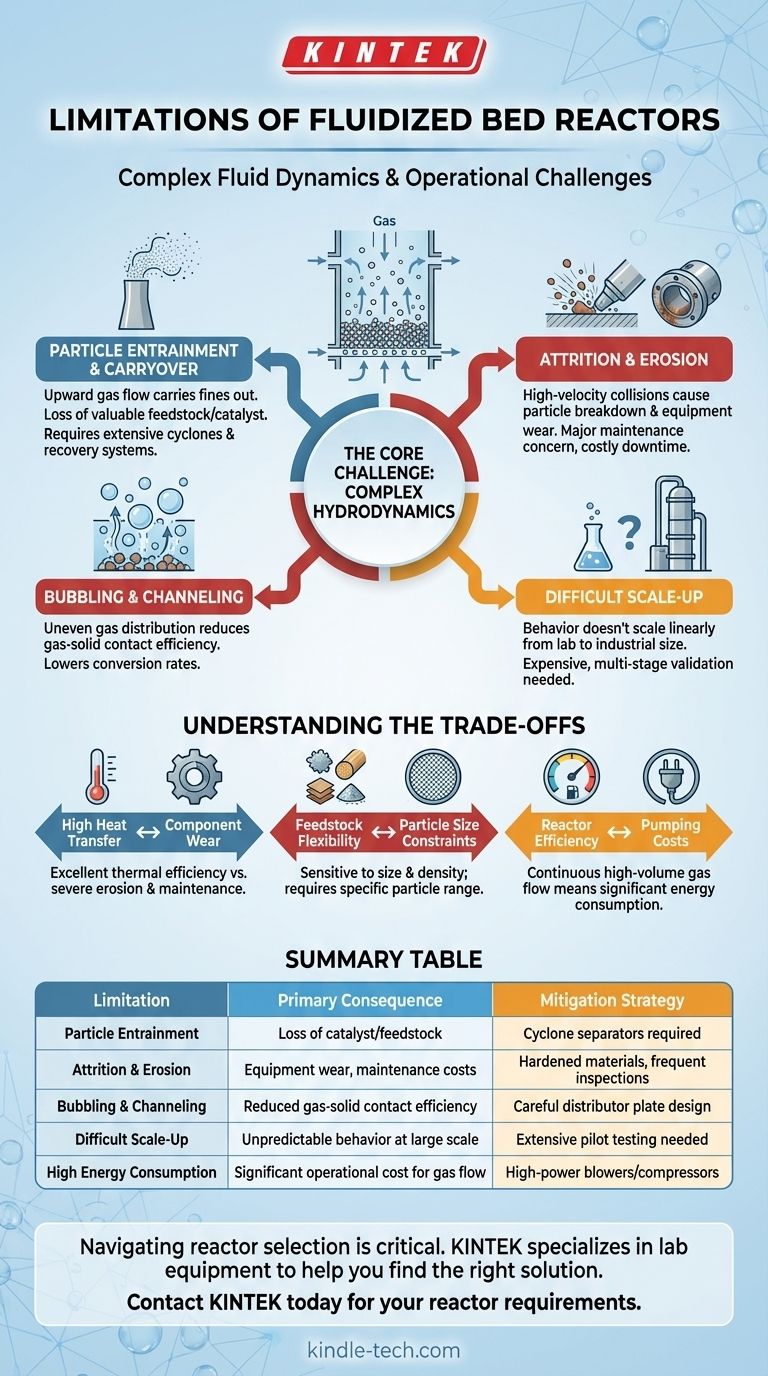

Die Kernherausforderung: Komplexe Hydrodynamik

Die turbulente, gemischte Natur einer Wirbelschicht schafft eine anspruchsvolle Betriebsumgebung. Im Gegensatz zu einem einfachen Festbettreaktor, bei dem die Partikel statisch sind, führt die konstante Bewegung in einem WSR zu mehreren potenziellen Fehlerquellen und Ineffizienzen.

Partikelmitriss und Austrag

Der aufsteigende Strom des Fluidisierungsgases kann feine Partikel leicht aus dem Reaktorbett austragen. Dieses Phänomen, bekannt als Mitreißen oder Austrag, führt zum Verlust wertvoller Einsatzstoffe oder Katalysatoren.

Um dies zu steuern, benötigen WSR-Systeme umfangreiche nachgeschaltete Ausrüstung, typischerweise einen oder mehrere Zyklone, um diese mitgerissenen Partikel abzuscheiden und zurückzugewinnen, was erhebliche Investitionskosten und Komplexität mit sich bringt.

Abrieb und Erosion

Die konstanten, hochgeschwindigkeits Kollisionen zwischen Partikeln und zwischen Partikeln und den Reaktorwänden verursachen zwei unterschiedliche Probleme. Abrieb ist der Prozess, bei dem die Partikel selbst in kleinere Feinanteile zerfallen, was das Problem des Mitreißens verschärft.

Erosion ist der mechanische Verschleiß der internen Komponenten des Reaktors, der Wärmeübertragungsrohre und der nachgeschalteten Rohrleitungen. Dies ist ein großes Wartungsproblem, das zu kostspieligen Ausfallzeiten führen kann und die Verwendung von spezialisierten, gehärteten Materialien erfordert.

Blasenbildung und Kanalbildung

Das Fluidisierungsgas verteilt sich nicht immer gleichmäßig im Festbett. Es kann sich zu großen Blasen zusammenballen, die schnell durch das Bett aufsteigen und die festen Partikel effektiv umgehen.

Diese Blasenbildung oder Kanalbildung reduziert die Kontakteffizienz zwischen Gas und Feststoffen dramatisch, untergräbt den Hauptzweck des Reaktors und senkt die Umwandlungsraten. Dies zu verhindern erfordert ein sorgfältiges Design der Verteilerplatte und eine präzise Betriebssteuerung.

Schwierige Skalierung

Das fluiddynamische Verhalten eines WSR skaliert nicht auf einfache, lineare Weise. Ein Design, das in einem kleinen Labor- oder Pilotreaktor perfekt funktioniert, kann im industriellen Maßstab ein völlig anderes und unvorhersehbares Blasen- oder Kanalbildungsverhalten zeigen.

Dies macht die Skalierung eines WSR zu einem komplexen und teuren Prozess, der oft mehrere Zwischenpilotstufen erfordert, um das Design zu validieren und Risiken zu mindern.

Die Kompromisse verstehen

Die Wahl eines WSR beinhaltet die Akzeptanz einer Reihe von Kompromissen. Die Vorteile, die Sie in einem Bereich erzielen, schaffen oft direkte Herausforderungen in einem anderen.

Hoher Wärmeübergang vs. Komponentenverschleiß

Die Partikelbewegung, die einen hervorragenden Wärmeübergang und ein gleichmäßiges Temperaturprofil im gesamten Reaktor gewährleistet, ist dieselbe Bewegung, die zu starker Erosion führt. Sie tauschen betriebliche Einfachheit und Komponentenlebensdauer gegen thermische Effizienz ein.

Einsatzstoffflexibilität vs. Partikelgrößenbeschränkungen

Obwohl WSRs für verschiedene Einsatzstoffe wie Biomasse oder Kunststoffe angepasst werden können, sind sie empfindlich gegenüber Partikelgröße und -dichte. Partikel müssen sich in einem bestimmten Bereich befinden, um richtig zu fluidisieren. Sind sie zu groß oder dicht, heben sie nicht ab; sind sie zu klein oder leicht, werden sie sofort aus dem Reaktor ausgetragen.

Reaktoreffizienz vs. Pumpkosten

Die Aufrechterhaltung des Fluidisierungszustands erfordert einen kontinuierlichen, großvolumigen Gasstrom, der von leistungsstarken Gebläsen oder Kompressoren angetrieben werden muss. Dies führt direkt zu einem erheblichen und kontinuierlichen Energieverbrauch, der einen Großteil der Betriebskosten des Reaktors ausmacht.

Ist ein WSR für Ihre Anwendung geeignet?

Ihre Entscheidung muss auf einer klaren Bewertung Ihrer primären technischen und wirtschaftlichen Ziele basieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Wärme- und Stoffübergang für eine stark exotherme oder endotherme Reaktion zu maximieren: Ein WSR ist ein starker Kandidat, aber Sie müssen robuste Partikelabscheidesysteme (Zyklone) und erosionsbeständige Materialien einplanen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskomplexität und der Wartungskosten liegt: Ein Festbettreaktor oder ein Wanderbettreaktor könnte eine geeignetere Wahl sein, da sie die Herausforderungen der Fluidisierung vermeiden, wenn auch mit geringeren Wärmeübergangsraten.

- Wenn Sie mit einem Einsatzstoff arbeiten, der eine breite oder inkonsistente Partikelgrößenverteilung aufweist: Sie müssen eine erhebliche Einsatzstoffvorbereitung (z. B. Mahlen und Sieben) planen oder einen alternativen Reaktortyp in Betracht ziehen, der gegenüber Größenvariationen toleranter ist.

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, ein Wirbelschichtsystem richtig zu entwerfen, zu budgetieren und zu betreiben, seine Leistung zu nutzen und gleichzeitig seine inhärenten Risiken zu mindern.

Zusammenfassungstabelle:

| Einschränkung | Primäre Konsequenz | Minderungsstrategie |

|---|---|---|

| Partikelmitriss | Verlust von Katalysator/Einsatzstoff | Zyklonabscheider erforderlich |

| Abrieb & Erosion | Geräteverschleiß, Wartungskosten | Gehärtete Materialien, häufige Inspektionen |

| Blasen- & Kanalbildung | Reduzierte Gas-Feststoff-Kontakteffizienz | Sorgfältiges Design der Verteilerplatte |

| Schwierige Skalierung | Unvorhersehbares Verhalten im großen Maßstab | Umfangreiche Pilotversuche erforderlich |

| Hoher Energieverbrauch | Erhebliche Betriebskosten für den Gasstrom | Hochleistungsgebläse/-kompressoren |

Die Navigation durch die Komplexität der Reaktorauswahl ist entscheidend für den Erfolg Ihres Labors. Die für Wirbelschichtreaktoren hervorgehobenen Herausforderungen wie Partikelmitriss, Erosion und Skalierung erfordern fachkundige Beratung und zuverlässige Ausrüstung.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboratorien. Unser Team kann Ihnen helfen, das richtige Reaktorsystem für Ihre spezifische Anwendung auszuwählen und so optimale Leistung und Effizienz zu gewährleisten. Lassen Sie uns die langlebige, hochleistungsfähige Ausrüstung liefern, die Ihre Forschung erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Reaktoranforderungen zu besprechen und eine robuste Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit