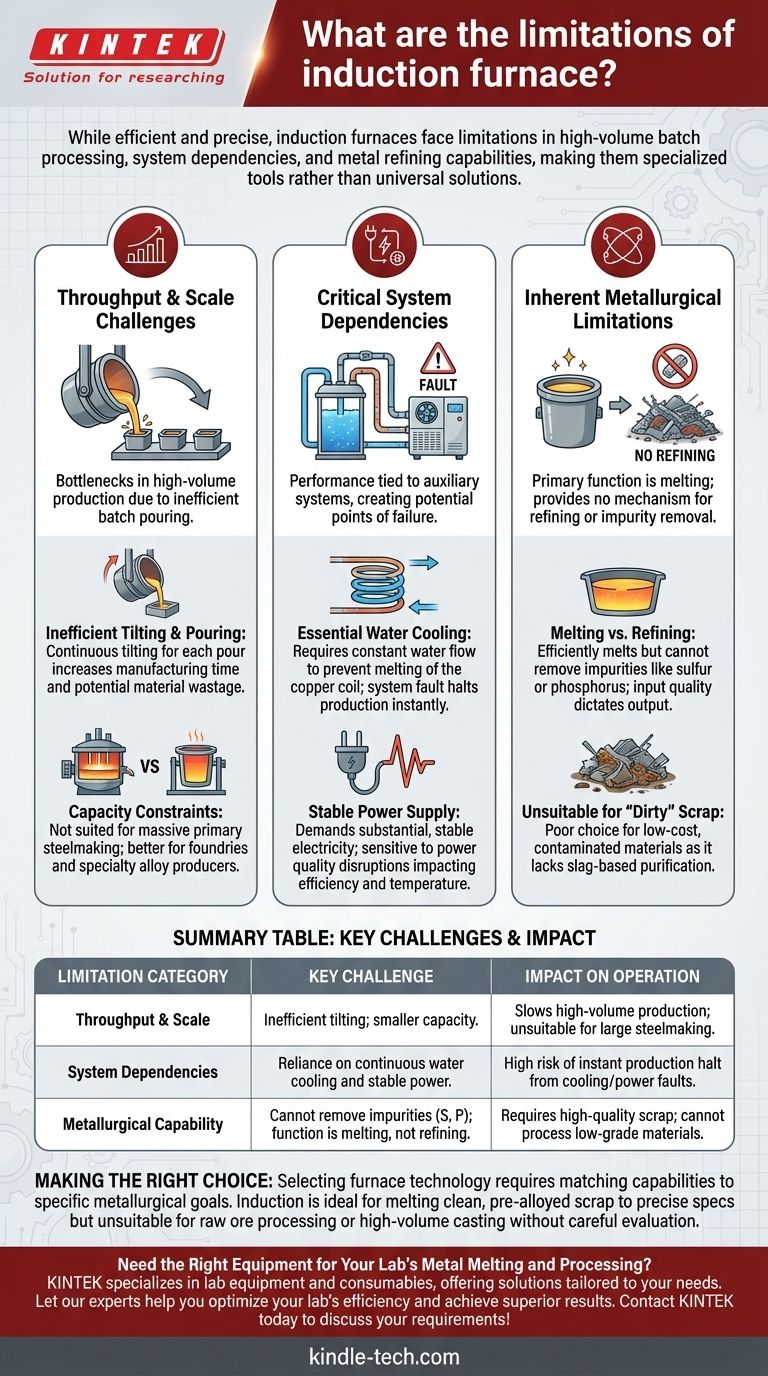

Trotz ihres wohlverdienten Rufs für Effizienz und Präzision sind Induktionsöfen keine universelle Lösung für alle Metallschmelzanwendungen. Ihre Haupteinschränkungen liegen in betrieblichen Ineffizienzen bei der Chargenverarbeitung großer Mengen, einer kritischen Abhängigkeit von Hilfskühlsystemen und einer inhärenten Unfähigkeit, Metalle zu raffinieren, was die Art des Schrotts, den sie effektiv verarbeiten können, einschränkt.

Das Kernproblem ist die Spezialisierung. Ein Induktionsschmelzofen eignet sich hervorragend zum sauberen, kontrollierten Schmelzen von Materialien mit bekannter Zusammensetzung, aber diese Vorteile gehen mit Kompromissen bei der betrieblichen Flexibilität, dem Durchsatz und der metallurgischen Fähigkeit einher, die in anderen industriellen Szenarien von entscheidender Bedeutung sind.

Die Herausforderung des Durchsatzes bei Chargenbetrieben

Obwohl sie für bestimmte Schmelzvorgänge ausgezeichnet sind, kann das Design vieler Induktionsöfen in Umgebungen mit hoher Produktionsmenge Engpässe verursachen.

Ineffizientes Kippen und Gießen

Für Gießereien, die viele Einzelteile produzieren, muss der Ofen für jeden einzelnen Guss gekippt werden.

Dieser kontinuierliche Kippvorgang kann zu erhöhter Herstellungszeit und sogar zu Materialverlusten zwischen den Formen führen, was den Gesamtdurchsatz im Vergleich zu kontinuierlichen Schmelzsystemen behindert.

Kapazitäts- und Größeneinschränkungen

Induktionsöfen eignen sich im Allgemeinen nicht für die massiven Schmelzvorgänge, die in der primären Stahlherstellung üblich sind und die besser von Lichtbogenöfen oder Sauerstoffkonvertern gehandhabt werden.

Obwohl industrielle Größen weitaus größer sind als Labor-Modelle, skalieren sie nicht auf dieselbe Kapazität, was sie eher für Gießereien und Hersteller von Speziallegierungen als für große Stahlwerke geeignet macht.

Kritische Systemabhängigkeiten

Ein Induktionsschmelzofen arbeitet nicht isoliert. Seine Leistung ist kritisch an mehrere Hilfssysteme gebunden, von denen jedes einen potenziellen Fehlerpunkt darstellt.

Die wesentliche Rolle der Wasserkühlung

Die leistungsstarke Kupfer-Induktionsspule erzeugt enorme Hitze und erfordert einen konstanten Wasserfluss zur Kühlung, um zu verhindern, dass sie schmilzt.

Die Zuverlässigkeit des Systems hängt vollständig vom Kühler oder Kühlturm ab. Ein Fehler, wie ein Pumpenausfall oder Wassermangel, löst Sicherheitsabschaltungen aus und stoppt die gesamte Produktion sofort.

Anforderungen an die Stromversorgung

Induktionsöfen benötigen eine erhebliche und stabile elektrische Stromversorgung, um die starken Magnetfelder zu erzeugen, die zum Schmelzen erforderlich sind.

Obwohl moderne Einheiten über Soft-Start-Funktionen verfügen, um die Netzbelastung zu minimieren, sind sie empfindlich gegenüber der Stromqualität. Jede Unterbrechung kann die Schmelzeffizienz und die Temperaturregelung beeinträchtigen.

Inhärente metallurgische Einschränkungen

Die vielleicht bedeutendste Einschränkung ist, was ein Induktionsschmelzofen nicht kann. Seine Funktion ist fast ausschließlich das Schmelzen, nicht das Raffinieren.

Schmelzen vs. Raffinieren

Der Induktionsprozess ist äußerst effizient beim Schmelzen von Metall. Er bietet jedoch keinen Mechanismus zur Entfernung unerwünschter Elemente wie Schwefel und Phosphor aus dem flüssigen Bad.

Die Rührwirkung erzeugt eine homogene Mischung, erleichtert aber nicht die chemischen Reaktionen auf Schlackenbasis, die für die Reinigung erforderlich sind. Dies bedeutet, dass die Qualität des Eingangsmaterials direkt die Qualität des Ausgangsmaterials bestimmt.

Ungeeignet für „schmutzigen“ Schrott

Da er Metall nicht raffinieren kann, ist ein Induktionsschmelzofen eine schlechte Wahl für die Verarbeitung von kostengünstigem, kontaminiertem oder „schmutzigem“ Schrott.

Andere Ofentypen verwenden Schlacke und Lanzen, um Verunreinigungen abzubrennen, wodurch sie minderwertige Materialien in hochwertiges Metall umwandeln können. Dies ist in einem Standard-Induktionsschmelzofen nicht praktikabel.

Die Abwägungen verstehen

Die Einschränkungen von Induktionsöfen sind oft das direkte Gegenteil ihrer Stärken. Das Verständnis dieses Gleichgewichts ist der Schlüssel zur Auswahl der richtigen Technologie.

Präzision auf Kosten des Raffinierens

Die saubere, kontrollierte Umgebung, die dem Induktionsschmelzofen seine hohe Temperaturgenauigkeit und minimale Verschmutzung verleiht, verhindert gerade ein robustes Raffinieren auf Schlackenbasis. Es gibt keine überschüssige Energie oder heftige chemische Reaktion, um das Metall zu reinigen.

Die Einschränkung des Kanalofens

Ein spezielles Design, der Induktions-Kanalofen, ist hochwirksam beim Halten von geschmolzenem Metall bei Temperatur, hat aber eine große betriebliche Einschränkung.

Er erfordert eine kontinuierliche Schleife von geschmolzenem Metall, um zu funktionieren, was bedeutet, dass er nicht einfach abgeschaltet oder kalt gestartet werden kann. Dies beschränkt seine Verwendung hauptsächlich auf Halteanwendungen oder das Schmelzen von Niedertemperaturlegierungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem spezifischen metallurgischen Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von sauberem, vorlegiertem Schrott nach präzisen Spezifikationen liegt: Der Induktionsschmelzofen ist aufgrund seiner Kontrolle, Effizienz und Sauberkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Gussteilen liegt: Der chargenorientierte Gießprozess kann ein erhebliches Hindernis darstellen und sollte sorgfältig geprüft werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Roherz oder minderwertigem Schrottmetall liegt: Ein Induktionsschmelzofen ist ungeeignet, da ihm die für diese Aufgabe erforderlichen chemischen Raffinierungsfähigkeiten fehlen.

Letztendlich ist ein Induktionsschmelzofen ein meisterhaftes Werkzeug zum Umschmelzen und Legieren, aber er ist nicht für die Schwerlast-Raffinationsarbeit konzipiert, die andere Bereiche der Metallurgie kennzeichnet.

Zusammenfassungstabelle:

| Einschränkungskategorie | Hauptproblem | Auswirkung auf den Betrieb |

|---|---|---|

| Durchsatz & Skalierung | Ineffizientes Kippen für den Chargenguss; geringere Kapazität im Vergleich zu Lichtbogenöfen. | Verlangsamt die Produktion großer Mengen; ungeeignet für massive Stahlschmelzen. |

| Systemabhängigkeiten | Kritische Abhängigkeit von kontinuierlicher Wasserkühlung und stabiler, leistungsstarker Stromversorgung. | Hohes Risiko eines sofortigen Produktionsstopps bei Kühl- oder Stromausfällen. |

| Metallurgische Fähigkeit | Kann Verunreinigungen (z. B. Schwefel, Phosphor) nicht entfernen; Funktion ist Schmelzen, nicht Raffinieren. | Erfordert hochwertigen, sauberen Schrott; kann minderwertige oder „schmutzige“ Materialien nicht verarbeiten. |

Benötigen Sie die richtige Ausrüstung für das Schmelzen und Verarbeiten von Metallen in Ihrem Labor?

Das Verständnis der Einschränkungen verschiedener Ofentypen ist entscheidend für die Auswahl der richtigen Technologie für Ihre spezifische Anwendung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre metallurgischen Bedürfnisse zugeschnitten sind – ob Sie präzises Schmelzen, Hochdurchsatzverarbeitung oder spezialisierte Raffinierungsfähigkeiten benötigen.

Lassen Sie sich von unseren Experten helfen, die Effizienz Ihres Labors zu optimieren und überlegene Ergebnisse zu erzielen. Wir bieten zuverlässige Ausrüstung und fachkundige Unterstützung, um sicherzustellen, dass Ihre Prozesse reibungslos ablaufen.

Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen und die perfekte Lösung für Ihre Herausforderungen bei der Metallverarbeitung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern