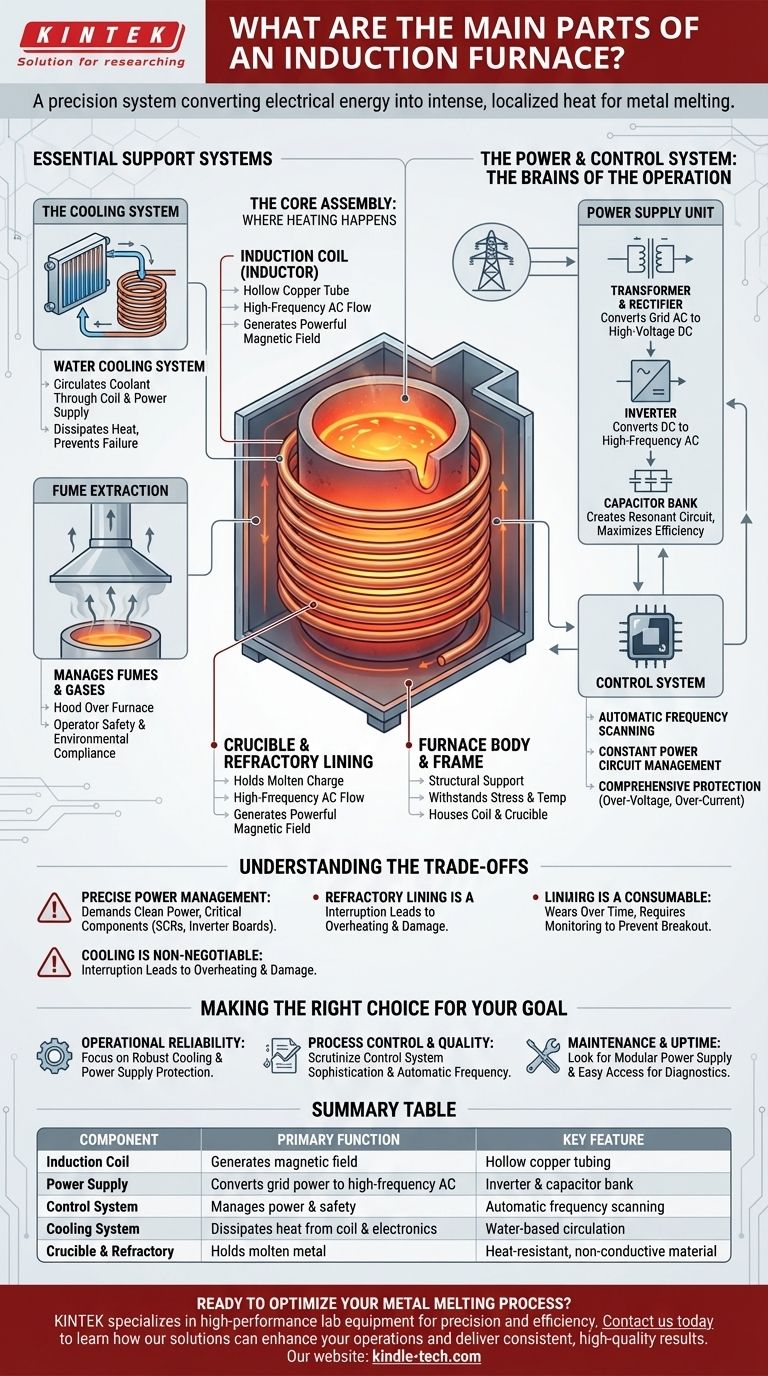

Im Herzen jedes Induktionsofens befindet sich eine Reihe von Kernkomponenten, die darauf ausgelegt sind, elektrische Energie in intensive, lokalisierte Wärme umzuwandeln. Die Hauptbestandteile sind der Ofenkörper, der die Induktionsspule und den Tiegel beherbergt, eine spezielle Stromversorgungseinheit, ein Präzisionssteuerungssystem und ein unverzichtbares Kühlsystem. Zusammen erzeugen diese Komponenten ein starkes Magnetfeld, das leitfähige Materialien von innen erwärmt.

Ein Induktionsofen ist nicht nur ein Heizer; er ist ein präzise gesteuertes System. Seine wahre Funktion liegt darin, wie Stromversorgung, Steuerungssystem und Induktionsspule zusammenwirken, um ein starkes, wechselndes Magnetfeld zu erzeugen, das intensive elektrische Ströme direkt im zu schmelzenden Material induziert.

Die Kernbaugruppe: Wo die Erwärmung stattfindet

Die Ofenbaugruppe ist die physische Struktur, in der der Schmelzprozess stattfindet. Sie ist so konzipiert, dass sie das geschmolzene Material sicher enthält und gleichzeitig extremen Temperaturen und starken Magnetkräften standhält.

Die Induktionsspule (Induktor)

Die Induktionsspule ist die primäre aktive Komponente. Es handelt sich um ein hohles Kupferrohr, das zu einer Spule gewickelt ist und durch das hochfrequenter Wechselstrom fließt.

Dieser Strom erzeugt ein starkes und schnell wechselndes Magnetfeld in der Mitte der Spule, das die treibende Kraft hinter dem gesamten Induktionsheizprozess ist.

Der Tiegel und die feuerfeste Auskleidung

Der Tiegel ist das Gefäß, das die Metallcharge aufnimmt. Er wird innerhalb der Induktionsspule platziert, berührt diese aber nicht.

Tiegel werden aus hochhitzebeständigen feuerfesten Materialien hergestellt, die auch nicht leitend sind, um zu verhindern, dass sie durch das Magnetfeld erhitzt werden. Die Materialwahl hängt vom zu schmelzenden Metall ab.

Der Ofenkörper und Rahmen

Der Ofenkörper ist das tragende Stahlgerüst, das die Induktionsspule und den Tiegel trägt. Er ist so konstruiert, dass er den mechanischen Belastungen und hohen Temperaturen des Dauerbetriebs standhält.

Das Strom- und Steuerungssystem: Das Gehirn des Betriebs

Dies ist der komplexeste Teil des Ofens. Er nimmt den normalen Netzstrom auf und wandelt ihn in die hochfrequente, hochstromige Leistung um, die von der Induktionsspule benötigt wird, während er gleichzeitig präzise Steuerung und Sicherheit bietet.

Die Stromversorgungseinheit

Die Stromversorgung leitet den Strom nicht einfach an die Spule weiter. Sie wandelt ihn grundlegend um. Ihre Schlüsselstufen umfassen:

- Transformator & Gleichrichter: Wandelt den eingehenden Wechselstrom aus dem Netz in Hochspannungs-Gleichstrom um.

- Wechselrichter: Nimmt den Gleichstrom auf und wandelt ihn zurück in Wechselstrom, jedoch mit einer viel höheren und präzise gesteuerten Frequenz.

- Kondensatorbank: Arbeitet mit dem Wechselrichter zusammen, um einen Resonanzkreis zu erzeugen, der die Effizienz der Leistungsübertragung zur Induktionsspule maximiert.

Das Steuerungssystem

Das Steuerungssystem ist das Nervenzentrum des Ofens, oft verwaltet von einer Hauptsteuerplatine mit integrierten Schaltkreisen. Es gewährleistet einen stabilen, effizienten und sicheren Betrieb.

Zu seinen Aufgaben gehören die automatische Frequenzabtastung zur Ermittlung des optimalen Betriebspunkts, die Verwaltung eines konstanten Leistungskreises, der Spannung und Strom anpasst, wenn das Metall schmilzt, und ein umfassender Schutz vor Überspannungs- oder Überstromfehlern.

Wesentliche Unterstützungssysteme

Damit ein Induktionsofen zuverlässig und sicher funktioniert, ist er auf kritische Hilfssysteme angewiesen, die Abwärme und Betriebslogistik verwalten.

Das Kühlsystem

Die immensen elektrischen Ströme, die durch die Stromversorgung und die Induktionsspule fließen, erzeugen erhebliche Wärme. Ein robustes Wasserkühlsystem ist unerlässlich.

Dieses System zirkuliert Kühlmittel durch die hohle Kupferinduktionsspule und innerhalb des Stromversorgungsschranks, um Wärme abzuleiten und einen katastrophalen Ausfall der Komponenten zu verhindern.

Rauchabsaugung

Der Schmelzprozess setzt Dämpfe und Gase frei, die sicher gehandhabt werden müssen. Ein Rauchabsaugsystem, oft eine über dem Ofen positionierte Haube, ist eine kritische Komponente für die Sicherheit des Bedienpersonals und die Einhaltung von Umweltvorschriften.

Die Kompromisse verstehen

Obwohl Induktionsöfen hocheffizient sind, sind sie anspruchsvolle Systeme mit spezifischen Betriebsanforderungen, die verstanden werden müssen.

Die Notwendigkeit eines präzisen Energiemanagements

Die hohe Effizienz des Ofens hängt vollständig von der ausgeklügelten Leistungselektronik ab. Diese Systeme erfordern saubere Energie und müssen gewartet werden, da Komponenten wie Thyristoren und Wechselrichterplatinen für den Betrieb entscheidend sind.

Kühlung ist nicht verhandelbar

Die Wirksamkeit des Kühlsystems ist direkt mit der Zuverlässigkeit und Lebensdauer des Ofens verbunden. Jede Unterbrechung oder Reduzierung der Kühlleistung kann schnell zu Überhitzung und schweren Schäden an der Spule oder der Stromversorgung führen.

Feuerfeste Auskleidung ist ein Verbrauchsmaterial

Die feuerfeste Auskleidung des Tiegels ist extremen thermischen und chemischen Belastungen ausgesetzt. Es handelt sich um ein Verbrauchsmaterial, das sich mit der Zeit abnutzt und regelmäßig überwacht und ersetzt werden muss, um einen gefährlichen Metallausbruch zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung oder dem Betrieb eines Induktionsofens ist das Verständnis des Zusammenspiels dieser Teile entscheidend.

- Wenn Ihr Hauptaugenmerk auf der Betriebsverlässlichkeit liegt: Achten Sie genau auf das Design des Kühlsystems und die Umfassendheit der Schutzschaltungen der Stromversorgung.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Qualität liegt: Prüfen Sie die Komplexität des Steuerungssystems, insbesondere seine Fähigkeit, eine konstante Leistung aufrechtzuerhalten und die Frequenz automatisch anzupassen.

- Wenn Ihr Hauptaugenmerk auf Wartung und Betriebszeit liegt: Suchen Sie nach einem modularen Stromversorgungsschrank mit Komponenten, die für Diagnose und Reparatur leicht zugänglich sind.

Indem Sie verstehen, wie diese Kernkomponenten als integriertes System funktionieren, können Sie den richtigen Induktionsofen für Ihre Anwendung effektiv betreiben, warten und spezifizieren.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmal |

|---|---|---|

| Induktionsspule | Erzeugt Magnetfeld | Hohle Kupferrohre |

| Stromversorgung | Wandelt Netzstrom in Hochfrequenz-Wechselstrom um | Wechselrichter & Kondensatorbank |

| Steuerungssystem | Verwaltet Leistung & Sicherheit | Automatische Frequenzabtastung |

| Kühlsystem | Leitet Wärme von Spule & Elektronik ab | Wasserbasierte Zirkulation |

| Tiegel & Feuerfestmaterial | Hält geschmolzenes Metall | Hitzebeständiges, nicht leitendes Material |

Bereit, Ihren Metallschmelzprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Präzision, Zuverlässigkeit und Effizienz entwickelt wurden. Unsere Systeme verfügen über fortschrittliches Energiemanagement, robuste Kühlung und intuitive Steuerungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Abläufe verbessern und konsistente, hochwertige Ergebnisse liefern können.

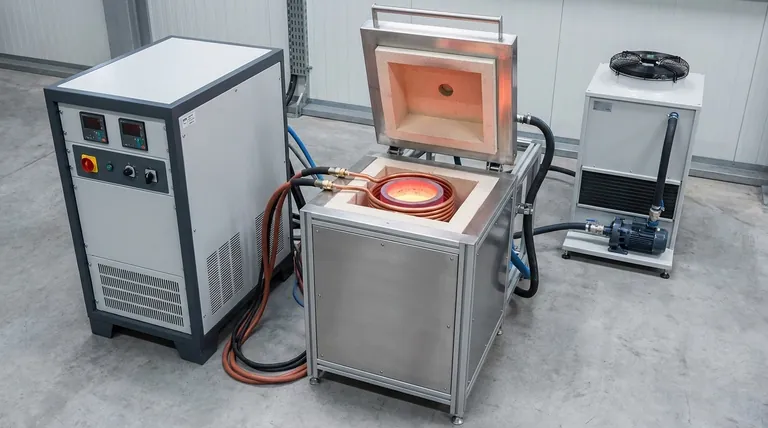

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse