Die Aufwertung von Roh-Bioöl ist keine Option, sondern eine Notwendigkeit, um es von einem korrosiven, instabilen Zwischenprodukt in einen wertvollen Kraftstoff oder chemischen Rohstoff umzuwandeln. Die primären Methoden hierfür sind chemische Prozesse wie die Hydrodeoxygenierung (HDO) und das katalytische Cracken, die Sauerstoff entfernen und stabile Kohlenwasserstoffe erzeugen, sowie physikalische Methoden wie die Emulgierung, die es für die direkte Verbrennung vorbereiten.

Die größte Herausforderung bei Roh-Bioöl ist sein hoher Sauerstoff- und Wassergehalt, der es sauer, instabil und nicht mischbar mit konventionellen Kraftstoffen macht. Jede Aufwertungsmethode ist daher im Grunde eine Strategie zur Deoxygenierung und Stabilisierung, um seinen Wert und seine Kompatibilität mit der bestehenden Energieinfrastruktur zu erhöhen.

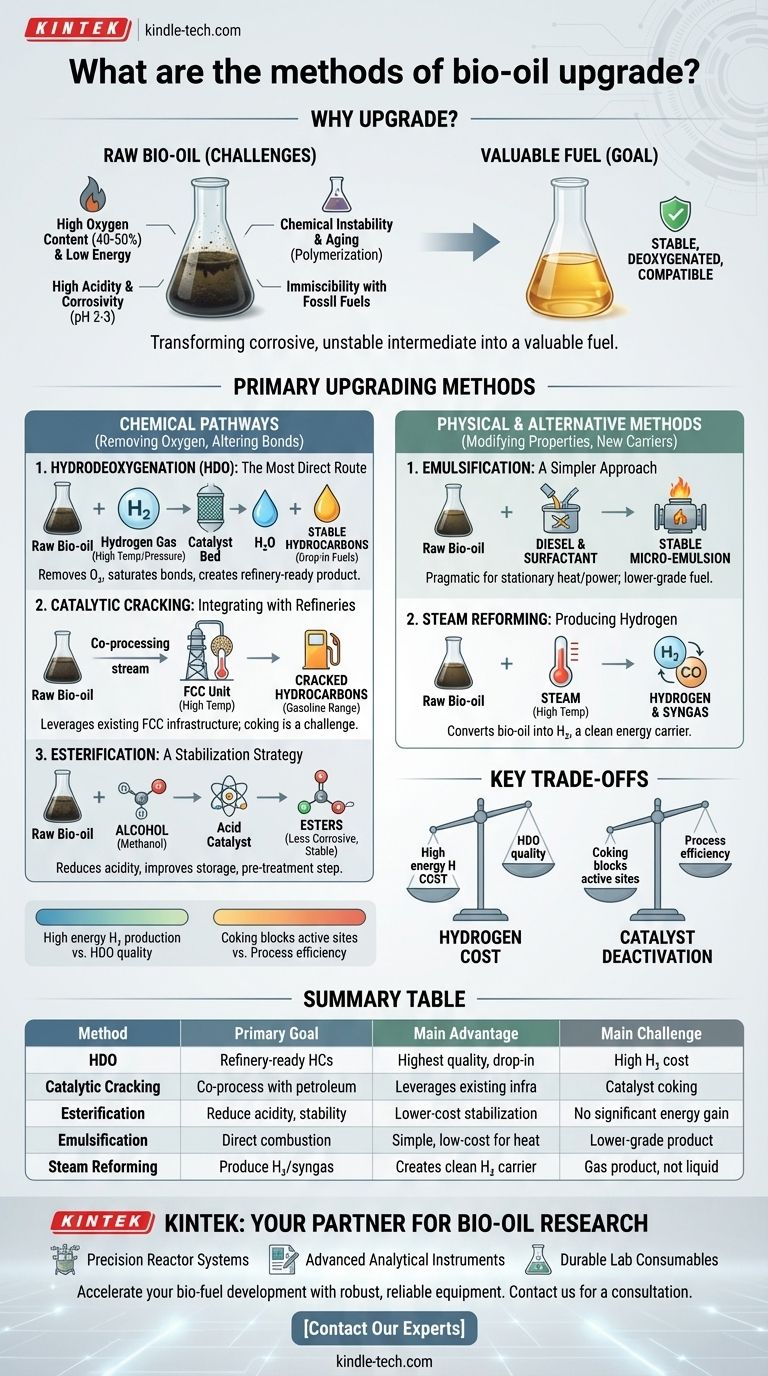

Warum Roh-Bioöl eine Aufwertung erfordert

Roh-Bioöl, das aus der schnellen Pyrolyse von Biomasse gewonnen wird, ist eine komplexe Mischung aus Wasser, Koks und Hunderten von sauerstoffhaltigen organischen Verbindungen. Diese einzigartige Zusammensetzung birgt mehrere erhebliche technische Herausforderungen, die überwunden werden müssen, bevor es weit verbreitet eingesetzt werden kann.

Hoher Sauerstoffgehalt und geringer Energiewert

Der Sauerstoffgehalt von Roh-Bioöl kann bis zu 40-50 Gew.-% betragen. Dies ist die Hauptursache für seinen geringen Heizwert, der typischerweise die Hälfte des konventionellen Rohöls beträgt. Die Aufwertung zielt darauf ab, diesen Sauerstoff zu entfernen und dadurch die Energiedichte des Endprodukts zu erhöhen.

Chemische Instabilität und Alterung

Bioöl ist thermisch instabil. Mit der Zeit oder beim Erhitzen polymerisieren seine reaktiven Komponenten (wie Aldehyde und Ketone), was zu einem erheblichen Anstieg der Viskosität führt. Dieser "Alterungsprozess" kann das flüssige Öl in einen festen Schlamm verwandeln, was große Probleme bei Lagerung und Transport verursacht.

Hohe Säure und Korrosivität

Das Vorhandensein von organischen Säuren, hauptsächlich Essigsäure und Ameisensäure, macht Roh-Bioöl stark sauer (pH 2-3). Dieser Säuregrad macht es korrosiv gegenüber Standardbaumaterialien wie Kohlenstoffstahl, was spezielle und teurere Geräte für Handhabung und Verarbeitung erfordert.

Nicht mischbar mit fossilen Brennstoffen

Die stark polare Natur von Bioöl, bedingt durch seinen hohen Sauerstoff- und Wassergehalt, macht es nicht mischbar mit unpolaren Kohlenwasserstoffkraftstoffen wie Benzin und Diesel. Dies verhindert, dass es ohne Vorbehandlung leicht in traditionellen Erdölraffinerien gemischt und mitverarbeitet werden kann.

Primäre chemische Aufwertungspfade

Die chemische Aufwertung beinhaltet das Brechen und Bilden chemischer Bindungen, um die Zusammensetzung des Bioöls grundlegend zu verändern, hauptsächlich durch die Entfernung von Sauerstoff.

Hydrodeoxygenierung (HDO): Der direkteste Weg

Hydrodeoxygenierung (HDO), auch als Hydrotreating bekannt, ist die am besten untersuchte und effektivste Aufwertungsmethode. Das Bioöl wird mit Wasserstoffgas bei hohen Temperaturen (300-400 °C) und Drücken über einem Katalysator umgesetzt.

Der Prozess entfernt Sauerstoff in Form von Wasser, sättigt Doppelbindungen und erzeugt ein stabiles, kohlenwasserstoffreiches Produkt. Das resultierende Öl hat einen viel höheren Heizwert und ähnelt konventionellen Rohölfraktionen, wodurch es für die weitere Raffination zu "Drop-in"-Kraftstoffen geeignet ist.

Katalytisches Cracken: Integration in Raffinerien

Dieser Ansatz beinhaltet die Einführung von Bioöl in einen Fluid Catalytic Cracker (FCC), eine Standardeinheit in den meisten Erdölraffinerien. Die hohen Temperaturen und der Katalysator in der FCC-Einheit spalten die großen sauerstoffhaltigen Moleküle in kleinere, wertvollere Kohlenwasserstoffe im Benzinbereich.

Eine gängige Strategie ist das Co-Processing, bei dem ein kleiner Bioölstrom zusammen mit dem primären Erdölgasölstrom in den FCC eingespeist wird. Dies nutzt die bestehende Multi-Milliarden-Dollar-Infrastruktur, birgt jedoch erhebliche Herausforderungen im Zusammenhang mit der Katalysatordeaktivierung und Koksbildung.

Veresterung: Eine Stabilisierungsstrategie

Die Veresterung zielt speziell auf die korrosiven Carbonsäuren im Bioöl ab. Durch die Reaktion des Öls mit einem Alkohol (wie Methanol oder Ethanol) in Gegenwart eines Säurekatalysators werden die organischen Säuren in weniger korrosive und stabilere Ester umgewandelt.

Diese Methode verbessert primär die Lagerstabilität und reduziert die Säure des Bioöls. Sie erhöht jedoch nicht signifikant den Heizwert, weshalb sie oft eher als Vorbehandlungsschritt denn als vollständige Aufwertungslösung betrachtet wird.

Physikalische und alternative Methoden

Diese Methoden modifizieren die physikalischen Eigenschaften von Bioöl oder wandeln es ganz in andere Energieträger um, oft mit geringeren Kapitalinvestitionen.

Emulgierung: Ein einfacherer Ansatz zur Verbrennung

Die Emulgierung ist ein physikalischer Mischprozess. Bioöl wird mit einem Kohlenwasserstoffkraftstoff (typischerweise Diesel) und einem Tensid gemischt, um eine stabile Mikroemulsion zu erzeugen.

Dies ermöglicht die Verbrennung des Bioöls in bestehenden Dieselmotoren, Öfen oder Kesseln mit minimalen Modifikationen. Es ist ein pragmatischer, kostengünstiger Weg, Bioöl für die stationäre Wärme- und Stromerzeugung zu nutzen, produziert aber keinen hochwertigen Transportkraftstoff.

Dampfreformierung: Wasserstoff statt Kraftstoff produzieren

Anstatt Bioöl in einen flüssigen Kraftstoff umzuwandeln, nutzt die Dampfreformierung es als Ausgangsstoff zur Herstellung von Wasserstoff oder Synthesegas (einer Mischung aus Wasserstoff und Kohlenmonoxid).

Bei diesem Hochtemperaturprozess reagiert das Bioöl mit Dampf zu einem gasförmigen Produkt. Dies positioniert Bioöl nicht als direkten Kraftstoffersatz, sondern als erneuerbare Quelle für die Produktion von Wasserstoff, einer kritischen Industriechemikalie und einem sauberen Energieträger.

Die Kompromisse verstehen

Keine einzelne Aufwertungsmethode ist perfekt; jede beinhaltet ein Gleichgewicht aus Effektivität, Kosten und Komplexität.

Das Wasserstoff-Dilemma

HDO ist hochwirksam, benötigt aber große Mengen an Hochdruckwasserstoff. Die Produktion dieses Wasserstoffs ist energieintensiv und teuer, was einen großen Betriebskostenfaktor und potenziellen Engpass für die wirtschaftliche Rentabilität des Prozesses darstellt.

Katalysatordeaktivierung und Verkokung

Bioöl ist bekanntermaßen schwer für Katalysatoren. Seine Tendenz zur Polymerisation erzeugt Koks, einen kohlenstoffhaltigen Feststoff, der sich auf der Katalysatoroberfläche ablagert, aktive Zentren blockiert und dessen Wirksamkeit verringert. Diese schnelle Deaktivierung ist ein primäres technisches Hindernis, insbesondere beim katalytischen Cracken.

Prozesskomplexität vs. Produktqualität

Es besteht ein direkter Zusammenhang zwischen der Intensität des Aufwertungsprozesses und der Qualität des Endprodukts. Mildere, kostengünstigere Methoden wie Veresterung oder Emulgierung ergeben ein Produkt geringerer Qualität mit begrenzten Anwendungen. Im Gegensatz dazu produzieren kapitalintensive Prozesse wie HDO einen hochwertigen, austauschbaren Kohlenwasserstoffkraftstoff.

Die Methode dem Ziel anpassen

Die optimale Aufwertungsstrategie hängt vollständig von Ihren Endproduktanforderungen und betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Drop-in-Transportkraftstoffen liegt: HDO ist der direkteste Weg, um ein hochwertiges, raffineriefertiges Kohlenwasserstoffprodukt zu erzeugen, obwohl dies mit hohen Kapital- und Betriebskosten verbunden ist.

- Wenn Ihr Hauptaugenmerk auf der Nutzung bestehender Raffinerieinfrastruktur liegt: Das Co-Processing in einer FCC-Einheit bietet einen überzeugenden Weg zur Integration, aber es ist noch erhebliche Forschung erforderlich, um Herausforderungen wie Verkokung und Katalysatorstabilität zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung von Bioöl für Lagerung oder lokalen Gebrauch liegt: Die Veresterung bietet eine gezielte, kostengünstigere Methode, um die Korrosivität zu reduzieren und zu verhindern, dass das Öl während des Transports oder der Lagerung abgebaut wird.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Verwendung in stationären Motoren oder Kesseln liegt: Die Emulgierung bietet die pragmatischste und kostengünstigste Lösung für die Verwendung von Bioöl als Ersatz für Heizöl oder Diesel in stationären Energieanwendungen.

Letztendlich hängt die Wahl der richtigen Bioöl-Aufwertungsstrategie von einer klaren Einschätzung Ihrer Endproduktanforderungen, der verfügbaren Infrastruktur und der wirtschaftlichen Zwänge ab.

Zusammenfassungstabelle:

| Methode | Schlüsselprozess | Primäres Ziel | Hauptvorteil | Hauptherausforderung |

|---|---|---|---|---|

| Hydrodeoxygenierung (HDO) | Hochdruck-H₂ mit Katalysator | Raffinerie-fertige Kohlenwasserstoffe produzieren | Höchste Qualität, Drop-in-Kraftstoffpotenzial | Hoher Wasserstoffverbrauch und Kosten |

| Katalytisches Cracken | Cracken in FCC-Einheit mit Katalysator | Co-Processing mit Erdölströmen | Nutzt bestehende Raffinerieinfrastruktur | Katalysatordeaktivierung durch Verkokung |

| Veresterung | Reaktion mit Alkohol und Katalysator | Säure reduzieren und Stabilität verbessern | Kostengünstigere Stabilisierung | Erhöht den Energiewert nicht signifikant |

| Emulgierung | Mischen mit Diesel und Tensid | Direkte Verbrennung in Motoren/Kesseln ermöglichen | Einfach, kostengünstig für Wärme/Strom | Minderwertiges Produkt, nicht für Transportkraftstoff |

| Dampfreformierung | Reaktion mit Dampf bei hoher Temperatur | Wasserstoff/Synthesegas produzieren | Erzeugt einen sauberen Energieträger (H₂) | Verschiebt das Produkt von flüssigem Kraftstoff zu Gas |

Bereit, Ihren Bioölprozess zu optimieren?

Die Komplexität der Bioöl-Aufwertung erfordert robuste und zuverlässige Ausrüstung. Ob Sie einen neuen katalytischen Prozess entwickeln oder einen bestehenden skalieren, KINTEK ist Ihr vertrauenswürdiger Partner für Hochleistungs-Laborlösungen.

Wir bieten Ihnen die Werkzeuge, die Sie zum Erfolg benötigen:

- Präzisionsreaktorsysteme für Hydrodeoxygenierungs- (HDO) und katalytische Crack-Experimente.

- Fortschrittliche Analyseinstrumente zur Überwachung der Produktqualität und Katalysatorleistung.

- Robuste Laborverbrauchsmaterialien, die für den korrosiven Charakter von Roh-Bioöl ausgelegt sind.

Durch die Partnerschaft mit KINTEK erhalten Sie Zugang zu Geräten, die die Effizienz und Genauigkeit Ihrer Forschung verbessern und Ihnen helfen, Herausforderungen wie Katalysatordeaktivierung und Prozessoptimierung schneller zu überwinden.

Lassen Sie uns besprechen, wie unsere spezialisierte Laborausrüstung Ihre Biokraftstoffentwicklung beschleunigen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen

- Was ist die Hauptfunktion eines Laborautoklaven bei der Vorbehandlung von medizinischen Kunststoffabfällen für flüssige Brennstoffe?

- Was ist die Notwendigkeit der Verwendung eines Autoklaven zur Vorbehandlung von Kulturmedien? Sicherstellung genauer Ag2O/TiO2-Tests

- Was sind die Standardbetriebsparameter für ein Autoklav? Beherrschen Sie Temperatur, Druck und Zeit für die Sterilisation

- Was ist die Hauptfunktion und das Prinzip der Autoklavierung? Beherrschen Sie die Labors تحسين mit Hochdruckdampf