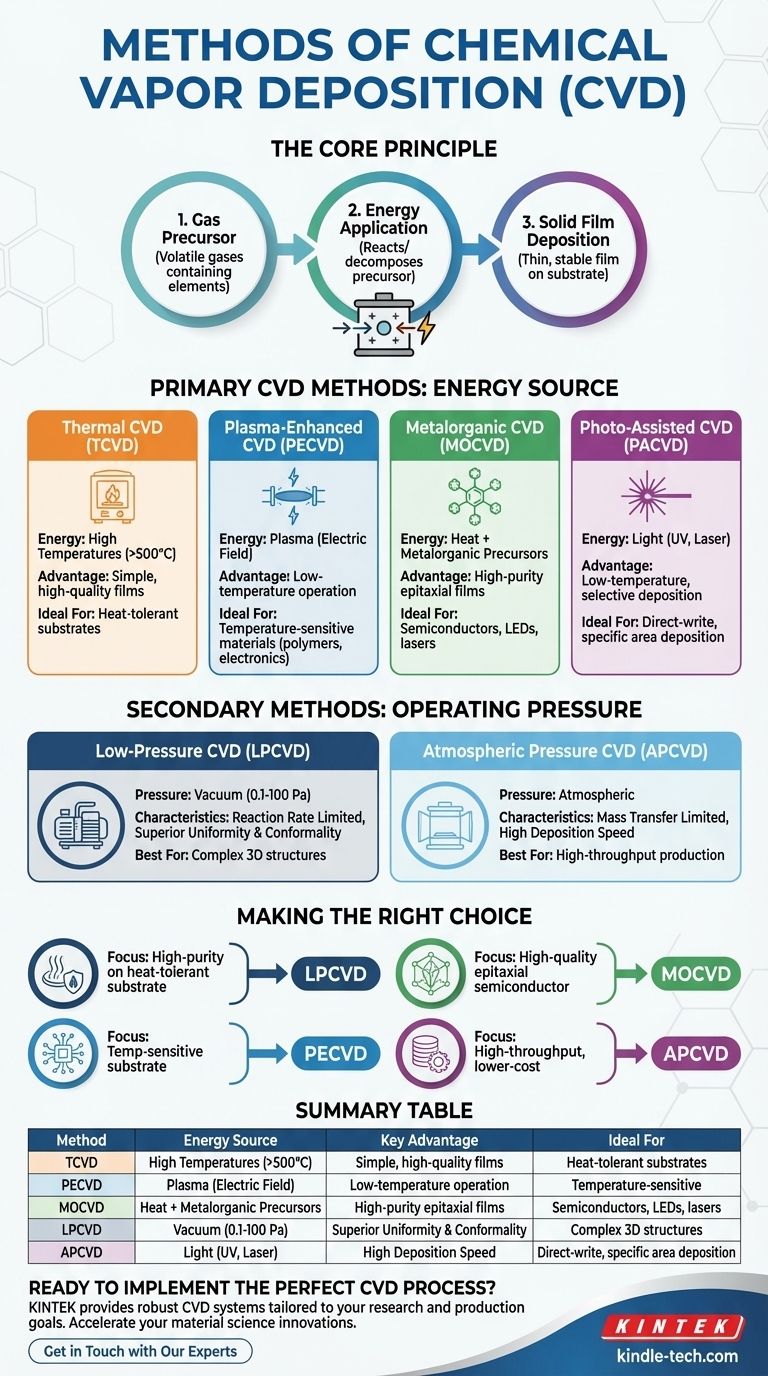

Die primären Methoden der chemischen Gasphasenabscheidung (CVD) werden nach der Art der Energie, die zur Initiierung der Reaktion verwendet wird, und dem Betriebsdruck der Kammer kategorisiert. Zu den wichtigsten Methoden gehören die thermische CVD, die Wärme nutzt; die plasmaunterstützte CVD (PECVD), die Plasma nutzt; und die foto-assistierte CVD, die Licht nutzt. Diese Prozesse werden auch entweder als Niederdruck-CVD (LPCVD) oder als CVD bei Atmosphärendruck (APCVD) klassifiziert, was die Abscheidungseigenschaften grundlegend verändert.

Das Kernprinzip, das es zu verstehen gilt, ist, dass alle CVD-Methoden technische Lösungen für dasselbe Problem sind: Wie man einer chemischen Gasmenge genügend Energie zuführt, damit sie reagiert und einen festen Film auf einer Oberfläche bildet. Die Wahl der Methode ist daher eine strategische Entscheidung, die auf der Temperatursensitivität Ihres Materials und der gewünschten Qualität des Endfilms basiert.

Das Kernprinzip: Wie alle CVD-Methoden funktionieren

Bevor die Unterschiede untersucht werden, ist es entscheidend, den grundlegenden Prozess zu verstehen, der alle CVD-Techniken vereint. Es handelt sich um eine dreistufige Sequenz, die Gas in eine feste Schicht umwandelt.

Vom Gasvorläufer zum Feststofffilm

Der Prozess beginnt mit einem oder mehreren flüchtigen chemischen Gasen, bekannt als Vorläufer (Precursors), die die Elemente enthalten, die Sie abscheiden möchten. Diese Vorläufer werden in eine Reaktionskammer eingebracht.

Anschließend wird dem System Energie zugeführt, wodurch die Vorläufergase auf oder in der Nähe der Oberfläche des Zielobjekts, dem Substrat, reagieren oder zersetzt werden.

Der letzte Schritt ist die Abscheidung des festen Reaktionsprodukts auf dem Substrat, wodurch ein dünner, stabiler Film entsteht. Gasförmige Nebenprodukte werden anschließend aus der Kammer abgepumpt.

Primäre CVD-Methoden: Unterschieden nach Energiequelle

Der bedeutendste Unterschied zwischen den CVD-Methoden liegt darin, wie sie die zur Durchführung der chemischen Reaktion benötigte Energie zuführen.

Thermische CVD (TCVD)

Dies ist die grundlegendste Form der CVD. Sie verlässt sich ausschließlich auf hohe Temperaturen (oft mehrere hundert bis über tausend Grad Celsius), um die Aktivierungsenergie für die Reaktion bereitzustellen.

Das Substrat selbst wird erhitzt, und die Reaktion findet direkt auf seiner heißen Oberfläche statt. Obwohl diese Methode einfach ist, eignet sie sich nur für Substrate, die extremer Hitze standhalten können.

Plasma-Enhanced CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Reaktionskammer zu erzeugen. Dieses energiereiche Plasma zersetzt die Vorläufergase effektiv.

Der Hauptvorteil von PECVD ist seine Fähigkeit, qualitativ hochwertige Filme bei viel niedrigeren Temperaturen als die thermische CVD abzuscheiden, was es ideal für hitzeempfindliche Substrate wie Polymere oder komplexe elektronische Bauteile macht.

Metalorganische CVD (MOCVD)

MOCVD ist eine spezialisierte Form der thermischen CVD, die durch die Verwendung von metalorganischen Vorläufern definiert ist – Verbindungen, die eine Metall-Kohlenstoff-Bindung enthalten.

Diese Technik ist der Eckpfeiler der modernen Halbleiterindustrie und wird zur Herstellung der hochreinen Einkristallfilme verwendet, die für die Fertigung von LEDs, Lasern und Hochleistungstransistoren erforderlich sind.

Foto-assistierte CVD (PACVD)

Diese Methode, zu der auch die Laser-CVD (LCVD) gehört, nutzt Licht – typischerweise von einer UV-Lampe oder einem Laser –, um Energie auf die Vorläufergase zu übertragen.

Das Licht liefert die notwendige Energie, um chemische Bindungen aufzubrechen und den Abscheidungsprozess einzuleiten, was wiederum einen Betrieb bei niedrigen Temperaturen ermöglicht. Die Verwendung eines fokussierten Laserstrahls ermöglicht auch eine direkte, selektive Abscheidung auf bestimmten Bereichen des Substrats.

Eine zweite Klassifizierungsebene: Betriebsdruck

Unabhängig von der Energiequelle werden CVD-Prozesse auch durch den Druck in der Reaktionskammer definiert. Diese Wahl hat tiefgreifende Auswirkungen auf die Eigenschaften des Endfilms.

Niederdruck-CVD (LPCVD)

LPCVD wird im Vakuum durchgeführt (typischerweise 0,1 bis 100 Pa). Der reduzierte Druck erhöht die mittlere freie Weglänge der Gasmoleküle, was bedeutet, dass sie weiter reisen, bevor sie kollidieren.

Dies führt zu außergewöhnlich gleichmäßigen und reinen Filmen, die sich perfekt an komplexe Oberflächentopologien anpassen. Bei LPCVD ist der Prozess reaktionsgeschwindigkeitsbegrenzt, was bedeutet, dass die Abscheidungsgeschwindigkeit durch die chemische Reaktionskinetik an der Substratoberfläche gesteuert wird.

CVD bei Atmosphärendruck (APCVD)

APCVD arbeitet bei normalem atmosphärischem Druck. Dies vereinfacht den Reaktorkonstruktion und ermöglicht sehr hohe Abscheidungsraten.

Aufgrund des hohen Drucks ist der Prozess jedoch oft massen-transferbegrenzt. Die Geschwindigkeit wird dadurch eingeschränkt, wie schnell Vorläufergase durch eine Grenzschicht diffundieren können, um das Substrat zu erreichen, was im Vergleich zu LPCVD zu geringerer Reinheit und Gleichmäßigkeit führen kann.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode erfordert ein Abwägen zwischen Temperaturbeschränkungen, der gewünschten Filmqualität und der Fertigungseffizienz.

Temperatur vs. Qualität

Der primäre Kompromiss besteht zwischen der Hitzetoleranz des Substrats und der Filmqualität. Wenn Ihr Substrat hoher Hitze standhält, liefern thermische CVD oder LPCVD oft ausgezeichnete kristalline Filme. Wenn nicht, ist PECVD die bevorzugte Lösung, um qualitativ hochwertige Filme bei niedrigen Temperaturen zu erzielen.

Konformität vs. Geschwindigkeit

LPCVD bietet eine überlegene Konformität, was bedeutet, dass es komplexe, dreidimensionale Strukturen gleichmäßig beschichten kann. APCVD hingegen bietet eine viel höhere Abscheidungsgeschwindigkeit und eignet sich daher für Hochdurchsatzanwendungen, bei denen perfekte Gleichmäßigkeit weniger kritisch ist.

CVD vs. Physikalische Gasphasenabscheidung (PVD)

Der Hauptvorteil von CVD gegenüber PVD-Techniken wie dem Sputtern ist seine Fähigkeit, konforme Filme abzuscheiden. PVD ist ein Sichtlinienprozess und hat Schwierigkeiten, Hinterschneidungen oder komplexe Geometrien zu beschichten, während die gasförmige Natur der CVD-Vorläufer es ihnen ermöglicht, alle freiliegenden Oberflächen gleichmäßig zu erreichen und zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die optimale CVD-Methode.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen auf einem hitzetoleranten Substrat liegt: LPCVD ist aufgrund seiner hervorragenden Qualität und Konformität die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat wie einem Polymer oder einem fertigen Halbleiterbauelement liegt: PECVD ist die ideale Lösung, um thermische Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Epitaxialschichten für Elektronik oder LEDs liegt: MOCVD ist die branchenführende Technik für ihre unübertroffene Kontrolle über die Kristallstruktur.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-, kostengünstigeren Produktion liegt, bei der ultimative Konformität nicht entscheidend ist: APCVD ist aufgrund seiner Geschwindigkeit und einfacheren Ausrüstung eine praktikable Option.

Letztendlich befähigt Sie das Verständnis dieser unterschiedlichen Methoden, das präzise Werkzeug auszuwählen, das für den Aufbau von Materialien von Grund auf erforderlich ist.

Zusammenfassungstabelle:

| Methode | Energiequelle | Hauptvorteil | Ideal für |

|---|---|---|---|

| Thermische CVD (TCVD) | Wärme | Einfache, qualitativ hochwertige Filme | Hitzetolerante Substrate |

| Plasma-Enhanced CVD (PECVD) | Plasma | Betrieb bei niedriger Temperatur | Temperaturempfindliche Materialien (Polymere, Elektronik) |

| Metalorganische CVD (MOCVD) | Wärme (Metalorganische Vorläufer) | Hochreine Epitaxialschichten | Halbleiter, LEDs, Laser |

| Niederdruck-CVD (LPCVD) | Variiert (Arbeitet unter Vakuum) | Überlegene Gleichmäßigkeit & Konformität | Beschichtung komplexer 3D-Strukturen |

| CVD bei Atmosphärendruck (APCVD) | Variiert (Arbeitet bei Atm.-Druck) | Hohe Abscheidungsgeschwindigkeit & Durchsatz | Massenproduktion |

Bereit, den perfekten CVD-Prozess zu implementieren?

Die Wahl der richtigen Methode der chemischen Gasphasenabscheidung ist entscheidend für das Erreichen der gewünschten Filmergebnisse, sei es die Niedertemperaturverarbeitung mit PECVD oder das hochreine epitaktische Wachstum mit MOCVD.

KINTEK ist Ihr vertrauenswürdiger Partner für alle Ihre Laborgerätschaften. Wir sind spezialisiert auf die Bereitstellung robuster und zuverlässiger CVD-Systeme und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Unsere Experten können Ihnen helfen, die ideale Ausrüstung auszuwählen, um die Fähigkeiten Ihres Labors zu erweitern und Ihre Innovationen in der Materialwissenschaft voranzutreiben.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihren Erfolg vorantreiben können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist chemische Gasphasenabscheidung (CVD) in der Halbleitertechnik? Der Schlüssel zur modernen Mikrochip-Herstellung

- Was ist Materialbearbeitung durch chemische Gasphasenabscheidung? Erzielen Sie überlegene Beschichtungen für Ihr Labor

- Was ist die Bedeutung der Dampfabscheidung? Ein Leitfaden zu Dünnschicht-Beschichtungstechnologien

- Wie werden Kohlenstoffnanoröhren gezüchtet? Meistern Sie die skalierbare Produktion mit chemischer Gasphasenabscheidung

- Was ist die Floating-Catalyst-Chemical-Vapor-Deposition-Methode? Ein Leitfaden zur kontinuierlichen Synthese von Nanomaterialien

- Was ist die chemische Abscheidung von Graphen? Die skalierbare Methode für hochwertige Filme

- Worum geht es bei der chemischen Gasphasenabscheidung? Ein Leitfaden zur Dünnschichtsynthese

- Was ist die chemische Gasphasenabscheidung (CVD) von Nanomaterialien? Atom für Atom mit präziser Kontrolle aufbauen