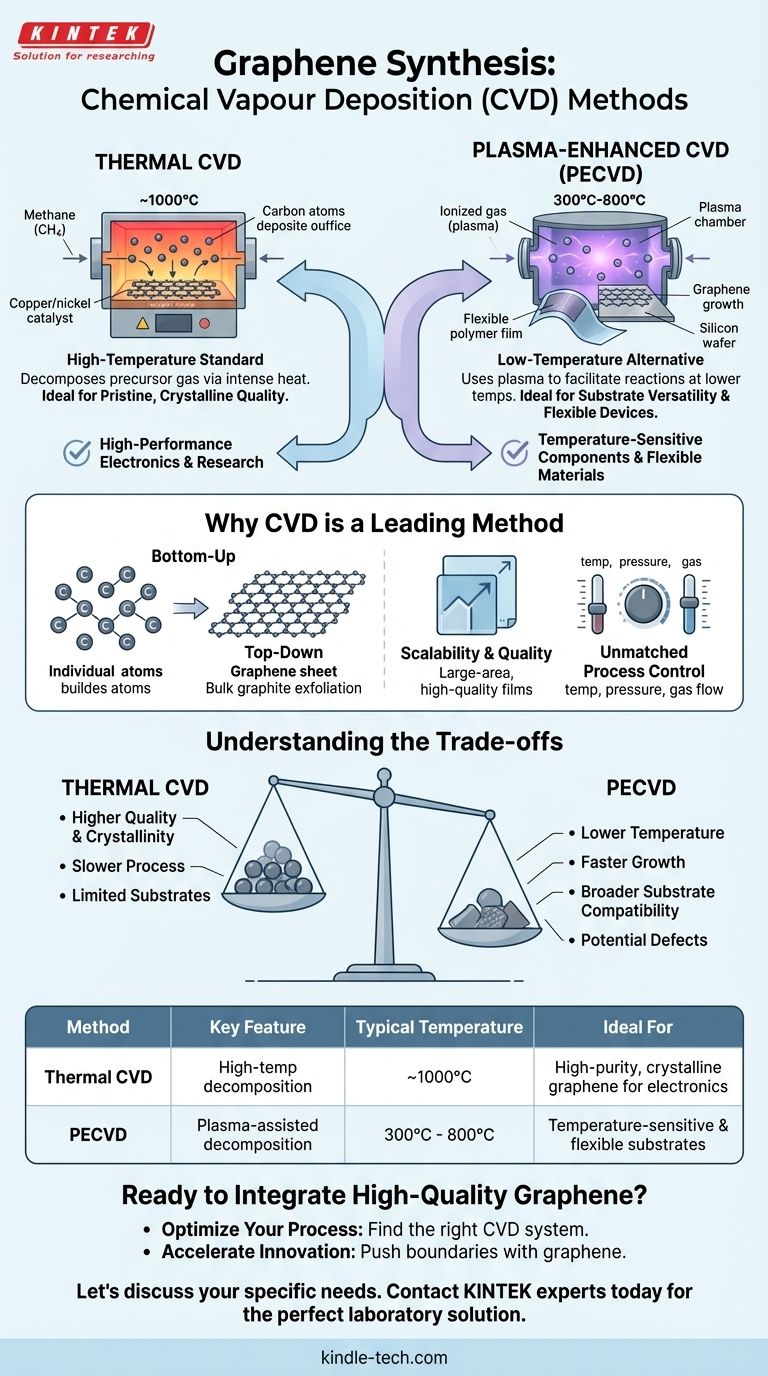

Zur Herstellung von hochqualitativem Graphen sind die beiden Hauptmethoden der chemischen Gasphasenabscheidung (CVD) die thermische CVD und die plasmaunterstützte CVD (PECVD). Die thermische CVD nutzt extrem hohe Temperaturen, um ein kohlenstoffhaltiges Gas zu zersetzen, wodurch sich Kohlenstoffatome auf einer Katalysatoroberfläche zu einem Graphengitter anordnen können. Im Gegensatz dazu verwendet die PECVD Plasma, um das Vorläufergas aufzubrechen, was den Prozess bei deutlich niedrigeren Temperaturen ermöglicht.

Die Wahl zwischen thermischer CVD und plasmaunterstützter CVD ist eine strategische Entscheidung, die den Bedarf an makelloser, kristalliner Qualität gegen die Anforderungen an Prozesse bei niedrigeren Temperaturen und vielseitigere Substrate abwägt.

Warum CVD eine führende Methode für die Graphenproduktion ist

Die chemische Gasphasenabscheidung ist nicht nur eine Methode unter vielen; sie ist zum Goldstandard für die Herstellung des für fortschrittliche Anwendungen erforderlichen Graphens geworden. Dies liegt an ihrem grundlegenden „Bottom-up“-Ansatz.

Der „Bottom-up“-Vorteil

Im Gegensatz zu „Top-down“-Methoden wie der Exfoliation, bei denen von einem Massenmaterial (Graphit) ausgegangen und dieses zerlegt wird, baut die CVD Graphen Atom für Atom auf. Dieser konstruktive Ansatz bietet ein unvergleichliches Maß an Kontrolle über das Endprodukt.

Skalierbarkeit und Qualität

Die CVD hat sich als die zuverlässigste Technik zur Synthese von großflächigen, qualitativ hochwertigen ein- oder wenigenlagigen Graphenfilmen herauskristallisiert. Diese Skalierbarkeit ist entscheidend, um Graphen von Laborneugierde zu kommerziell tragfähigen Produkten in der Elektronik und Materialwissenschaft zu überführen.

Unübertroffene Prozesskontrolle

Durch die sorgfältige Anpassung der Abscheidungsparameter wie Temperatur, Druck und Gasfluss ermöglicht die CVD eine präzise Kontrolle über die endgültigen Eigenschaften des Graphens. Dazu gehören seine chemische Zusammensetzung, Kristallstruktur, Schichtanzahl und Korngröße.

Die Kern-CVD-Methoden im Detail

Obwohl sowohl die thermische CVD als auch die plasmaunterstützte CVD zur selben Familie gehören, führen ihre Funktionsprinzipien zu unterschiedlichen Stärken und Anwendungsbereichen.

Thermische CVD: Der Hochtemperaturstandard

Die thermische CVD ist die etablierteste Methode zur Herstellung von außergewöhnlich reinem Graphen. Bei diesem Verfahren wird ein Kohlenwasserstoffgas, wie Methan, in einen auf etwa 1000 °C erhitzten Ofen eingeleitet.

Bei dieser hohen Temperatur zersetzen sich die Gasmoleküle, und Kohlenstoffatome scheiden sich auf einem katalytischen Metallsupstrat ab, typischerweise einer Kupfer- oder Nickel-Folie. Diese Atome ordnen sich dann selbstständig zur hexagonalen Gitterstruktur des Graphens an. Das Ergebnis ist ein hochkristalliner Film mit minimalen Defekten.

Plasmaunterstützte CVD (PECVD): Die Niedertemperaturalternative

Die PECVD erreicht dasselbe Ziel – die Zersetzung eines Vorläufergases –, jedoch ohne sich ausschließlich auf intensive Hitze zu verlassen. Stattdessen wird ein elektromagnetisches Feld genutzt, um ein Plasma zu erzeugen, ein ionisiertes Gas, das hochreaktive Spezies enthält.

Diese reaktiven Spezies erleichtern die notwendigen chemischen Reaktionen bei viel niedrigeren Temperaturen, oft zwischen 300 °C und 800 °C. Dies eröffnet die Möglichkeit, Graphen auf einer breiteren Palette von Materialien abzuscheiden.

Die Kompromisse verstehen

Die Entscheidung für die eine oder andere Methode wird durch einen klaren Satz von technischen Kompromissen bestimmt.

Qualität vs. Temperatur

Der Hauptkompromiss besteht zwischen Kristallqualität und Prozesstemperatur. Der langsame Hochtemperaturprozess der thermischen CVD liefert im Allgemeinen hochwertigeres, besser geordnetes Graphen mit größeren Kristallbereichen und weniger Defekten.

Die PECVD kann zwar effizient sein, führt aber aufgrund der energiereichen Plasmaumgebung und der schnelleren Wachstumsraten manchmal zu mehr Strukturdefekten.

Substratkompatibilität

Dies ist der bedeutendste Vorteil der PECVD. Die extreme Hitze der thermischen CVD schränkt ihre Anwendung auf Substrate ein, die Temperaturen von ~1000 °C standhalten können.

Die niedrigere Betriebstemperatur der PECVD macht sie mit einer viel breiteren Palette von Substraten kompatibel, einschließlich solcher, die temperaturempfindlich sind, wie bestimmte Siliziumwafer, Polymere und flexible Kunststoffe.

Prozesskomplexität

Während die thermische CVD einen Hochtemperaturofen erfordert, sind PECVD-Systeme aufgrund der Notwendigkeit von Plasmaerzeugungs- und -steuerungsausrüstung inhärent komplexer. Die geringeren Energiekosten der PECVD können jedoch in großtechnischen industriellen Umgebungen ein erheblicher Vorteil sein.

Die richtige Methode für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Hochleistungselektronik liegt: Die thermische CVD ist die Standardwahl zur Herstellung der reinsten, defektfreien Graphenschichten, die für optimale elektronische Eigenschaften erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Integration mit temperaturempfindlichen Komponenten liegt: Die plasmaunterstützte CVD ist die notwendige Wahl, da sie das direkte Graphenwachstum auf Materialien ermöglicht, die durch thermische Prozesse zerstört würden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung flexibler Geräte oder Verbundwerkstoffe liegt: Die PECVD bietet die entscheidende Möglichkeit, Graphen direkt auf Polymerfolien und andere flexible Substrate abzuscheiden.

Letztendlich ist das Verständnis des grundlegenden Kompromisses zwischen kristalliner Perfektion und Verarbeitungsvielfalt der Schlüssel zur Beherrschung der Graphensynthese.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Typische Temperatur | Ideal für |

|---|---|---|---|

| Thermische CVD | Hochtemperatur-Gaszersetzung | ~1000°C | Hochreines, kristallines Graphen für Elektronik |

| Plasmaunterstützte CVD (PECVD) | Plasmaunterstützte Zersetzung | 300°C - 800°C | Temperaturempfindliche & flexible Substrate |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl der CVD-Methode ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und der fachkundigen Unterstützung, die für die Synthese fortschrittlicher Materialien erforderlich sind.

- Optimieren Sie Ihren Prozess: Erhalten Sie das richtige CVD-System für Ihre spezifische Anwendung, egal ob Sie die ultimative Reinheit der thermischen CVD oder die Vielseitigkeit der PECVD benötigen.

- Beschleunigen Sie Innovationen: Von der Grundlagenforschung bis zur flexiblen Elektronik – unsere Lösungen helfen Ihnen, die Grenzen dessen, was mit Graphen möglich ist, zu erweitern.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten