Im Kern ist die chemische Gasphasenabscheidung (CVD) kein einzelner Prozess, sondern eine Familie von Techniken. Die primären Methoden unterscheiden sich durch ihren Betriebsdruck und die Art der Energie, die zur Initiierung der chemischen Reaktion verwendet wird. Zu den wichtigsten Varianten gehören die atmosphärische Druck-CVD (APCVD), die Niederdruck-CVD (LPCVD) und die plasmaunterstützte CVD (PECVD), die jeweils auf unterschiedliche Materialeigenschaften und Substratbeschränkungen zugeschnitten sind.

Die Wahl einer spezifischen CVD-Methode ist ein strategischer Kompromiss. Sie wägen die Notwendigkeit von Abscheidungsgeschwindigkeit, Schichtqualität und -gleichmäßigkeit sowie die Temperaturempfindlichkeit Ihres Substrats ab. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches technisches Ziel.

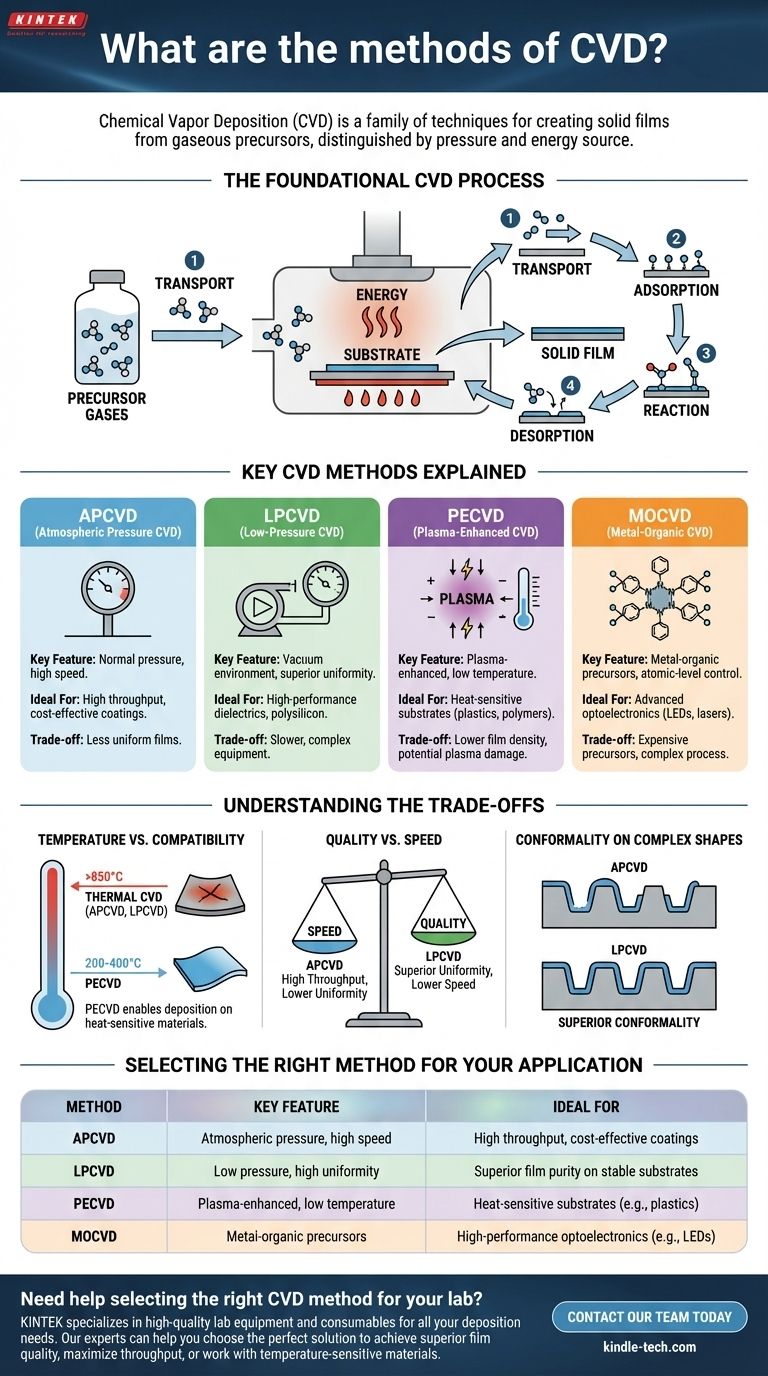

Der grundlegende CVD-Prozess

Bevor wir Methoden vergleichen, ist es entscheidend, die universellen Schritte zu verstehen, die alle CVD-Prozesse definieren. Jede Technik beinhaltet eine Abfolge von Ereignissen, um eine feste Schicht aus gasförmigen Vorläufern aufzubauen.

Von Gas zu fester Schicht

Ein CVD-Prozess beginnt mit der Einführung von Vorläufergasen in eine Reaktionskammer, die das zu beschichtende Objekt, das Substrat, enthält.

Energie, typischerweise Wärme, wird dem System zugeführt. Diese Energie treibt eine chemische Reaktion an, wodurch sich die Vorläufergase zersetzen und eine dünne, feste Schicht auf der erhitzten Substratoberfläche abscheiden.

Die wichtigsten Abscheidungsphasen

Der Prozess kann in einzelne Schritte unterteilt werden:

- Transport: Vorläufergase werden in die Reaktionszone transportiert.

- Adsorption: Gasmoleküle lagern sich an der Substratoberfläche an.

- Reaktion: Chemische Reaktionen finden auf der Oberfläche statt, wobei die Vorläufer abgebaut und die gewünschte feste Schicht gebildet werden.

- Desorption: Gasförmige Nebenprodukte der Reaktion lösen sich von der Oberfläche und werden aus der Kammer abgeführt.

Wichtige CVD-Methoden erklärt

Die verschiedenen CVD-Methoden sind im Wesentlichen unterschiedliche Wege, um die Umgebung zu kontrollieren, in der diese grundlegenden Schritte ablaufen. Jede Methode optimiert für ein anderes Ergebnis.

Atmosphärische Druck-CVD (APCVD)

APCVD wird bei normalem atmosphärischem Druck durchgeführt. Da keine teuren Vakuumsysteme erforderlich sind, ist die Ausrüstung einfacher und der Prozess schneller.

Dies macht sie zu einer kostengünstigen Wahl für Anwendungen, bei denen ein hoher Durchsatz entscheidend ist und eine perfekte Schichtgleichmäßigkeit nicht das Hauptanliegen ist.

Niederdruck-CVD (LPCVD)

LPCVD arbeitet im Vakuum bei deutlich reduziertem Druck. Diese Druckreduzierung erhöht die mittlere freie Weglänge der Gasmoleküle, was bedeutet, dass sie weiter reisen können, bevor sie kollidieren.

Das Ergebnis ist eine hochgleichmäßige und reine Schicht, die selbst komplexe, dreidimensionale Strukturen konform beschichten kann. Dies ist eine bewährte Methode in der Halbleiterindustrie zur Herstellung hochwertiger dielektrischer und Polysiliziumschichten.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Dieses Plasma liefert die Energie, die zum Abbau der Vorläufergase benötigt wird, anstatt sich ausschließlich auf hohe Hitze zu verlassen.

Der Hauptvorteil ist eine dramatisch niedrigere Abscheidungstemperatur (z. B. 200-400°C statt 850°C+). Dies macht PECVD unerlässlich für die Abscheidung von Schichten auf Substraten, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder vollständig prozessierte Halbleiterwafer.

Metallorganische CVD (MOCVD)

MOCVD ist eine Unterart der CVD, die sich durch die Verwendung von metallorganischen Vorläufern auszeichnet. Diese komplexen Moleküle sind ideal für die Abscheidung hochreiner, kristalliner Verbindungshalbleiterschichten.

Diese Methode bietet eine präzise Kontrolle über die Schichtzusammensetzung und -dicke und ist daher die dominierende Technologie für die Herstellung von Hochleistungs-Optoelektronik wie LEDs, Laserdioden und hocheffizienten Solarzellen.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode erfordert ein Abwägen konkurrierender Faktoren. Die „beste“ Methode hängt vollständig von den Einschränkungen der Anwendung und den gewünschten Ergebnissen ab.

Temperatur vs. Substratkompatibilität

Herkömmliche thermische CVD (APCVD, LPCVD) erfordert sehr hohe Temperaturen (oft über 850°C), die viele Materialien beschädigen oder verformen können. Dies ist die größte Einschränkung für die thermische CVD.

Methoden wie PECVD lösen dieses Problem direkt, indem sie Plasmaenergie anstelle von Wärmeenergie verwenden, was die Abscheidung auf einer viel größeren Bandbreite hitzeempfindlicher Materialien ermöglicht.

Qualität vs. Geschwindigkeit

Es gibt oft einen direkten Kompromiss zwischen Abscheidungsgeschwindigkeit und Schichtqualität. APCVD ist schnell und kostengünstig, erzeugt aber weniger gleichmäßige Schichten.

LPCVD hingegen ist langsamer und erfordert Vakuumanlagen, liefert aber außergewöhnliche Reinheit und Gleichmäßigkeit, was für Hochleistungs-Mikroelektronik unerlässlich ist.

Konformität bei komplexen Formen

Konformität ist die Fähigkeit einer Schicht, alle Oberflächen eines strukturierten Objekts mit gleichmäßiger Dicke zu beschichten.

Aufgrund der verbesserten Gasdiffusion bei niedrigen Drücken bietet LPCVD eine überlegene Konformität im Vergleich zu APCVD, was sie zur bevorzugten Wahl für die Beschichtung tiefer Gräben oder komplexer Topographien in der Mikrofabrikation macht.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre Wahl sollte sich an Ihren primären technischen und geschäftlichen Zielen orientieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: APCVD ist oft ausreichend für Schutzschichten oder einfache Schichten, bei denen perfekte Qualität zweitrangig ist.

- Wenn Ihr Hauptaugenmerk auf überlegener Schichtreinheit und -gleichmäßigkeit auf stabilen Substraten liegt: LPCVD ist der Industriestandard für Hochleistungsdielektrika und Polysilizium in der Mikroelektronik.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Materialien liegt: PECVD ist die klare und oft einzige Wahl, die die Beschichtung von Polymeren, Kunststoffen oder fertigen Bauteilen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Optoelektronik (z. B. LEDs) liegt: MOCVD bietet die Kontrolle auf atomarer Ebene über die Zusammensetzung, die für diese anspruchsvollen Anwendungen erforderlich ist.

Indem Sie die Fähigkeiten jeder Methode auf Ihr spezifisches Ziel abstimmen, können Sie die chemische Gasphasenabscheidung nutzen, um Materialien für nahezu jeden Zweck präzise zu entwickeln.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Ideal für |

|---|---|---|

| APCVD | Atmosphärischer Druck, hohe Geschwindigkeit | Hoher Durchsatz, kostengünstige Beschichtungen |

| LPCVD | Niederdruck, hohe Gleichmäßigkeit | Überlegene Schichtreinheit auf stabilen Substraten |

| PECVD | Plasmaunterstützt, niedrige Temperatur | Hitzeempfindliche Substrate (z. B. Kunststoffe) |

| MOCVD | Metallorganische Vorläufer | Hochleistungs-Optoelektronik (z. B. LEDs) |

Benötigen Sie Hilfe bei der Auswahl der richtigen CVD-Methode für die spezifische Anwendung Ihres Labors?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Unsere Experten können Ihnen helfen, die perfekte Lösung zu finden, um eine überragende Schichtqualität zu erzielen, den Durchsatz zu maximieren oder mit temperaturempfindlichen Materialien zu arbeiten.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung