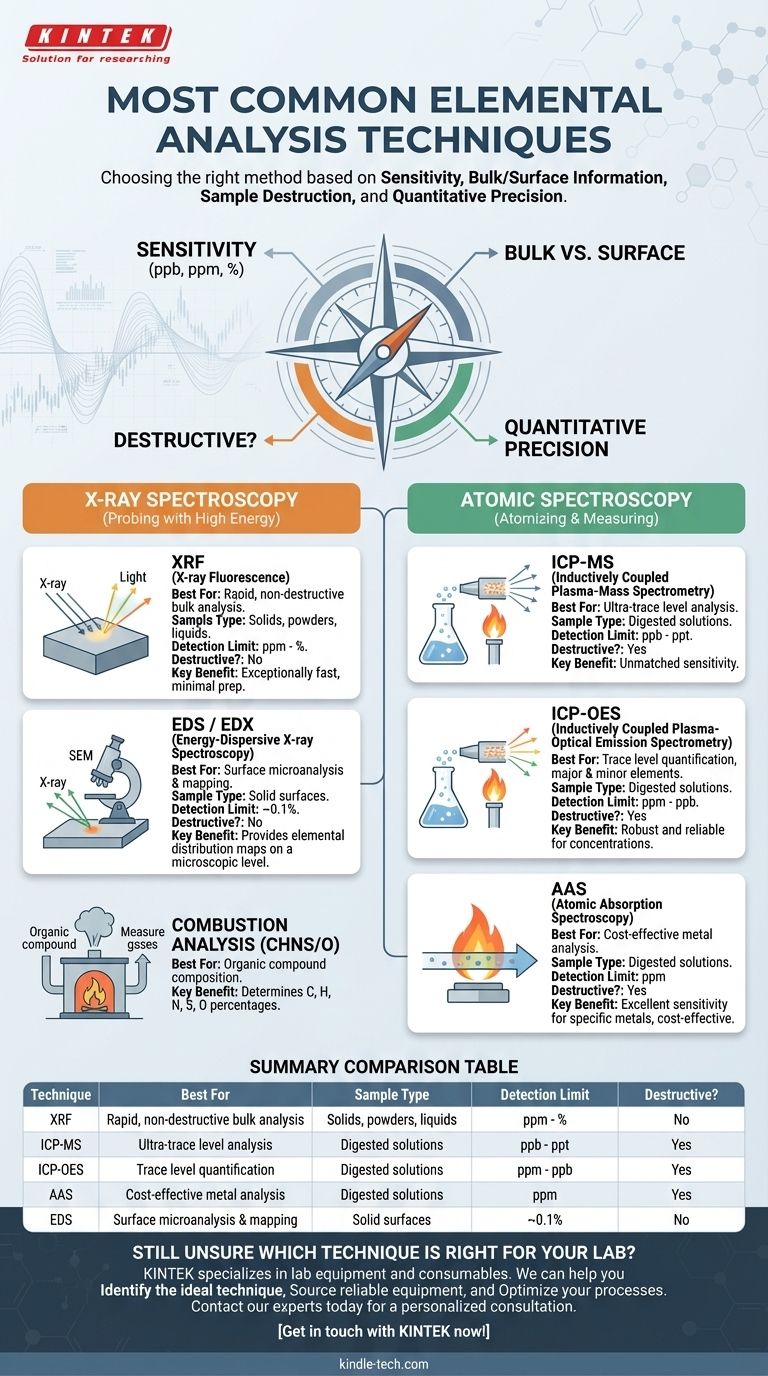

Die gängigsten Techniken der Elementaranalyse sind die Röntgenfluoreszenzanalyse (RFA), auf Induktiv Gekoppeltem Plasma (ICP) basierende Methoden wie die ICP-Massenspektrometrie (ICP-MS) und die ICP-Optische Emissionsspektrometrie (ICP-OES), die Atomabsorptionsspektroskopie (AAS) und die energie dispersive Röntgenspektroskopie (EDS). Diese Methoden werden branchenübergreifend von der Geologie bis zur Fertigung eingesetzt, da sie eine Reihe von Möglichkeiten zur Identifizierung und Quantifizierung der elementaren Zusammensetzung eines Materials bieten.

Die entscheidende Erkenntnis liegt nicht darin, welche Techniken es gibt, sondern zu verstehen, warum man die eine der anderen vorziehen sollte. Ihre Wahl wird durch ein Gleichgewicht von vier Schlüsselfaktoren bestimmt: die erforderliche Empfindlichkeit, ob Sie Massen- oder Oberflächeninformationen benötigen, ob die Probe zerstört werden kann und der Bedarf an quantitativer Präzision.

Die Kernkategorien der Analyse

Elementaranalysetechniken basieren auf unterschiedlichen physikalischen Prinzipien. Das Verständnis dieser Prinzipien ist der erste Schritt bei der Auswahl des richtigen Werkzeugs für Ihr spezifisches analytisches Problem. Wir können die gängigsten Methoden in zwei Hauptfamilien einteilen: diejenigen, die auf Röntgenstrahlwechselwirkungen basieren, und diejenigen, die auf Atomspektroskopie basieren.

Röntgenspektroskopie: Sondierung mit hoher Energie

Diese Techniken verwenden Röntgenstrahlen, um Atome in einer Probe anzuregen, wodurch diese charakteristische Sekundär-Röntgenstrahlen emittieren, die als elementare Fingerabdrücke dienen.

Die Röntgenfluoreszenzanalyse (RFA) ist eine Standardtechnik für die Elementaranalyse der gesamten Probe (Bulk-Analyse). Sie ist außergewöhnlich schnell, erfordert minimale Probenvorbereitung und ist grundsätzlich zerstörungsfrei. Sie eignet sich ideal für die Analyse von Feststoffen, Pulvern und Flüssigkeiten, von Magnesium (Mg) bis Uran (U) im Periodensystem.

Die energie dispersive Röntgenspektroskopie (EDS oder EDX) wird fast immer mit einem Rasterelektronenmikroskop (REM) gekoppelt. Obwohl das Prinzip dem der RFA ähnelt, liefert EDS Elementinformationen aus einem mikroskopischen Bereich auf der Oberfläche einer Probe und ist somit eine oberflächenempfindliche Mikroanalysetechnik. Sie erzeugt Elementkarten, die die räumliche Verteilung der Elemente zeigen.

Atomspektroskopie: Atomisierung und Messung

Diese Techniken funktionieren, indem sie eine Probe vollständig in ihre Bestandteile zerlegen, typischerweise in einem Plasma oder einer Flamme, und dann messen, wie diese Atome mit Licht wechselwirken. Dieser Prozess ist inhärent zerstörend.

ICP-Methoden (Induktiv Gekoppeltes Plasma) beginnen mit der Aufschlüsselung einer Probe in einer Säurelösung, die dann in ein extrem heißes Argonplasma (ca. 10.000 K) zerstäubt wird.

- Die ICP-Optische Emissionsspektrometrie (ICP-OES) misst die spezifischen Wellenlängen des Lichts, das von den angeregten Atomen im Plasma emittiert wird. Sie ist robust und eignet sich hervorragend zur Messung von Konzentrationen bis in den ppm-Bereich (parts per million).

- Die ICP-Massenspektrometrie (ICP-MS) ist eine empfindlichere Weiterentwicklung. Anstatt Licht zu messen, leitet sie die Ionen aus dem Plasma in ein Massenspektrometer, um sie nach ihrem Masse-zu-Ladungs-Verhältnis zu trennen. Dies ermöglicht eine außergewöhnliche Spurenelement-Empfindlichkeit, die oft ppb- (parts per billion) oder sogar ppt-Nachweisgrenzen (parts per trillion) erreicht.

Die Atomabsorptionsspektroskopie (AAS) ist eine ältere, aber immer noch sehr relevante und kostengünstige Technik. Sie misst die Lichtmenge, die von Atomen im Grundzustand in einer Flamme absorbiert wird. Obwohl sie typischerweise nur jeweils ein Element analysieren kann, bietet sie eine hervorragende Empfindlichkeit für spezifische Metallanalysen.

Die Elementaranalyse (CHNS/O) ist eine spezialisierte Technik zur Bestimmung der elementaren Zusammensetzung organischer Verbindungen. Die Probe wird in einem Ofen verbrannt, und die entstehenden Gase (CO₂, H₂O, N₂, SO₂) werden gemessen, um den Massenprozentsatz von Kohlenstoff, Wasserstoff, Stickstoff und Schwefel zu bestimmen.

Wichtige Entscheidungskriterien

Die Auswahl der richtigen Technik erfordert, dass Sie Ihre analytische Fragestellung präzise definieren. Die „beste“ Methode ist diejenige, die die erforderlichen Daten mit dem geringsten Aufwand und den geringsten Kosten liefert.

Quantitative vs. Qualitative Ergebnisse

Müssen Sie wissen, was vorhanden ist, oder genau wie viel davon vorhanden ist?

- Hochgradig quantitativ: ICP-MS, ICP-OES und AAS sind die Goldstandards für genaue und präzise quantitative Ergebnisse, vorausgesetzt, die Kalibrierung ist korrekt.

- Semi-quantitativ: RFA und EDS eignen sich hervorragend für die schnelle Identifizierung und können gute quantitative Schätzungen liefern, erreichen jedoch typischerweise nicht die Präzision der zerstörenden Atomspektroskopieverfahren ohne umfangreiche Kalibrierung.

Massen- vs. Oberflächeninformationen

Interessieren Sie sich für die Gesamt-Zusammensetzung des Materials oder nur für das, was sich auf seiner Oberfläche befindet?

- Massenanalyse (Bulk): RFA (für Feststoffe) und alle ICP/AAS-Methoden (die eine aufgeschlossene, homogenisierte Probe analysieren) liefern die durchschnittliche Gesamt-Zusammensetzung.

- Oberflächenanalyse: EDS ist die definitive Wahl zur Abbildung der elementaren Zusammensetzung auf mikroskopischer Oberflächenebene.

Nachweisgrenzen und Empfindlichkeit

Wie geringe Konzentrationen müssen Sie messen können?

- Ultra-Spurenbereich (ppb, ppt): ICP-MS ist unübertroffen in seiner Fähigkeit, Elemente in extrem niedrigen Konzentrationen nachzuweisen.

- Spurenbereich (ppm): ICP-OES und AAS eignen sich hervorragend für Messungen im ppm-Bereich.

- Haupt- und Nebenelemente (>0,1% bis ppm): RFA ist perfekt geeignet für die Messung von Elementen, die sich nicht im Spurenbereich befinden.

Die Abwägungen verstehen

Keine Technik ist perfekt. Die wichtigsten Kompromisse, denen Sie begegnen werden, bestehen zwischen Geschwindigkeit, Empfindlichkeit und Komplexität der Probenvorbereitung.

Das Dilemma zwischen Geschwindigkeit und Präzision

RFA ist unglaublich schnell und liefert oft Ergebnisse in Sekunden bis Minuten, ohne die Probe zu zerstören. Die Nachweisgrenzen sind jedoch höher als bei ICP-Methoden. ICP-MS hingegen bietet unvergleichliche Präzision und Empfindlichkeit, erfordert jedoch einen langwierigen, zerstörenden Probenaufschluss, der Stunden dauern kann.

Probenvorbereitung und Zerstörung

Dies ist eine kritische logistische Einschränkung. RFA sticht durch seine zerstörungsfreie Natur hervor, die es ermöglicht, eine wertvolle Probe zu analysieren und sie anschließend für andere Zwecke zu verwenden. Alle Atomspektroskopieverfahren (ICP-MS, ICP-OES, AAS) sind inhärent zerstörend, da die Probe in Säure gelöst oder verbrannt werden muss.

Kosten und Zugänglichkeit

Die Kosten sind ein wichtiger Faktor. Ein Tisch- oder Handgerät für RFA ist ein relativ zugängliches Instrument. AAS-Systeme sind ebenfalls recht erschwinglich. Ein ICP-MS-System stellt eine erhebliche Kapitalinvestition dar und erfordert ein spezielles, sauberes Laborumfeld sowie einen hochqualifizierten Bediener.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technik auszuwählen, beginnen Sie mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der schnellen, zerstörungsfreien Prüfung fester Materialien liegt (z. B. Legierungsidentifizierung, RoHS-Konformität): RFA ist die klare und unmittelbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochpräzisen Spurenelementanalyse in Umwelt- oder biologischen Proben liegt: ICP-MS ist der Goldstandard aufgrund seiner unübertroffenen Empfindlichkeit.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen, kostengünstigen Quantifizierung einiger spezifischer Metalle in Lösung liegt: AAS bietet eine ausgezeichnete Balance zwischen Leistung und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Elementverteilung auf einer mikroskopischen Oberfläche liegt (z. B. Fehleranalyse, Phasenidentifizierung): SEM-EDS ist das speziell entwickelte Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Messung von Haupt- und Nebenelementen in Lösungen mit hoher Genauigkeit liegt: ICP-OES bietet eine robuste und zuverlässige Lösung, die weniger komplex ist als ICP-MS.

Letztendlich beginnt die effektivste Analysestrategie mit einer klaren Definition des Problems, das Sie lösen möchten.

Zusammenfassungstabelle:

| Technik | Am besten geeignet für | Probentyp | Nachweisgrenze | Zerstörend? |

|---|---|---|---|---|

| RFA | Schnelle, zerstörungsfreie Massenanalyse | Feststoffe, Pulver, Flüssigkeiten | ppm - % | Nein |

| ICP-MS | Analyse im Ultra-Spurenbereich | Aufgeschlossene Lösungen | ppb - ppt | Ja |

| ICP-OES | Quantifizierung im Spurenbereich | Aufgeschlossene Lösungen | ppm - ppb | Ja |

| AAS | Kostengünstige Metallanalyse | Aufgeschlossene Lösungen | ppm | Ja |

| EDS | Oberflächenmikroanalyse & Kartierung | Feste Oberflächen | ~0,1% | Nein |

Immer noch unsicher, welche Technik die richtige für Ihr Labor ist?

Die Auswahl der richtigen Elementaranalysetechnik ist entscheidend für genaue Ergebnisse und effiziente Arbeitsabläufe. Das Team von KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient vielfältige Laboranforderungen in Forschung, Qualitätskontrolle und Fertigung.

Wir können Ihnen helfen:

- Die ideale Technik zu identifizieren (RFA, ICP-MS, ICP-OES, AAS, EDS) basierend auf Ihren spezifischen Proben und Empfindlichkeitsanforderungen.

- Zuverlässige Geräte von führenden Herstellern zu beschaffen, um Präzision und Haltbarkeit zu gewährleisten.

- Ihre Analyseprozesse zu optimieren mit fachkundiger Unterstützung und hochwertigen Verbrauchsmaterialien.

Lassen Sie sich nicht von analytischer Unsicherheit in Ihrer Forschung oder Produktion aufhalten. Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, eine präzise und zuverlässige Elementaranalyse zu erreichen.

Nehmen Sie jetzt Kontakt mit KINTEK auf!

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Platin-Hilfselektrode für Laboranwendungen

- Optisches Fensterglas Substratwafer Bariumfluorid BaF2 Substratfenster

- Protonenaustauschmembran für Laboranwendungen in Batterien

- Sauerstoffsensor zur Messung von Temperatur und aktivem Sauerstoffgehalt in flüssigem Stahl

Andere fragen auch

- Wie trägt eine Laborhydraulikpresse zur MIC-Prüfung bei? Gewährleistung von Präzision bei Edelstahlproben

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe

- Was ist eine Heißpresse zum Einbetten? Präzisionskontrolle für Metallurgie & Elektronikmontage

- Wie sollte eine RVC-Platte während eines Experiments gehandhabt und eingerichtet werden? Präzision und Datenintegrität gewährleisten

- Welche Rolle spielen Labor-Schleif- und Poliersysteme beim Nitrieren? Sorgen Sie für überragende Spiegelfinish & Ionenpenetration