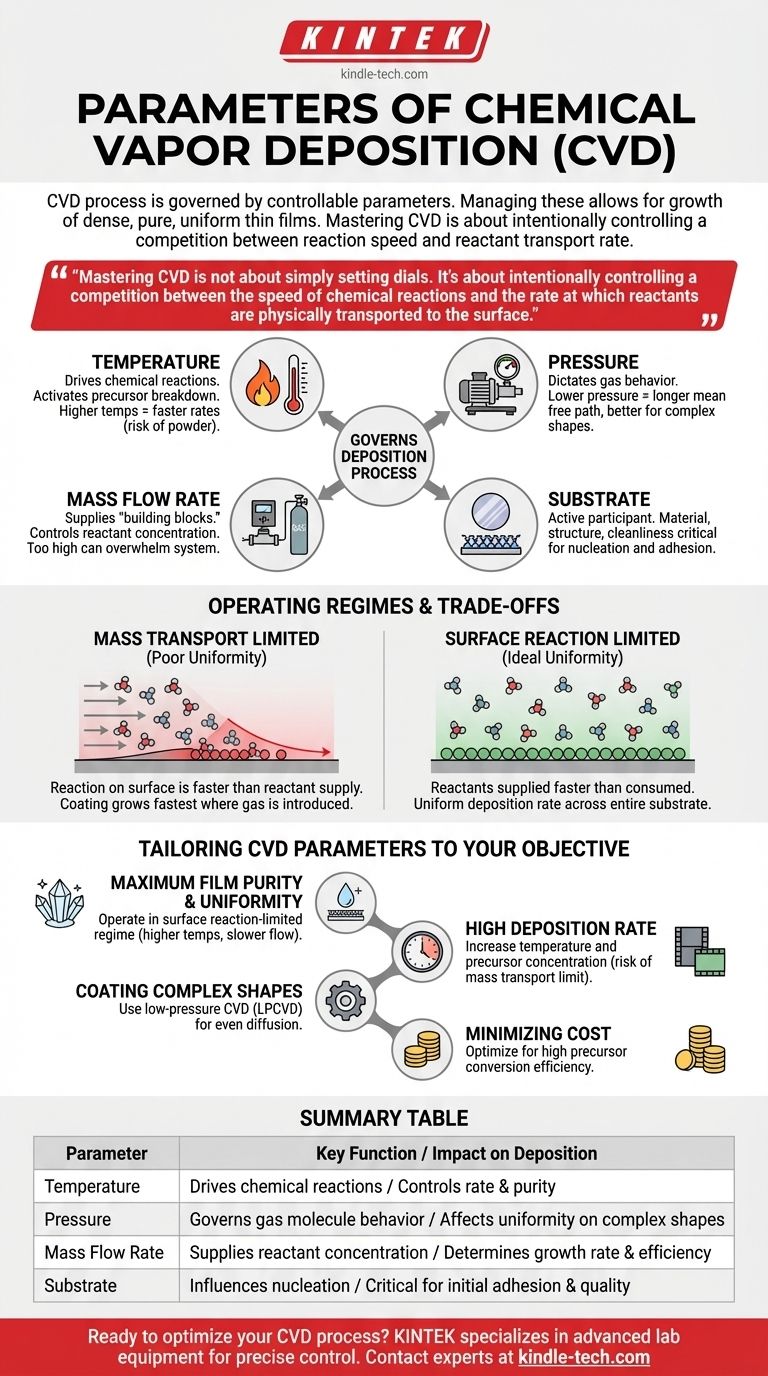

Bei der Chemischen Gasphasenabscheidung (CVD) wird der Prozess durch einen Kernsatz steuerbarer Parameter bestimmt. Diese primären Variablen sind die Temperatur des Substrats und der Kammer, der Druck innerhalb der Kammer, die Massenflussrate der Prekursor-Gase sowie das spezifische Material und die Struktur des zu beschichtenden Substrats. Die richtige Verwaltung dieser Parameter ermöglicht das Wachstum dichter, reiner und gleichmäßiger Dünnschichten.

Die Beherrschung der CVD besteht nicht darin, einfach nur Knöpfe zu drehen. Es geht darum, einen Wettbewerb zwischen der Geschwindigkeit chemischer Reaktionen und der Rate, mit der Reaktanten physikalisch zur Oberfläche transportiert werden, gezielt zu steuern. Dieses Gleichgewicht ist der wichtigste Faktor, der die endgültige Qualität und die Eigenschaften Ihrer Beschichtung bestimmt.

Wie Parameter den Abscheidungsprozess steuern

Jeder Parameter beeinflusst direkt eine spezifische Phase des CVD-Prozesses, von der Zufuhr des Ausgangsmaterials bis zur finalen chemischen Reaktion, die die Beschichtung bildet.

Die Rolle der Temperatur

Die Temperatur ist der Haupttreiber der chemischen Reaktionen. Sie liefert die Aktivierungsenergie, die für den Zerfall der Prekursor-Gase und deren Reaktion auf der Substratoberfläche erforderlich ist.

Höhere Temperaturen führen im Allgemeinen zu schnelleren Reaktionsraten, was die Abscheidungsrate erhöhen kann. Übermäßig hohe Temperaturen können jedoch unerwünschte Gasphasenreaktionen verursachen, die zur Pulverbildung anstelle einer gleichmäßigen Schicht führen.

Der Einfluss des Massenflusses

Die Massenflussrate, die durch präzise Massenflussregler gesteuert wird, bestimmt die Konzentration der in die Kammer eingebrachten Reaktionsgase.

Dieser Parameter steuert direkt die Zufuhr der „Bausteine“ für die Schicht. Eine höhere Flussrate erhöht die Verfügbarkeit von Reaktanten, aber wenn sie zu hoch ist, kann sie das System überfordern und zu einer ineffizienten Nutzung des Prekursors sowie zu einer ungleichmäßigen Abscheidung führen.

Die Funktion des Drucks

Der Druck bestimmt das Verhalten der Gasmoleküle innerhalb der Reaktionskammer. Er beeinflusst sowohl die Konzentration der Reaktanten als auch deren Transport zum Substrat.

Niedrigere Drücke erhöhen die mittlere freie Weglänge der Gasmoleküle, was bedeutet, dass sie weiter reisen, bevor sie miteinander kollidieren. Dies ist entscheidend für die Beschichtung komplexer, dreidimensionaler Formen, da es den Reaktanten ermöglicht, alle Oberflächen gleichmäßiger zu erreichen.

Das Substrat als Grundlage

Das Substrat ist kein passives Element; es ist ein aktiver Teil des Abscheidungsprozesses. Sein Material, seine Kristallstruktur und seine Sauberkeit sind entscheidend.

Die anfängliche Filmbildung, bekannt als Nukleation, hängt stark von der Oberflächenenergie und der Chemie des Substrats ab. Das Substratmaterial kann auch als Katalysator wirken, direkt an den Abscheidungsreaktionen teilnehmen und diese beschleunigen.

Verständnis der Kompromisse und Betriebsregime

Das Zusammenspiel dieser Parameter schafft unterschiedliche Betriebsregime, jedes mit seinen eigenen Vor- und Nachteilen. Das Ziel ist es, in dem Regime zu arbeiten, das die gewünschte Filmqualität erzeugt.

Massentransport- vs. Oberflächenreaktionsgrenzen

Der kritischste Kompromiss in der CVD ist das Gleichgewicht zwischen der Zufuhr von Reaktanten und der Reaktionsgeschwindigkeit.

In einem massentransportlimitierten Regime sind die chemischen Reaktionen auf der Oberfläche schneller als die Rate, mit der Reaktanten zugeführt werden können. Dies führt oft zu einer schlechten Gleichmäßigkeit, da die Beschichtung am schnellsten dort wächst, wo das Gas zuerst eingeführt wird, und sich erschöpft, bevor es andere Bereiche erreicht.

In einem oberflächenreaktionslimitierten Regime werden Reaktanten schneller zugeführt, als sie verbraucht werden. Dies ist der ideale Zustand für hochwertige Schichten, da die Abscheidungsrate über das gesamte Substrat gleichmäßig ist und ausschließlich durch die temperaturabhängige Oberflächenchemie gesteuert wird.

Die Herausforderung von Nebenprodukten und Sicherheit

CVD-Prozesse verbrauchen nicht alle Reaktanten. Das Abgas enthält nicht umgesetzte Prekursoren und chemische Nebenprodukte, die sorgfältig gehandhabt werden müssen.

Viele Prekursoren und Nebenprodukte sind toxisch, brennbar oder korrosiv. Darüber hinaus können einige Prozesse Pulver oder flockige Ablagerungen erzeugen, die Abgasleitungen verstopfen können. Ein robustes Sicherheits- und Abfallentsorgungsprotokoll ist unerlässlich.

Anpassung der CVD-Parameter an Ihr Ziel

Ihre idealen Parameter hängen vollständig vom Ziel Ihrer Abscheidung ab. Es gibt keine einzige „beste“ Bedingung; es gibt nur die beste Bedingung für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtreinheit und Gleichmäßigkeit liegt: Arbeiten Sie im oberflächenreaktionslimitierten Regime, das typischerweise höhere Temperaturen und sorgfältig kontrollierte (oft langsamere) Prekursor-Flussraten beinhaltet.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Sie müssen sowohl die Temperatur als auch die Prekursor-Konzentration erhöhen, riskieren jedoch, in das massentransportlimitierte Regime zu gelangen und die Filmqualität zu opfern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, nicht-ebenen Oberfläche liegt: Verwenden Sie einen Niederdruck-CVD (LPCVD)-Prozess, um sicherzustellen, dass sich die Reaktanten gleichmäßig über alle Merkmale des Teils verteilen können.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten liegt: Sie müssen die Effizienz der Prekursor-Umwandlung optimieren, um sicherzustellen, dass so viel Gas wie möglich in eine Schicht umgewandelt wird, anstatt im Abgasstrom verschwendet zu werden.

Das Verständnis, wie diese grundlegenden Variablen manipuliert werden können, verwandelt die CVD von einem komplexen chemischen Prozess in ein präzises und leistungsstarkes Fertigungswerkzeug.

Zusammenfassungstabelle:

| Parameter | Schlüsselfunktion | Auswirkung auf die Abscheidung |

|---|---|---|

| Temperatur | Treibt chemische Reaktionen an | Steuert Abscheidungsrate & Schichtreinheit |

| Druck | Steuert das Verhalten von Gasmolekülen | Beeinflusst die Gleichmäßigkeit auf komplexen Formen |

| Massenflussrate | Liefert Reaktantenkonzentration | Bestimmt Wachstumsrate & Effizienz |

| Substrat | Beeinflusst die Nukleation & wirkt als Katalysator | Entscheidend für die anfängliche Filmhaftung & Qualität |

Bereit, Ihren Chemischen Gasphasenabscheidungsprozess zu optimieren? Die präzise Steuerung der CVD-Parameter ist entscheidend für die Erzielung hochwertiger, gleichmäßiger Dünnschichten. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung von Temperatur-, Druck- und Flusskontrolle für Ihre spezifische Anwendung erforderlich sind. Ob Ihr Ziel maximale Schichtreinheit, hohe Abscheidungsraten oder die Beschichtung komplexer Geometrien ist, unser Fachwissen kann Ihnen helfen, die CVD in ein präzises Fertigungswerkzeug zu verwandeln.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir die CVD-Anforderungen Ihres Labors unterstützen und Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

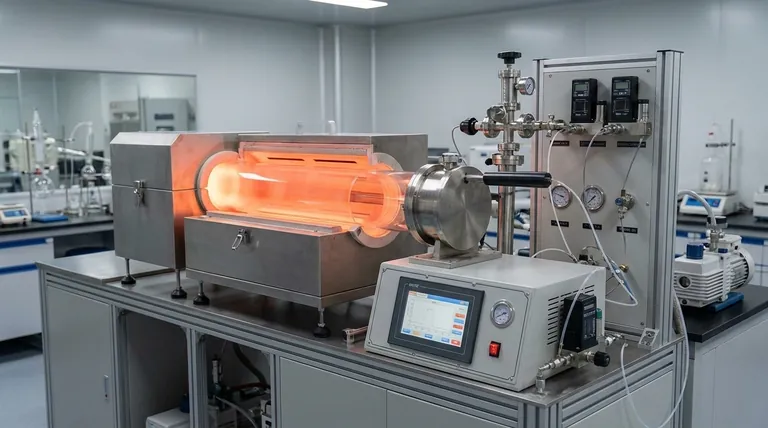

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren