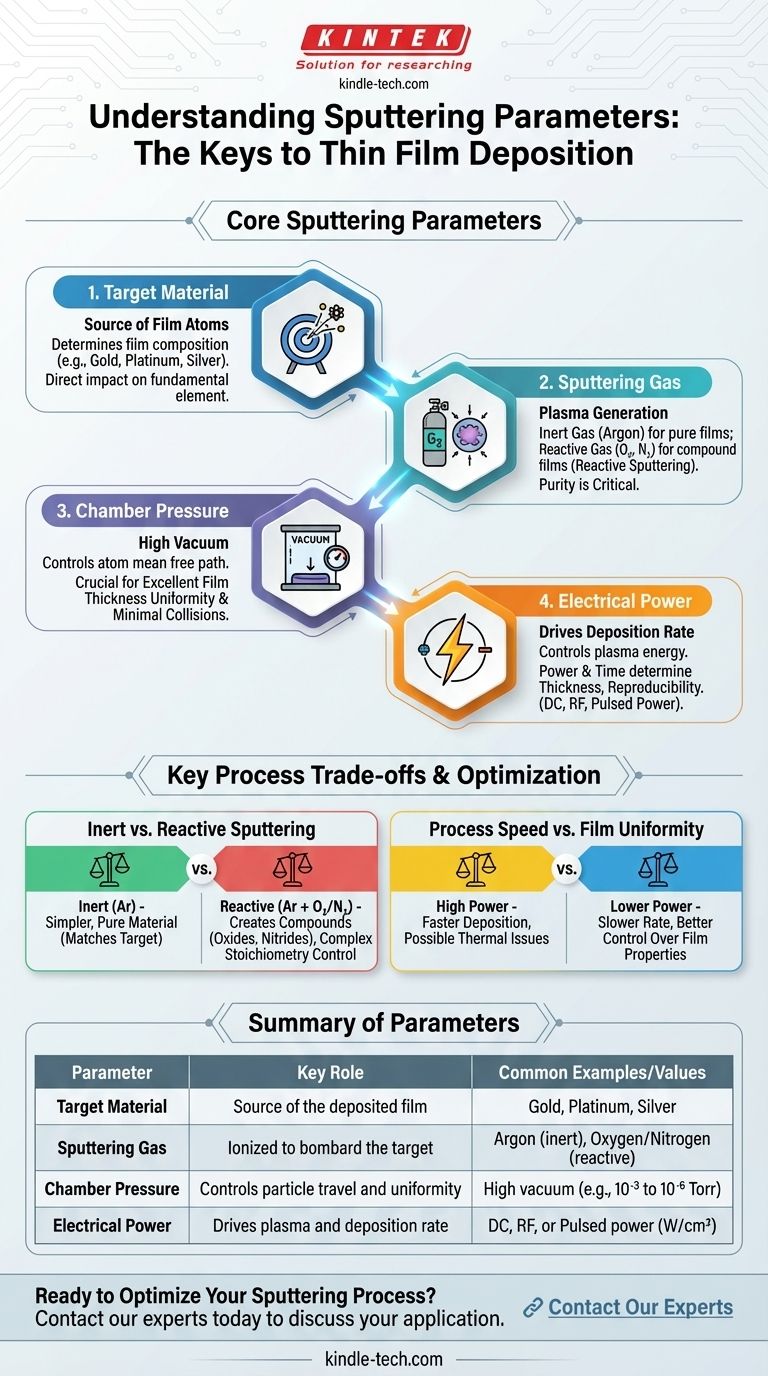

Im Kern wird der Sputterprozess durch vier primäre Parameter bestimmt: das Targetmaterial, das Sputtergas, den Kammerdruck (oder Vakuumpegel) und die angelegte elektrische Leistung. Diese Variablen werden gemeinsam manipuliert, um Atome aus einem Quellmaterial auszustoßen und sie als hochgleichmäßige und haftende Dünnschicht auf einem Substrat abzuscheiden.

Das Beherrschen des Sputterns ist eine Übung in präziser Umweltkontrolle. Die Wahl jedes Parameters erfolgt nicht isoliert; zusammen bilden sie ein System voneinander abhängiger Hebel, die die Zusammensetzung, Struktur und Qualität des endgültigen Films bestimmen.

Die Kernkomponenten: Target und Substrat

Die beteiligten physikalischen Materialien sind der Ausgangspunkt für jeden Sputterprozess. Das Target ist die Quelle des Films, und das Substrat ist sein Ziel.

Das Targetmaterial

Das Targetmaterial ist die Quelle der Atome, die die Dünnschicht bilden werden. Dies ist das Material, das Sie abscheiden möchten.

Gängige Beispiele für Targetmaterialien sind reine Metalle wie Gold, Platin und Silber. Die Wahl des Targets bestimmt direkt das grundlegende Element, das abgeschieden wird.

Das Substrat

Das Substrat ist das Objekt, auf dem die gesputterten Atome kondensieren, um die Dünnschicht zu bilden. Während das Target verbraucht wird, wird das Substrat beschichtet.

Die Wechselwirkung zwischen den gesputterten Atomen und der Substratoberfläche führt zu einem der Hauptvorteile des Sputterns: der starken Haftung des resultierenden Films.

Die Sputterumgebung: Gas und Druck

Die Atmosphäre in der Sputterkammer ist nicht leer; es ist eine sorgfältig kontrollierte, Niederdruck-Gasumgebung, die für den Prozess entscheidend ist.

Zusammensetzung des Sputtergases

Das in die Kammer eingeleitete Gas wird ionisiert, um das Plasma zu erzeugen, das das Target bombardiert. Die Art des verwendeten Gases ist ein kritischer Parameter.

Ein Inertgas, am häufigsten Argon (Ar), wird für das Standard-Physikalische Sputtern verwendet. Argonionen sind schwer genug, um Targetatome herauszuschlagen, sind aber chemisch nicht reaktiv, wodurch sichergestellt wird, dass der abgeschiedene Film die reine Zusammensetzung des Targets beibehält.

Reaktive Gase, wie Sauerstoff (O₂) oder Stickstoff (N₂), werden absichtlich eingeleitet, um Verbundfilme zu erzeugen. Dieser Prozess, bekannt als reaktives Sputtern, bewirkt, dass die gesputterten Metallatome auf ihrem Weg zum Substrat mit dem Gas reagieren und Oxide, Nitride oder Oxynitride bilden.

Gasreinheit und -fluss

Die Reinheit des Gases ist von größter Bedeutung. Das Sputtergas muss vor dem Eintritt in die Kammer außergewöhnlich sauber und trocken sein.

Jegliche Verunreinigungen, wie Feuchtigkeit oder andere Gase, können in den Film eingebaut werden, seine chemische Zusammensetzung verändern und seine Leistung beeinträchtigen.

Kammerdruck und Vakuum

Vor dem Einleiten des Sputtergases muss die Kammer auf ein Hochvakuum evakuiert werden. Dies entfernt Umgebungsluft und Verunreinigungen.

Diese Niederdruckumgebung ist entscheidend, damit die gesputterten Atome mit minimalen Kollisionen vom Target zum Substrat gelangen können, ein Schlüsselfaktor für eine ausgezeichnete Gleichmäßigkeit der Filmdicke.

Die treibende Kraft: Leistung und Plasmaerzeugung

Elektrische Energie treibt den gesamten Prozess an, erzeugt das Plasma und steuert die Abscheidungsrate.

Die Rolle der Hochspannung

Eine Hochspannung wird zwischen dem Target (das als Kathode fungiert) und einer Anode angelegt. Dieses starke elektrische Feld beschleunigt Elektronen und leitet die Plasmaerzeugung ein.

Die Spannung schafft die notwendigen Bedingungen, um die Sputtergasatome zu ionisieren und sie in positiv geladene Projektile zu verwandeln, die auf das negativ geladene Target treffen werden.

Die Funktion von Magnetfeldern

Beim Magnetron-Sputtern werden Magnetanordnungen hinter dem Target platziert. Diese Magnete erzeugen ein Magnetfeld, das Elektronen in der Nähe der Targetoberfläche einfängt.

Dieser Einfangeffekt erhöht die Wahrscheinlichkeit, dass Elektronen mit den Gasatomen kollidieren und diese ionisieren, erheblich, wodurch die Plasmaerzeugung viel effizienter wird.

Steuerung der Abscheidung mit Zeit und Leistung

Die Abscheidungsrate wird direkt durch die auf das Target angewendete Leistung und die Dauer des Prozesses gesteuert.

Eine Erhöhung der Leistung führt dazu, dass mehr Ionen mit größerer Energie auf das Target treffen, mehr Atome ausgestoßen werden und die Abscheidungsrate steigt. Diese Zeit- und Leistungssteuerbarkeit ermöglicht eine hohe Reproduzierbarkeit und präzise Kontrolle der Filmdicke.

Verständnis der wichtigsten Prozesskompromisse

Die Wahl der richtigen Parameter beinhaltet das Abwägen konkurrierender Faktoren, um das gewünschte Ergebnis zu erzielen.

Inertes vs. reaktives Sputtern

Die grundlegendste Wahl besteht zwischen der Abscheidung eines reinen Materials oder einer Verbindung. Die Verwendung eines Inertgases wie Argon ist einfacher und stellt sicher, dass die Zusammensetzung des Films mit dem Target übereinstimmt.

Die Entscheidung für reaktives Sputtern ermöglicht die Erzeugung wertvoller Verbindungen wie Keramikoxide und -nitride, erhöht jedoch die Komplexität. Sie müssen die Gasmischung sorgfältig steuern, um die korrekte chemische Stöchiometrie im Endfilm zu erreichen.

Die Herausforderung der Kontamination

Die Notwendigkeit von Hochvakuum und reinem Gas ist eine ständige betriebliche Herausforderung. Das Erreichen und Aufrechterhalten dieser Bedingungen erfordert robuste Ausrüstung und sorgfältige Verfahren.

Jeder Fehler, wie ein kleines Leck in der Kammer oder eine kontaminierte Gasleitung, wirkt sich direkt auf die Qualität und Reinheit des abgeschiedenen Films aus und kann ihn potenziell unbrauchbar machen.

Prozessgeschwindigkeit vs. Filmgleichmäßigkeit

Während eine höhere Leistung die Abscheidungsgeschwindigkeit erhöht, kann sie auch die Filmeigenschaften beeinflussen. Extrem hohe Leistungspegel können übermäßige Wärme erzeugen oder die Energie der gesputterten Partikel verändern.

Es muss ein Gleichgewicht gefunden werden zwischen einer kommerziell rentablen Abscheidungsrate und den Energiebedingungen, die einen Film mit der gewünschten Dichte, Spannung und Stufenbedeckung erzeugen.

Anpassung der Parameter an Ihr Abscheidungsziel

Ihr spezifisches Ziel bestimmt, wie Sie diese Parameter priorisieren und konfigurieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms liegt: Priorisieren Sie ein hochreines Inertgas wie Argon und halten Sie das höchstmögliche Vakuum aufrecht, um Oxidation oder Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Verbundfilms (z. B. eines Nitrids) liegt: Verwenden Sie reaktives Sputtern, indem Sie einen präzise gesteuerten Fluss von reaktivem Gas (wie Stickstoff) zusammen mit Ihrem Inertgas einleiten.

- Wenn Ihr Hauptaugenmerk auf präziser Filmdicke liegt: Kalibrieren und steuern Sie die angelegte Leistung und Abscheidungszeit sorgfältig, da diese Variablen den direktesten Einfluss auf die Menge des abgeschiedenen Materials haben.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidungseffizienz liegt: Setzen Sie Magnetron-Sputtern ein, da die Verwendung von Magnetfeldern die Ionisierung des Sputtergases erheblich verbessert, was zu einem robusteren Plasma und einem schnelleren Prozess führt.

Letztendlich befähigt Sie die Beherrschung des Zusammenspiels dieser Parameter, Dünnschichten mit exakten und wiederholbaren Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Parameter | Schlüsselrolle | Gängige Beispiele/Werte |

|---|---|---|

| Targetmaterial | Quelle des abgeschiedenen Films | Gold, Platin, Silber |

| Sputtergas | Ionisiert, um das Target zu bombardieren | Argon (inert), Sauerstoff/Stickstoff (reaktiv) |

| Kammerdruck | Steuert Partikelweg und Gleichmäßigkeit | Hochvakuum (z. B. 10^-3 bis 10^-6 Torr) |

| Elektrische Leistung | Treibt Plasma und Abscheidungsrate an | DC-, RF- oder gepulste Leistung (W/cm²) |

Bereit, Ihren Sputterprozess zu optimieren?

Die präzise Kontrolle über Targetmaterial, Gaszusammensetzung, Druck und Leistung ist der Schlüssel zu hochwertigen, gleichmäßigen Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien – einschließlich Sputtertargets, Gasversorgungssystemen und Vakuumkomponenten –, die Ihr Labor für zuverlässige und wiederholbare Abscheidungsergebnisse benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Dünnschichtanwendung unterstützen und Ihnen helfen können, Ihre Sputterparameter zu beherrschen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind einige Anwendungsbeispiele für das Hartlöten? Verbinden Sie ungleiche Metalle mit hochfesten, dichten Verbindungen

- Welche Arten von Tiefkühlschränken für ultraniedrige Temperaturen sind für Labore mit begrenztem Platzangebot erhältlich? Optimieren Sie das Layout und die Lagerung Ihres Labors

- Wie tragen elektronische Durchflussmesser zur Qualitätskontrolle der Nitrieratmosphäre bei? Präzisionsprozessbeherrschung

- Was ist die Beziehung zwischen Sintertemperatur und Schmelzpunkt? Ein Leitfaden zur kontrollierten thermischen Verarbeitung

- Was sind die Vorteile der Elektronenstrahlhärtung? Erreichen Sie überlegene Präzision und Geschwindigkeit

- Welches Gerät wird zum Erhitzen im Labor verwendet? Ein Leitfaden zur Auswahl des richtigen Werkzeugs

- Was passiert in einem Pyrolyse-Reaktor? Wertschöpfung aus organischen Abfällen

- Welche Metalle können gesintert werden? Ein Leitfaden zu Materialien und Prozessen für festere Bauteile