Im Kern ist eine Spritzgussform ein Präzisionswerkzeug aus Stahl, das aus zwei Hauptteilen besteht – dem Kern und der Kavität –, die den Negativraum des fertigen Kunststoffteils bilden. Diese sind in einem standardisierten Formgrundkörper untergebracht und werden von mehreren kritischen Systemen unterstützt, die geschmolzenen Kunststoff zuführen, das Teil kühlen und es sicher auswerfen.

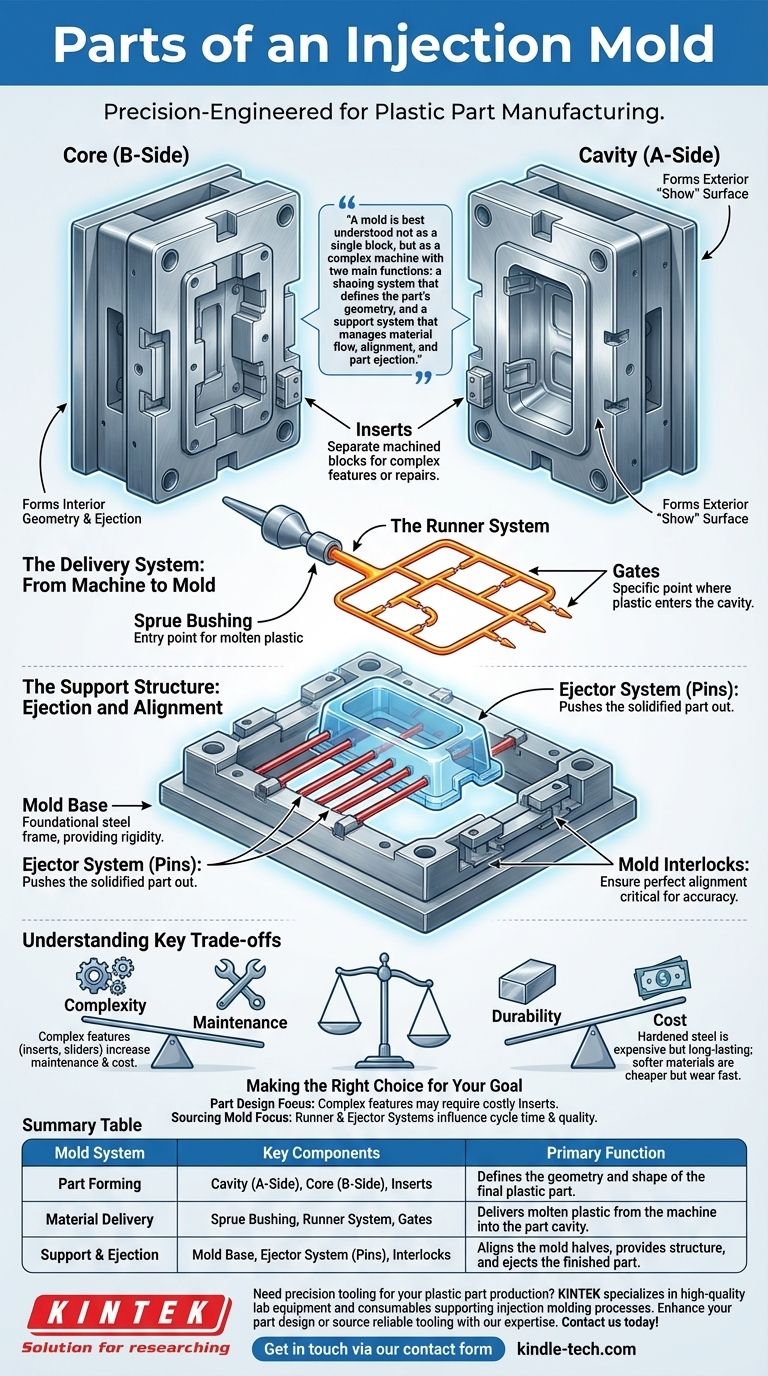

Eine Form versteht sich am besten nicht als ein einziger Block, sondern als eine komplexe Maschine mit zwei Hauptfunktionen: einem Formsystem, das die Geometrie des Teils definiert, und einem Unterstützungssystem, das den Materialfluss, die Ausrichtung und das Auswerfen des Teils steuert.

Das Herzstück der Form: Die Formgebung des Teils

Die Komponenten, die den geschmolzenen Kunststoff direkt formen, sind am wichtigsten für die Bestimmung der Qualität, des Aussehens und der Funktion des Endteils. Diese Teile befinden sich an den beiden Hälften der Form.

Die Kavität (A-Seite)

Die Kavität ist die Hälfte der Form, die typischerweise die Außen- oder „Sicht“-Oberfläche eines Teils bildet. Sie ist oft die weniger komplexe Hälfte und wird normalerweise an der feststehenden Aufspannplatte der Spritzgießmaschine montiert.

Der Kern (B-Seite)

Der Kern ist die andere Hälfte der Form, die die innere Geometrie des Teils bildet. Er ist typischerweise an der beweglichen Aufspannplatte montiert und enthält auch das Auswerfersystem, das benötigt wird, um das fertige Teil herauszudrücken.

Einsätze (Inserts)

Einsätze sind separate, bearbeitete Stahlblöcke, die in Taschen im Kern oder in der Kavität eingesetzt werden. Sie dienen dazu, komplexe Merkmale zu erzeugen, Reparaturen zu erleichtern oder die Herstellung verschiedener Versionen eines Teils mit derselben Basisform zu ermöglichen.

Das Zuführungssystem: Von der Maschine zur Form

Bevor der Kunststoff geformt werden kann, muss er von der Spritzgießmaschine in die Kavität gelangen. Dies wird durch ein Netzwerk von Kanälen gehandhabt.

Angussbuchse

Die Angussbuchse ist der Eintrittspunkt für den geschmolzenen Kunststoff. Es handelt sich um eine gehärtete Stahl-Düse, die gegen die Düse des Zylinders der Spritzgießmaschine abdichtet und einen versiegelten Weg für das Material schafft, um in die Form zu gelangen.

Das Angusskanalsystem (Runner System)

Das Angusskanalsystem ist eine Reihe von Kanälen, die in die Formfläche gefräst sind und den Kunststoff vom Anguss in die einzelnen Teilekavitäten verteilen. Die Gestaltung des Angusskanals ist entscheidend, um sicherzustellen, dass alle Kavitäten gleichmäßig gefüllt werden.

Angüsse (Gates)

Der Anguss ist die spezifische Stelle, an der der Kunststoff den Angusskanal verlässt und in die Teilekavität eintritt. Die Größe, Art und Position des Angusses haben einen großen Einfluss auf das endgültige kosmetische Erscheinungsbild und die strukturelle Integrität des Teils.

Die Unterstützungsstruktur: Auswerfen und Ausrichtung

Diese Komponenten formen den Kunststoff nicht, sind aber unerlässlich dafür, dass die Form Zyklus für Zyklus mit hoher Präzision funktioniert.

Der Formgrundkörper (Mold Base)

Der Formgrundkörper ist der grundlegende Stahlrahmen, der Kern, Kavität und alle anderen Komponenten zusammenhält. Er fungiert als Chassis, bietet Steifigkeit und die Befestigungspunkte für die Installation in der Spritzgießmaschine.

Das Auswerfersystem

Das Auswerfersystem ist der Mechanismus, der das erstarrte Teil aus der Kernhälfte der Form drückt, nachdem diese geöffnet wurde. Seine häufigsten Komponenten sind Auswerferstifte, runde Stäbe, die gegen das Teil drücken, um dessen Freigabe zu erzwingen.

Form-Verriegelungen (Interlocks)

Verriegelungen sind präzisionsgefertigte Merkmale an jeder Formhälfte, die ineinandergreifen, wenn sich die Form schließt. Sie gewährleisten eine perfekte Ausrichtung zwischen Kern und Kavität, was entscheidend ist, um eine gleichbleibende Wandstärke und Teilegenauigkeit zu gewährleisten.

Verständnis der wichtigsten Kompromisse

Das Design einer Form ist eine Reihe von technischen Kompromissen, die Leistung, Langlebigkeit und Kosten ausbalancieren.

Komplexität vs. Wartung

Das Hinzufügen von Komponenten wie Einsätzen, Schiebern für Hinterschneidungen oder komplexen Heißkanalsystemen ermöglicht aufwendigere Teiledesigns. Jede Ergänzung erhöht jedoch die anfänglichen Kosten und führt einen potenziellen Fehler- oder Wartungspunkt ein.

Haltbarkeit vs. Kosten

Die Wahl des Stahls ist ein wesentlicher Kostentreiber. Eine Form aus weicherem, vorgehärtetem Stahl oder Aluminium ist viel billiger und schneller zu bearbeiten, verschleißt aber schnell. Eine Form aus vollständig gehärtetem Werkzeugstahl ist teuer, kann aber zuverlässig Millionen von Teilen produzieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, bessere Entscheidungen zu treffen, sei es bei der Entwicklung eines Produkts oder bei der Beschaffung von Werkzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Teiledesign liegt: Achten Sie genau darauf, wie Ihre Geometrie durch Kern und Kavität geformt wird, da komplexe Merkmale kostspielige Einsätze oder Seitenbewegungen erfordern können.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung einer Form liegt: Prüfen Sie Angebote genau, um das vorgeschlagene Angusskanalsystem und das Auswerfersystem zu verstehen, da diese die Zykluszeit und die Teilequalität stark beeinflussen.

Letztendlich ist die Betrachtung der Form als integriertes System spezialisierter Komponenten der erste Schritt zu einer erfolgreichen Herstellung von Kunststoffteilen.

Zusammenfassungstabelle:

| Formensystem | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Teileformung | Kavität (A-Seite), Kern (B-Seite), Einsätze | Definiert die Geometrie und Form des fertigen Kunststoffteils. |

| Materialzuführung | Angussbuchse, Angusskanalsystem, Angüsse | Liefert geschmolzenen Kunststoff von der Maschine in die Teilekavität. |

| Unterstützung & Auswerfen | Formgrundkörper, Auswerfersystem (Stifte), Verriegelungen | Richtet die Formhälften aus, bietet Struktur und wirft das fertige Teil aus. |

Benötigen Sie Präzisionswerkzeuge für Ihre Kunststoffteilproduktion?

KINTEK ist spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Fertigungsprozesse wie Spritzguss unterstützen. Egal, ob Sie Ihr Teiledesign optimieren oder zuverlässige Werkzeuge beschaffen, unsere Expertise kann Ihnen helfen, hervorragende Ergebnisse und Effizienz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsanforderungen unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

Andere fragen auch

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen

- Wie arbeiten Stahlformen und hydraulische Ausrüstung für die Hochdichtungsformgebung zusammen? Optimieren Sie die Vorbereitung von WC/Cu FGM-Grünlingen

- Wie verbessert eine Heißisostatische Presse (HIP) die Verdichtung von W-Cu? Erreichen Sie nahezu theoretische Dichte durch hohen Druck

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen

- Welche Faktoren beeinflussen das Spritzgießen? Meistern Sie die 4 Schlüssel zu perfekten Kunststoffteilen