Die primären physikalischen Methoden zur Dünnschichtabscheidung fallen unter den Oberbegriff der Physikalischen Gasphasenabscheidung (PVD). Diese Techniken umfassen die physikalische Übertragung von Material von einer Quelle auf ein Substrat im Vakuum, meist durch Sputtern oder Verdampfen. Im Gegensatz zu chemischen Methoden beruht PVD nicht auf chemischen Reaktionen zur Filmbildung und bietet einen direkten Weg zur Herstellung hochreiner Beschichtungen.

Die entscheidende Unterscheidung zwischen physikalischen Abscheidungsmethoden liegt nicht darin, welche universell "besser" ist, sondern wie der einzigartige Mechanismus jeder Methode – energetischer Beschuss versus sanfte Kondensation – mit Ihrem spezifischen Material, Substrat und den gewünschten Filmeigenschaften übereinstimmt.

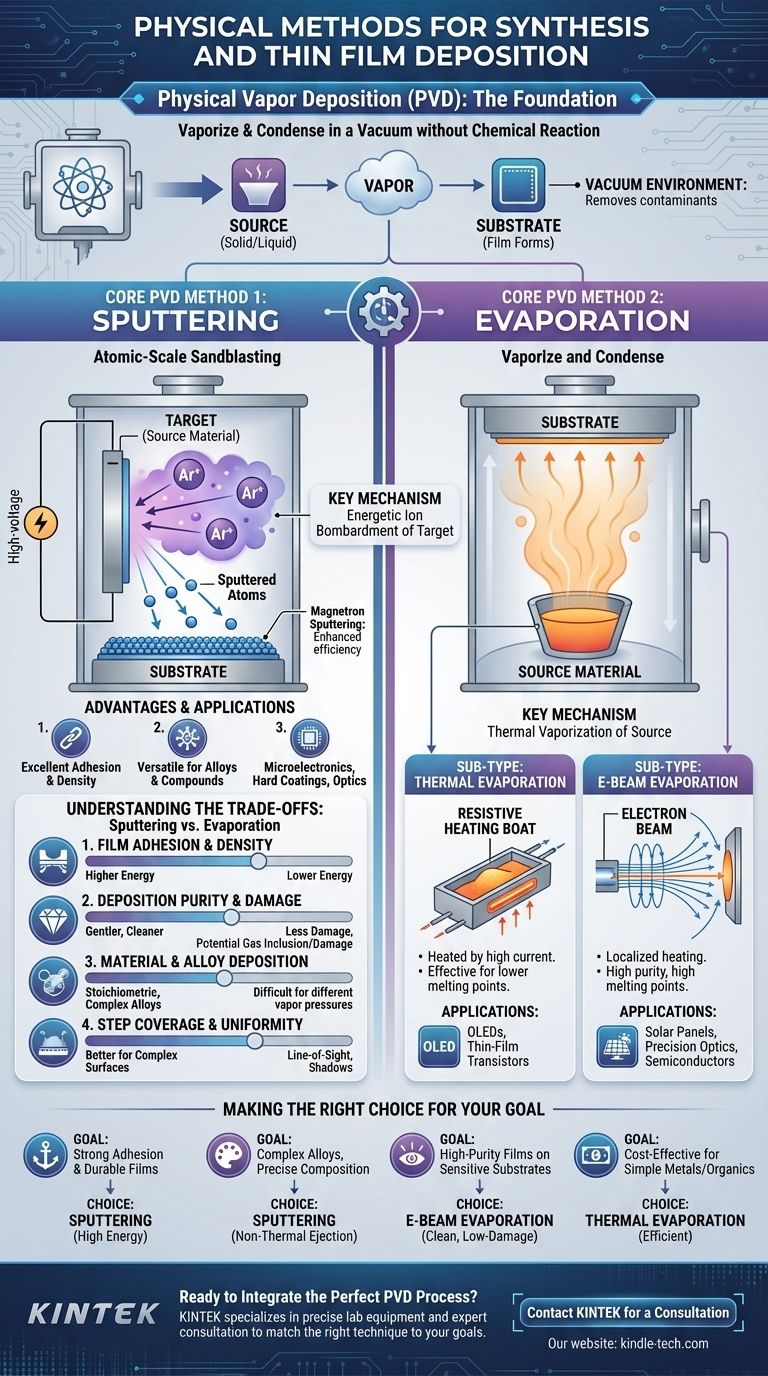

Die Grundlage: Was ist Physikalische Gasphasenabscheidung (PVD)?

Die Physikalische Gasphasenabscheidung (PVD) umfasst eine Familie von Prozessen, bei denen ein festes oder flüssiges Ausgangsmaterial in einen Dampf umgewandelt und zu einem Substrat transportiert wird, wo es kondensiert, um einen dünnen Film zu bilden.

Das definierende Prinzip

Alle PVD-Prozesse finden in einer Vakuumkammer statt. Diese Umgebung ist entscheidend, da sie atmosphärische Gase entfernt, die mit dem Dampf reagieren oder seinen Weg zum Substrat behindern könnten.

Der Kern von PVD ist ein rein physikalischer Mechanismus. Material wird von einer Quelle (bekannt als "Target") abgelöst und zum Substrat transportiert, ohne eine absichtliche chemische Veränderung zu erfahren. Dies ist der Hauptunterschied zu Methoden wie der Chemischen Gasphasenabscheidung (CVD), die Vorläufergase verwendet, die reagieren, um den Film zu bilden.

Kern-PVD-Methode 1: Sputtern

Sputtern ist eine unglaublich vielseitige und weit verbreitete PVD-Technik, die für die Erzeugung dichter, haltbarer und stark haftender Filme bekannt ist.

Der Sputterprozess erklärt

Stellen Sie sich Sputtern als einen Sandstrahlprozess im atomaren Maßstab vor. Eine hohe Spannung wird in der Vakuumkammer angelegt, wodurch ein Plasma aus einem Edelgas wie Argon erzeugt wird.

Diese energiereichen Gasionen werden beschleunigt und auf das Ausgangsmaterial-Target geschleudert. Der Aufprall hat genug Energie, um einzelne Atome aus dem Target herauszuschlagen oder zu "sputtern". Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch die Dünnschicht Schicht für Schicht aufgebaut wird.

Wichtige Vorteile und Anwendungen

Sputtern wird wegen seiner Vielseitigkeit und Skalierbarkeit sehr geschätzt. Es kann eine Vielzahl von Materialien abscheiden, einschließlich Metallen, Legierungen und sogar isolierenden Verbindungen (bei Verwendung einer Variante namens RF-Sputtern).

Seine Fähigkeit, gleichmäßige Beschichtungen über große Flächen zu erzeugen, macht es zu einem Eckpfeiler von Industrien, die optische Beschichtungen, harte Schutzschichten auf Werkzeugen und die leitfähigen Schichten in der Mikroelektronik herstellen. Magnetron-Sputtern, eine gängige Verbesserung, verwendet Magnetfelder, um die Abscheidungsraten und die Effizienz zu erhöhen.

Kern-PVD-Methode 2: Verdampfen

Verdampfen ist eine konzeptionell einfachere PVD-Methode, die darauf beruht, ein Material zu erhitzen, bis es sich in einen Dampf verwandelt, der auf einem Substrat kondensieren kann.

Der Verdampfungsprozess erklärt

Innerhalb der Vakuumkammer wird das Ausgangsmaterial erhitzt, bis sein Dampfdruck hoch genug wird, damit Atome seine Oberfläche verlassen und nach außen strömen können.

Dieser Dampf bewegt sich dann in einer geraden Linie, bis er auf das kühlere Substrat trifft, wo er wieder in einen festen Zustand kondensiert und den dünnen Film bildet. Die Art der Erhitzung definiert die beiden primären Untertypen.

Untertyp: Thermisches Verdampfen

Beim thermischen Verdampfen wird das Ausgangsmaterial in einen kleinen, elektrisch widerstandsfähigen Tiegel oder ein "Schiffchen" (oft aus Wolfram oder Molybdän) gelegt. Ein hoher Strom wird durch dieses Schiffchen geleitet, wodurch es und das Ausgangsmaterial bis zum Verdampfungspunkt erhitzt werden.

Diese Methode ist besonders effektiv für Materialien mit niedrigeren Schmelzpunkten und ist ein Standardverfahren zur Abscheidung von Metallen und zur Herstellung der Schichten in OLEDs und einigen Dünnschichttransistoren.

Untertyp: Elektronenstrahl- (E-Beam) Verdampfen

Für Materialien mit sehr hohen Schmelzpunkten wird das E-Beam-Verdampfen verwendet. Ein energiereicher Elektronenstrahl wird erzeugt und magnetisch so gelenkt, dass er auf das Ausgangsmaterial trifft.

Die intensive Energie des Elektronenstrahls schmilzt und verdampft einen lokalisierten Punkt auf dem Ausgangsmaterial. Dies ist ein saubererer Prozess, der höhere Abscheidungsraten ermöglicht und hochreine Filme erzeugt, was ihn ideal für Präzisionsoptiken, Solarzellen und Halbleiteranwendungen macht.

Die Kompromisse verstehen: Sputtern vs. Verdampfen

Die Wahl der richtigen physikalischen Methode erfordert ein Verständnis ihrer inhärenten Unterschiede in Bezug auf Energie, Materialhandhabung und Filmqualität.

Filmhaftung und Dichte

Hier gewinnt das Sputtern. Gesputterte Atome treffen mit deutlich höherer kinetischer Energie auf das Substrat als verdampfte Atome. Diese Energie hilft ihnen, einen dichteren, kompakteren Film mit überlegener Haftung am Substrat zu bilden.

Abscheidungsreinheit und Substratschädigung

Verdampfen ist im Allgemeinen schonender. Da es sich um einen energieärmeren Prozess handelt, führt das Verdampfen zu weniger Stress und potenziellen Hitzeschäden an empfindlichen Substraten. Insbesondere das E-Beam-Verdampfen ist bekannt für die Erzeugung extrem hochreiner Filme. Sputtern kann aufgrund des Plasmas und des Ionenbeschusses manchmal Edelgasatome in den Film einbetten oder geringfügige Strahlenschäden verursachen.

Material- und Legierungsabscheidung

Sputtern ist vielseitiger. Es kann Legierungen und Verbindungen abscheiden, während ihre ursprüngliche Zusammensetzung erhalten bleibt, da der Sputterprozess Atome stöchiometrisch ausstößt. Beim Verdampfen können Materialien mit unterschiedlichen Dampfdrücken mit unterschiedlichen Raten verdampfen, was es schwierig macht, die korrekte Zusammensetzung für komplexe Legierungen beizubehalten.

Stufenbedeckung und Gleichmäßigkeit

Sputtern bietet eine gleichmäßigere Abdeckung über komplexe, nicht-ebene Oberflächen. Die gesputterten Atome streuen stärker innerhalb der Kammer, wodurch sie die Seiten von Strukturen beschichten können. Verdampfen ist ein "Sichtlinien"-Prozess, der "Schatten" und eine schlechte Abdeckung bei komplizierten Topographien erzeugen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer physikalischen Abscheidungsmethode ist eine Übung, bei der die Prozessfähigkeiten mit Ihrem gewünschten Ergebnis abgeglichen werden.

- Wenn Ihr Hauptaugenmerk auf starker Haftung und haltbaren Filmen liegt: Sputtern ist die überlegene Wahl aufgrund der höheren Energie der abzuscheidenden Partikel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen mit präziser Zusammensetzung liegt: Der nicht-thermische Ausstoßmechanismus des Sputterns macht es zur zuverlässigsten Option.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen auf empfindlichen Substraten liegt: Das E-Beam-Verdampfen bietet einen sauberen, schadensarmen Prozess, ideal für präzise optische und elektronische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle oder organischer Stoffe liegt: Thermisches Verdampfen ist eine etablierte und effiziente Technik für Anwendungen wie OLEDs.

Letztendlich befähigt Sie das Verständnis der grundlegenden Physik jeder Methode, das Werkzeug auszuwählen, das Ihr Ziel am effektivsten und effizientesten erreicht.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Wichtige Vorteile | Häufige Anwendungen |

|---|---|---|---|

| Sputtern | Energetischer Ionenbeschuss eines Targets | Hervorragende Haftung, dichte Filme, vielseitig für Legierungen | Mikroelektronik, harte Schutzschichten, Optik |

| Verdampfen | Thermische Verdampfung eines Ausgangsmaterials | Hochreine Filme, schonend für empfindliche Substrate | OLEDs, Solarzellen, Präzisionsoptik |

| Thermisches Verdampfen | Erhitzen mit einem Widerstandsschiffchen | Kostengünstig für einfache Metalle | OLEDs, Dünnschichttransistoren |

| E-Beam-Verdampfen | Erhitzen mit einem fokussierten Elektronenstrahl | Hohe Reinheit, Materialien mit hohem Schmelzpunkt | Halbleiter, Solarzellen, Präzisionsoptik |

Bereit, den perfekten PVD-Prozess in Ihr Labor zu integrieren?

Die Wahl zwischen Sputtern und Verdampfen ist entscheidend für die Erzielung Ihrer gewünschten Filmeigenschaften, von Haftung und Reinheit bis hin zu Zusammensetzung und Gleichmäßigkeit. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und fachkundigen Beratung, um die richtige PVD-Technik auf Ihre spezifischen Forschungs- und Produktionsziele abzustimmen.

Wir helfen Laboren wie Ihrem, die Effizienz zu steigern und zuverlässige, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen und zu entdecken, wie unsere Lösungen Ihre Arbeit voranbringen können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen