Die wichtigsten Vorsichtsmaßnahmen bei der Wärmebehandlung von Stahl umfassen die sorgfältige Kontrolle von drei Faktoren: Temperatur, Zeit und Abkühlgeschwindigkeit. Diese Variablen müssen präzise gesteuert werden, um die gewünschte metallurgische Umwandlung zu erreichen, ohne Defekte wie Rissbildung oder Verzug einzuführen. Der Erfolg hängt vom Verständnis Ihrer spezifischen Stahllegierung und der Sicherstellung ab, dass Ihre Ausrüstung kalibriert und Ihre Umgebung sicher ist.

Das Kernprinzip der Wärmebehandlung besteht nicht nur im Erhitzen und Abkühlen, sondern darin, den Stahl durch spezifische Phasenübergänge zu führen. Jede Vorsichtsmaßnahme dient dazu, diese Umwandlungen zu steuern, um Eigenschaften vorhersagbar zu verbessern und gleichzeitig die enormen inneren Spannungen zu verhindern, die das Bauteil zerstören können.

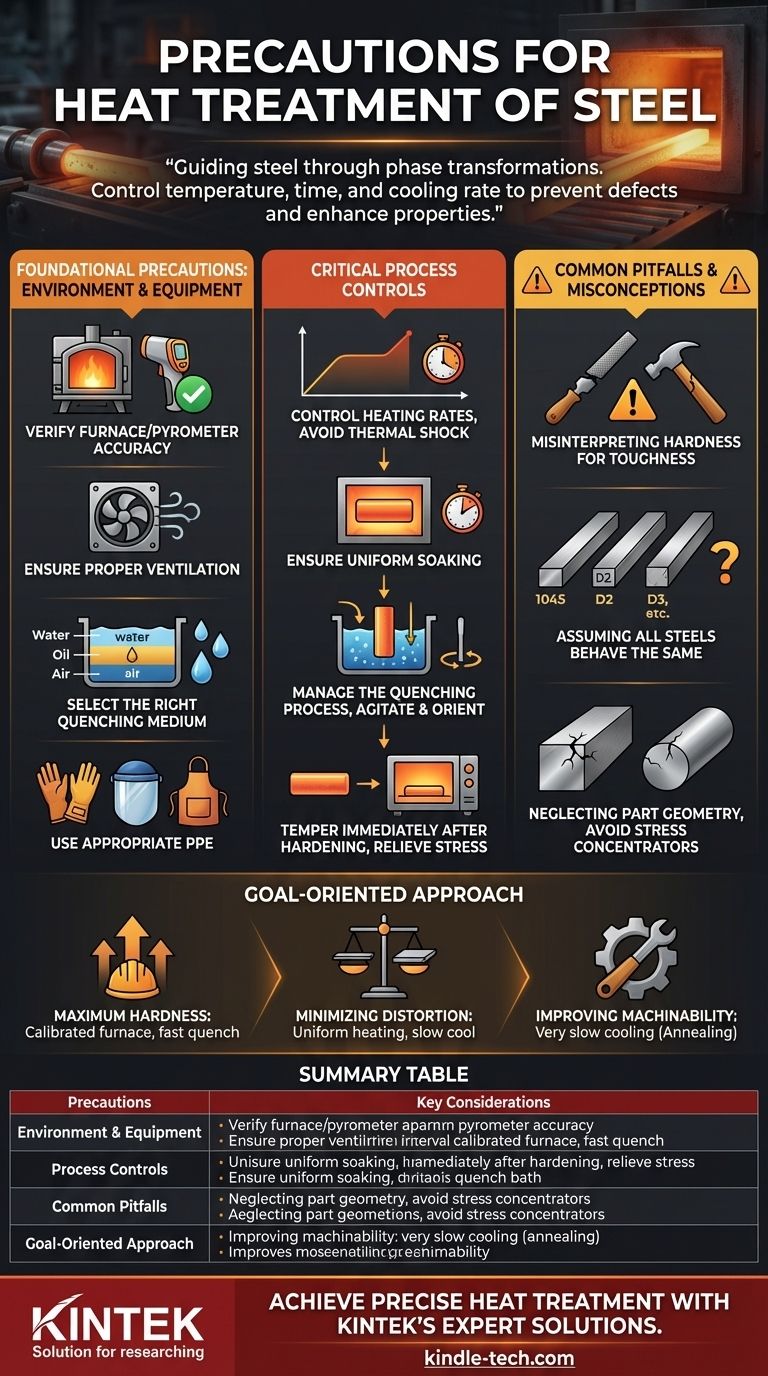

Grundlegende Vorsichtsmaßnahmen: Umgebung und Ausrüstung

Bevor der Prozess beginnt, wird der Grundstein für den Erfolg durch die Vorbereitung des Arbeitsbereichs und die Überprüfung der Ausrüstung gelegt. Die Vernachlässigung dieses Schrittes ist eine häufige Ursache für Fehlschläge und Sicherheitsvorfälle.

Überprüfung der Ofen- und Pyrometergenauigkeit

Ihre Temperaturmesswerte sind der wichtigste Datenpunkt bei der Wärmebehandlung. Ein ungenaues Pyrometer oder ein Ofen mit Hot Spots macht jedes Verfahren unzuverlässig.

Die regelmäßige Kalibrierung der Temperaturmessgeräte anhand eines bekannten Standards ist nicht optional, sondern unerlässlich für wiederholbare, genaue Ergebnisse.

Sicherstellung einer angemessenen Belüftung

Viele Wärmebehandlungsprozesse, insbesondere das Ölabschrecken, erzeugen Rauch, Dämpfe und potenziell brennbare Gase. Ein gut belüfteter Arbeitsbereich ist eine grundlegende Sicherheitsanforderung, um Inhalationsgefahren und Brandrisiken zu vermeiden.

Auswahl des richtigen Abschreckmediums

Das Abschreckmedium – typischerweise Wasser, Sole, Öl oder Luft – bestimmt die Abkühlgeschwindigkeit. Ein schnelleres Abschrecken erhöht die Härte, erhöht aber auch das Risiko von Verformung und Rissbildung.

Die richtige Wahl hängt vollständig von der Härtbarkeit der Stahllegierung ab. Die Verwendung eines aggressiven Abschreckmittels wie Wasser bei einer hochlegierten Stahlart, die für das Ölabschrecken ausgelegt ist, ist eine Hauptursache für Rissbildung.

Verwendung der geeigneten persönlichen Schutzausrüstung (PSA)

Der Umgang mit extrem heißen Materialien erfordert spezielle PSA. Dazu gehören Hochtemperaturhandschuhe, Vollgesichtsschutzschilde und nicht brennbare Kleidung wie Leder- oder aluminisierte Mäntel.

Kritische Prozesskontrollen

Sobald die Umgebung vorbereitet ist, verlagert sich der Fokus auf die präzise Durchführung des Erhitzungs- und Abkühlzyklus. Jeder Schritt birgt ein einzigartiges Risiko, das aktiv gemanagt werden muss.

Kontrolle der Aufheizraten

Zu schnelles Erhitzen von Stahl kann zu thermischem Schock führen, insbesondere bei Teilen mit komplexen Geometrien oder unterschiedlichen Querschnitten. Dies führt zu inneren Spannungen, die zu Verzug führen, noch bevor das Teil seine Zieltemperatur erreicht.

Ein langsamerer Vorwärmschritt wird oft für hochlegierte Stähle oder komplizierte Teile verwendet, um einen Temperaturausgleich im gesamten Bauteil zu ermöglichen.

Sicherstellung eines gleichmäßigen Halteprozesses (Soaking)

„Halten“ (Soaking) ist die Zeitspanne, in der der Stahl auf der Zieltemperatur (z. B. seiner Austenitisierungstemperatur) gehalten wird. Der gesamte Querschnitt des Teils muss diese Temperatur erreichen und lange genug gehalten werden, damit sich die innere Kristallstruktur vollständig umwandelt.

Eine unzureichende Haltezeit führt zu unvollständiger Härtung und inkonsistenten Eigenschaften im gesamten Bauteil.

Steuerung des Abschreckprozesses

Das Abschrecken ist die dynamischste und risikoreichste Phase. Das Bewegen des Teils oder des Abschreckmediums ist entscheidend, um Dampfbarrieren (den „Dampfmantel“) aufzubrechen, die sich auf der Oberfläche bilden und zu weichen Stellen führen können.

Auch die Ausrichtung des Teils beim Eintauchen in das Abschreckbad ist wichtig. Lange, dünne Teile sollten vertikal eingetaucht werden, um Verzug zu minimieren.

Unmittelbares Anlassen nach dem Härten

Bei vielen Kohlenstoff- und Legierungsstählen ist der Zustand nach dem Abschrecken extrem hart, aber auch sehr spröde und voller innerer Spannungen. Dieser Zustand ist instabil, und das Teil läuft Gefahr, von selbst zu reißen.

Das Anlassen, ein Erwärmungsprozess bei niedrigerer Temperatur, muss so bald wie möglich erfolgen, nachdem das Teil aus dem Abschreckbad abgekühlt ist, um Spannungen abzubauen und die Zähigkeit zu erhöhen.

Häufige Fallstricke und Missverständnisse

Wahre Expertise kommt nicht nur daher, das Verfahren zu kennen, sondern auch die häufigen Fehlerquellen zu verstehen. Diese Fallstricke zu vermeiden, ist genauso wichtig wie die korrekte Befolgung der Schritte.

Fehlinterpretation von Härte als Zähigkeit

Das Ziel ist selten, die maximal mögliche Härte zu erreichen. Ein feilenhartes Stahlstück ist oft zu spröde für den praktischen Einsatz. Der Zweck des Anlassens besteht darin, einen Teil dieser Spitzenhärte gegen einen erheblichen Gewinn an Zähigkeit – die Fähigkeit, Brüchen zu widerstehen – einzutauschen.

Annahme, dass alle Stähle gleich reagieren

Ein Verfahren, das bei einem einfachen 1045 Kohlenstoffstahl funktioniert, wird einen D2-Werkzeugstahl zerstören. Sie müssen die spezifische Legierung kennen, mit der Sie arbeiten. Ihre chemische Zusammensetzung bestimmt die kritischen Temperaturen, die erforderlichen Haltezeiten und das geeignete Abschreckmedium.

Vernachlässigung der Bauteilgeometrie

Scharfe Innenkanten sind natürliche Spannungskonzentratoren. Während der schnellen Temperaturänderung beim Abschrecken sind diese Bereiche mit überwältigender Wahrscheinlichkeit die Punkte, an denen ein Riss entsteht.

Wann immer möglich, führt die Konstruktion von Teilen mit großzügigen Radien und gleichmäßigen Dicken zu einer weitaus höheren Wahrscheinlichkeit einer erfolgreichen Wärmebehandlung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Vorsichtsmaßnahmen sollten auf Ihr spezifisches Ziel zugeschnitten sein. Der ideale Prozess für das eine Ergebnis ist oft für ein anderes ungeeignet.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Verwenden Sie einen kalibrierten Ofen, um die korrekte Austenitisierungstemperatur für Ihre spezifische Legierung zu erreichen, und schrecken Sie im schnellstmöglichen geeigneten Medium ab, ohne Risse zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Priorisieren Sie langsames, gleichmäßiges Erhitzen, eine angemessene Unterstützung des Werkstücks im Ofen und ein symmetrisches Abschrecken, um eine gleichmäßige Abkühlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Ihr Ziel ist wahrscheinlich das Glühen, was ein sehr langsames, kontrolliertes Abkühlen erfordert – oft indem das Teil über Nacht im Ofen abkühlt.

Letztendlich ist eine erfolgreiche Wärmebehandlung eine Disziplin der Präzision, bei der sorgfältige Kontrolle und ein tiefes Verständnis des Materials zu vorhersagbaren und leistungsstarken Ergebnissen führen.

Zusammenfassungstabelle:

| Vorsichtsmaßnahmen | Wichtige Überlegungen |

|---|---|

| Umgebung & Ausrüstung | Überprüfung der Ofen-/Pyrometergenauigkeit, Sicherstellung der richtigen Belüftung, Auswahl des korrekten Abschreckmediums, Verwendung der geeigneten PSA. |

| Prozesskontrollen | Kontrolle der Aufheizraten zur Vermeidung von thermischem Schock, Sicherstellung eines gleichmäßigen Haltens (Soaking), Steuerung des Abschreckprozesses, sofortiges Anlassen nach dem Härten. |

| Häufige Fallstricke | Vermeiden Sie die Fehlinterpretation von Härte als Zähigkeit, kennen Sie Ihre spezifische Stahllegierung, berücksichtigen Sie die Bauteilgeometrie, um Spannungskonzentrationen zu verhindern. |

| Zielorientierter Ansatz | Passen Sie die Vorsichtsmaßnahmen an Ihr spezifisches Ziel an: maximale Härte, minimale Verformung oder verbesserte Bearbeitbarkeit. |

Erreichen Sie eine präzise und zuverlässige Wärmebehandlung von Stahl mit den Expertlösungen von KINTEK.

Die Navigation durch die Komplexität der Temperaturkontrolle, des Abschreckens und der materialspezifischen Anforderungen ist entscheidend für eine erfolgreiche Wärmebehandlung. KINTEK ist spezialisiert auf hochwertige Laboröfen, Temperaturkalibrierungsausrüstung und Verbrauchsmaterialien, die auf Genauigkeit und Wiederholbarkeit ausgelegt sind. Egal, ob Sie mit Kohlenstoffstählen, legierten Stählen oder Werkzeugstählen arbeiten, unsere Produkte helfen Ihnen, die präzise Kontrolle aufrechtzuerhalten, die erforderlich ist, um Defekte zu vermeiden und optimale Materialeigenschaften zu erzielen.

Lassen Sie uns den Erfolg Ihres Labors unterstützen:

- Präzise Temperaturkontrolle: Unsere kalibrierten Öfen gewährleisten gleichmäßiges Erhitzen und genaue Haltezeiten.

- Maßgeschneiderte Abschrecklösungen: Zugang zu den richtigen Abschreckmedien und Rührwerkzeugen für Ihre spezifische Stahllegierung.

- Sicherheit und Konformität: Ausrüstung, die mit Belüftungs- und Sicherheitsfunktionen zum Schutz Ihres Teams entwickelt wurde.

Sind Sie bereit, Ihren Wärmebehandlungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihnen helfen kann, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen