Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der Atom für Atom einen hochreinen, dünnen Festfilm auf einer Oberfläche aufbaut. Dabei werden spezifische Prekursor-Gase in eine Reaktionskammer mit einem Substrat eingeleitet. Durch die präzise Steuerung von Bedingungen wie Temperatur und Druck reagieren und zersetzen sich diese Gase, wodurch das gewünschte Material auf dem Substrat „abgeschieden“ wird und eine neue, feste Schicht bildet.

Die Herausforderung der modernen Fertigung besteht darin, Materialien mit atomarer Präzision herzustellen. CVD löst dies, indem es gasförmige Chemikalien in außergewöhnlich reine und gleichmäßige feste Filme umwandelt. Der Schlüssel liegt im Verständnis, dass jeder Parameter – von der Temperatur bis zum Gasfluss – ein Hebel ist, der die endgültigen Eigenschaften des Materials direkt steuert.

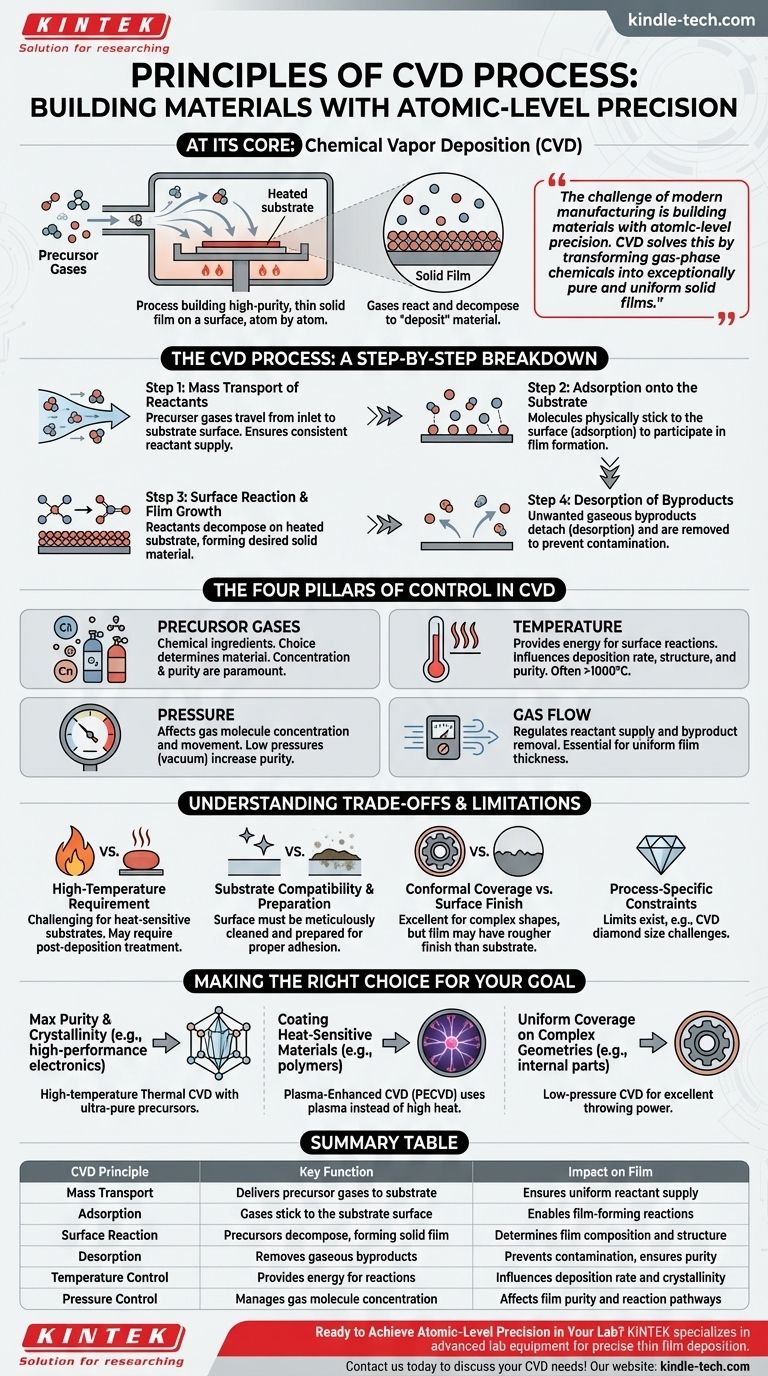

Der CVD-Prozess: Eine Schritt-für-Schritt-Analyse

CVD ist kein einzelnes Ereignis, sondern eine Abfolge physikalischer und chemischer Schritte. Für eine erfolgreiche Abscheidung muss jede Phase sorgfältig verwaltet werden.

Schritt 1: Massentransport der Reaktanten

Zuerst werden die Prekursor-Gase in die Reaktionskammer eingeleitet. Sie müssen vom Gaseinlass zur Oberfläche des Substrats gelangen. Dieser Fluss wird so gesteuert, dass eine konsistente und gleichmäßige Versorgung mit Reaktanten über die gesamte Substratoberfläche gewährleistet ist.

Schritt 2: Adsorption auf dem Substrat

Sobald die Gasmoleküle das Substrat erreichen, müssen sie physikalisch an der Oberfläche haften. Dieser Prozess wird als Adsorption bezeichnet. Dieser Schritt ist entscheidend, da nur adsorbierte Moleküle an der filmbildenden Reaktion teilnehmen können.

Schritt 3: Oberflächenreaktion und Filmwachstum

Mit den auf dem erhitzten Substrat adsorbierten Reaktanten finden chemische Reaktionen statt. Diese Reaktionen zersetzen die Prekursor-Moleküle, wobei das gewünschte feste Material zurückbleibt, das sich mit dem Substrat verbindet und einen Film zu bilden beginnt. Dies ist das Herzstück des Abscheidungsprozesses.

Schritt 4: Desorption von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte müssen sich von der Oberfläche lösen (Desorption) und durch den Gasfluss abtransportiert werden, damit sie den wachsenden Film nicht kontaminieren.

Die vier Säulen der Kontrolle in CVD

Die Qualität, Dicke und Eigenschaften des endgültigen Films sind kein Zufall. Sie sind das direkte Ergebnis der Steuerung von vier grundlegenden Parametern.

Prekursor-Gase

Dies sind die chemischen Bestandteile für den Film. Die Wahl der Prekursoren bestimmt das abzuscheidende Material (z. B. Graphen, Diamant, Siliziumnitrid). Ihre Konzentration und Reinheit sind für ein hochwertiges Ergebnis von größter Bedeutung.

Temperatur

Die Temperatur liefert die Energie, die für die chemischen Reaktionen auf der Substratoberfläche benötigt wird. Sie ist oft der kritischste Parameter und beeinflusst die Abscheidungsrate, die Filmstruktur (kristallin oder amorph) und die Reinheit. Temperaturen können oft 1000 °C überschreiten.

Druck

Der Druck in der Reaktionskammer beeinflusst die Konzentration der Gasmoleküle und deren Bewegung. Niedrigere Drücke (Vakuumbedingungen) werden oft verwendet, um die Reinheit des Films zu erhöhen, indem unerwünschte atmosphärische Gase entfernt und die Reaktionswege gesteuert werden.

Gasfluss

Die Rate und das Muster des Gasflusses stellen sicher, dass frische Prekursoren kontinuierlich dem Substrat zugeführt werden und dass Abfallnebenprodukte effizient entfernt werden. Eine ordnungsgemäße Flussgestaltung ist entscheidend, um einen Film mit gleichmäßiger Dicke über eine große Fläche zu erzielen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CVD nicht ohne Herausforderungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Die Hochtemperaturanforderung

Viele CVD-Prozesse laufen bei extrem hohen Temperaturen ab. Dies kann ein Problem für Substrate sein, die der Hitze nicht standhalten. Zum Beispiel kann die Beschichtung eines gehärteten Stahlwerkzeugs erfordern, dass es nach der Abscheidung erneut wärmebehandelt wird, um seine Härte wiederherzustellen.

Substratkompatibilität und -vorbereitung

Das Substrat ist kein passiver Beobachter. Seine Oberfläche muss sorgfältig gereinigt und vorbereitet werden, um sicherzustellen, dass der Film richtig haftet und gleichmäßig wächst. Jegliche Verunreinigungen, wie Rest-Sauerstoff oder Feuchtigkeit, müssen vor der Abscheidung entfernt werden.

Konforme Bedeckung vs. Oberflächengüte

Ein großer Vorteil von CVD ist seine Fähigkeit, hoch konforme Beschichtungen zu erzeugen, d.h. es kann komplexe Formen, tiefe Löcher und Innenwände gleichmäßig beschichten. Der resultierende Film kann jedoch manchmal eine etwas rauere Oberflächengüte aufweisen als das ursprüngliche Substrat.

Prozessspezifische Einschränkungen

Bestimmte CVD-Anwendungen haben inhärente Grenzen. Zum Beispiel kann CVD zwar außergewöhnlich reine synthetische Diamanten herstellen, aber der Prozess steht derzeit vor Herausforderungen beim Wachstum von Einkristallen, die größer als wenige Karat sind.

Die richtige Wahl für Ihr Ziel treffen

Der optimale CVD-Ansatz hängt vollständig vom gewünschten Ergebnis ab. Die Prozessparameter werden an die spezifischen Anforderungen der Anwendung angepasst.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kristallinität liegt (z. B. Hochleistungselektronik): Sie werden wahrscheinlich einen Hochtemperatur-Thermal-CVD-Prozess mit ultrareinen Prekursoren und einer strengen Substratreinigung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt (z. B. Polymere oder bestimmte Metalle): Plasma-Enhanced CVD (PECVD), das Plasma anstelle von hoher Hitze verwendet, um Reaktionen anzutreiben, ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Bedeckung komplexer Geometrien liegt (z. B. Beschichtung von Innenteilen): Die ausgezeichnete Streufähigkeit eines Niederdruck-CVD-Prozesses ist ein entscheidender Vorteil, den andere Methoden nicht leicht erreichen können.

Letztendlich bedeutet die Beherrschung von CVD, das Zusammenspiel seiner Steuerparameter zu beherrschen, um genau das Material herzustellen, das Sie benötigen.

Zusammenfassungstabelle:

| CVD-Prinzip | Schlüsselfunktion | Auswirkung auf den Film |

|---|---|---|

| Massentransport | Liefert Prekursor-Gase an das Substrat | Gewährleistet eine gleichmäßige Reaktantenversorgung |

| Adsorption | Gase haften an der Substratoberfläche | Ermöglicht filmbildende Reaktionen |

| Oberflächenreaktion | Prekursoren zersetzen sich, bilden festen Film | Bestimmt Filmzusammensetzung und -struktur |

| Desorption | Entfernt gasförmige Nebenprodukte | Verhindert Kontamination, gewährleistet Reinheit |

| Temperaturkontrolle | Liefert Energie für Reaktionen | Beeinflusst Abscheidungsrate und Kristallinität |

| Druckkontrolle | Regelt die Konzentration der Gasmoleküle | Beeinflusst Filmreinheit und Reaktionswege |

Bereit für atomare Präzision in Ihrem Labor?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie mit Hochtemperatur-Thermal-CVD oder plasmaverstärkten Prozessen für empfindliche Materialien arbeiten, unsere Lösungen gewährleisten überragende Filmreinheit, Gleichmäßigkeit und konforme Bedeckung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Expertise Ihre Forschungs- oder Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt